一种发泡管生产设备的制作方法

1.本实用新型涉及发泡管技术领域,具体是一种发泡管生产设备。

背景技术:

2.发泡管材生产线的辅机主要包括牵引设备和切割设备,牵引设备通常用于牵引发泡管材挤出机挤出模具出口的出管管材,每台牵引机包括牵引电机,每牵引电机用于驱动一对牵引爪带动发泡管材向前移动,一对牵引爪通过丝杆调节压紧发泡管材,带动发泡管材沿出管方向行进。切割设备通常采用抬刀切割机,抬刀切割机的切割机台采用行走气缸驱动沿管材出管方向行进,切割机台上安装抬刀气缸、切割电机、切割刀以及用于夹紧管材的夹紧机构,夹紧机构包括一对夹块和用于驱动该对夹块动作的夹紧气缸。

3.但是,需要二层以上的发泡管,通过二台发泡聚乙烯挤出机配合实施,为防止发泡管表面的损坏,还需要薄膜挤出机输出薄膜,薄膜置于发泡管的表面,还配套多台牵引机,造成占用面积很大。其中二层以上的发泡管之间存在明显分界和较大间隙,整段管径存在较好大小不一,在一定程度影响整体产品的质量。

技术实现要素:

4.本实用新型的目的在于克服上述的技术问题而提出一种大大降低整体占用面积和提升产品质量的发泡管生产设备。

5.本实用新型描述的一种发泡管生产设备,包括模具本体,其中:模具本体的表面分别设有发泡聚乙烯材料入口、薄膜材料注入口和交联聚乙烯注入口,模具本体内分别设有主流道、交联流道和薄膜材料流道,发泡聚乙烯材料入口与主流道相连通,薄膜材料注入口与薄膜材料流道相连通,主流道内设有导流柱,主流道的出口处螺接有第三级口模,导流柱一端穿过第三级口模延伸至外,第三级口模的内表面与导流柱的外表面之间留有出料间隙。

6.具体进一步,所述模具本体螺接有辅助壳体,辅助壳体内设有第二级导流板,辅助壳体与第二级导流板之间通过第一螺杆和第二螺杆相连接。

7.具体进一步,所述辅助壳体内设有第一级导流板,辅助壳体与第一级导流板之间通过第三螺杆和第四螺杆相连接。

8.具体进一步,所述模具本体的表面螺接有连接件,模具本体内设有第三级导流板,第三级导流板与连接件之间通过第五螺杆和第六螺杆相连接。

9.具体进一步,所述第三级口模螺接有第二级口模。

10.具体进一步,所述第二级口模内安装有第一级口模。

11.具体进一步,所述薄膜材料注入口连接有薄膜挤出机。

12.具体进一步,所述交联聚乙烯注入口连接有交联挤出机。

13.具体进一步,所述发泡聚乙烯材料入口连接有发泡聚乙烯挤出机,所述第三级口模的输出口设有链条式管道模具。

14.具体进一步,所述链条式管道模具的前表面设有上压花模具、气缸和下压花模具,上压花模具和气缸相连接,下压花模具固定于链条式管道模具的前表面,气缸固定于链条式管道模具的前表面,上压花模具朝向下压花模具。上压花模具和下压花模具分别设有压纹。

15.本实用新型的有益效果:本结构通过模具本体内分别设有主流道、交联流道和薄膜材料流道, ,配合第三级口模和导流柱之间的出料间隙,实施发泡聚乙烯层、交联聚乙烯层、薄膜层三者之间一体而成挤出成品,起到大大降低占用面积和进一步降低整体体积,从而提升产品质量作用和提升生产效率。

附图说明

16.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解。

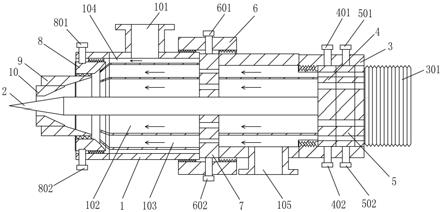

17.图1是本实用新型的结构示意图。

18.图2是本实用新型的模具本体、交联挤出机、发泡聚乙烯挤出机和薄膜挤出机相连接结构示意图。

19.图3是链条式管道模具结构示意图。

20.图4是上压花模具结构示意图。

21.附图标记如下:

22.模具本体1、薄膜材料注入口101、主流道102、交联流道103、薄膜材料流道104、交联聚乙烯注入口105、导流柱2、辅助壳体3、发泡聚乙烯材料入口301、第二级导流板4、第一螺杆401、第二螺杆402、第一级导流板5、第三螺杆501、第四螺杆502、连接件6、第五螺杆601、第六螺杆602、第三级导流板7、第三级口模8、第二级口模9、第一级口模10、交联挤出机11、发泡聚乙烯挤出机12、薄膜挤出机13、链条式管道模具14,上压花模具1401、气缸1402、下压花模具1403、压纹1404。

具体实施方式

23.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

24.如图1至图4所示,本实用新型描述的一种发泡管生产设备,包括模具本体1,其中:模具本体1的表面分别设有发泡聚乙烯材料入口301、薄膜材料注入口101和交联聚乙烯注入口105,模具本体1内分别设有主流道102、交联流道103和薄膜材料流道104,发泡聚乙烯材料入口301与主流道102相连通,薄膜材料注入口101与薄膜材料流道104相连通,主流道102内设有导流柱2,主流道102的出口处螺接有第三级口模8,导流柱2一端穿过第三级口模8延伸至外,第三级口模8的内表面与导流柱2的外表面之间留有出料间隙。

25.本结构通过模具本体1内分别设有主流道102、交联流道103和薄膜材料流道104,配合第三级口模8和导流柱2之间的出料间隙,实施发泡聚乙烯层、交联聚乙烯层、薄膜层三者之间一体而成挤出成品,起到大大降低占用面积和进一步降低整体体积,从而提升产品

质量作用和提升生产效率。

26.发泡聚乙烯材料入口301输入发泡聚乙烯热熔材料,并且流过主流道102输出至第三级口模8和导流柱2之间的出料间隙,出料间隙输出成型的发泡管,同时,交联聚乙烯注入口105输入交联聚乙烯热熔材料,经过交联流道103输出至第三级口模8处,并且发泡管形成第二发泡层,薄膜材料流道104输入热熔状态的薄膜材料,并且经过薄膜材料流道104输出至第三级口模8处,在第二发泡层的表面形成薄膜层,其中发泡管、第二发泡层和薄膜层一次形成,从而提升产品质量作用和提升生产效率。其中发泡管和第二发泡层同时挤压时能实施较好交联作用,令发泡管和第二发泡层之间的分界不明显,主要解决现有三次注塑工序,令发泡管存在质量问题。例如发泡管表面出现皱纹问题,还能解决三次注塑工序所需三台设备,存在占用一定空间。

27.主流道102位于交联流道103的中心处,并且主流道102与交联流道103相分隔;薄膜材料流道104位于交联流道103的外表,并且薄膜材料流道104与交联流道103相分隔。主流道102、交联流道103和薄膜材料流道104能分别挤压。

28.导流柱2的大小决定发泡管的内孔径大小。

29.本结构所述模具本体1螺接有辅助壳体3,辅助壳体3内设有第二级导流板4,辅助壳体3与第二级导流板4之间通过第一螺杆401和第二螺杆402相连接。第一螺杆401和第二螺杆402组合使用,用于调节第二级导流板4位置。

30.本结构所述辅助壳体3内设有第一级导流板5,辅助壳体3与第一级导流板5之间通过第三螺杆501和第四螺杆502相连接。第三螺杆501和第四螺杆502组合使用,用于调节第一级导流板5的位置。

31.本结构所述模具本体1的表面螺接有连接件6,模具本体1内设有第三级导流板7,第三级导流板7与连接件6之间通过第五螺杆601和第六螺杆602相连接。第五螺杆601和第六螺杆602组合使用,用于调节第三级导流板7的位置。

32.本结构所述第三级口模8螺接有第二级口模9。本结构所述第二级口模9内安装有第一级口模10。第二级口模9和第一级口模10实施收缩输出口,使发泡管、第二发泡层和薄膜层一次形成,并在输出第一级口模10的输出口起到发泡成型。

33.本结构所述薄膜材料注入口101连接有薄膜挤出机13。本结构所述交联聚乙烯注入口105连接有交联挤出机11。本结构所述发泡聚乙烯材料入口301连接有发泡聚乙烯挤出机12。薄膜挤出机13、交联挤出机11和发泡聚乙烯挤出机12分别实施输发泡聚乙烯材料、交联聚乙烯材料和薄膜材料,分别输至发泡聚乙烯材料入口301、薄膜材料注入口101和交联聚乙烯注入口105上。

34.薄膜挤出机13、交联挤出机11和发泡聚乙烯挤出机12都是挤出机类型,螺杆挤出机是依靠螺杆旋转产生的压力及剪切力,能使得物料可以充分进行塑化以及均匀混合而挤出。

35.本结构所述第三级口模8的输出口设有链条式管道模具14。链条式管道模具14主要用于第二发泡层的表面进行连接压型。

36.本结构所述链条式管道模具14的前表面设有上压花模具1401、气缸1402和下压花模具1403,上压花模具1401和气缸1402相连接,下压花模具1403固定于链条式管道模具14的前表面,气缸1402固定于链条式管道模具14的前表面,上压花模具1401朝向下压花模具

1403,上压花模具1401和下压花模具1403分别设有压纹1404。

37.气缸1402驱动上压花模具1401向下移位,对第二发泡层和薄膜层进行挤压,使第二发泡层和薄膜层的表面形成纹路,上压花模具1401和下压花模具1403分别设有凹弧形面,该压纹1404设置于凹弧形面。凹弧形面的大小适配整体的管径的大小。

38.上仅内容为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1