一种树脂镜片非定量自动灌胶设备的制作方法

1.本实用新型涉及树脂镜片灌胶设备的技术领域,具体涉及一种树脂镜片非定量自动灌胶设备。

背景技术:

2.树脂镜片是一种有机材料,内部通过高分子链状结构联接成立体网状结构,分子间结构相对松弛,分子链间可产生相对位移,具有透光性好、抗冲击力强的优势,因此逐渐替代玻璃镜片。树脂镜片的制造流程主要包括胶体配置、模具灌胶、聚合固化等过程,其中在模具灌胶过程中,需要将液态胶体注入到已经装配完成的模具中,该工序主要还是依赖人工操作,其基本过程为:手动夹住镜片模具圆周面上密封胶带的一端并撕开一段距离,使镜片模具露出灌胶口,并把灌胶口对准灌胶枪口进行灌胶,灌胶完成后,重新通过密封胶带封住灌胶口,模具灌胶完成。上述灌胶过程主要存在以下问题:首先,现有灌胶枪的灌胶开关是手动控制阀,灌胶量由人工判断并控制,人为误差较大,极易造成原料的浪费;其次,灌胶过程中要求灌胶速度先慢-再快-后慢,人工通过手动挤压出胶管实现,难度较大,生产控制无法量化。再者,灌胶后需将灌胶口手动密封,因胶体对人的眼睛、呼吸道和皮肤均有刺激作用,影响员工身心健康;最后,上述过程对工人的熟练程度要求较高,普通工人需经较长时间的培训,才能满足灌胶工艺的要求。因此,本领域技术人员亟需对上述问题予以解决。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种自动完成灌胶过程、满足灌胶工艺要求的灌胶设备。

4.为了解决上述技术问题,本实用新型提供了一种树脂镜片非定量自动灌胶设备,其特征在于,包括:

5.产品夹具,所述产品夹具安装在水平直线模组上,所述水平直线模组安装在底座上,待灌胶的治具夹紧安装在所述产品夹具上,所述水平直线模组驱动所述产品夹具及治具同步移动;

6.点胶阀,所述点胶阀安装在驱动其移动的竖直直线模组上,所述竖直直线模组安装在所述底座上;

7.撕膜机构,所述撕膜机构安装在所述底座上,该撕膜机构包括第一动力源、第一摇臂和夹爪组件,所述夹爪组件安装在第一摇臂上,所述第一动力源通过第一摇臂驱动所述夹爪组件做圆周运动,所述夹爪组件夹住治具上密封胶带的自由端并沿圆周方向拉动,以打开或者密封所述治具上的灌胶口;

8.覆膜辊压机构,所述覆膜辊压机构安装在所述底座上,该覆膜辊压机构包括第二动力源、第二摇臂和辊压组件,所述辊压组件安装在第二摇臂上,所述第二动力源通过第二摇臂驱动所述辊压组件做圆周运动,所述辊压组件上设有用于在密封治具灌胶口的过程中

辊压密封胶带的压辊。

9.作为本实用新型的进一步改进,所述水平直线模组水平固定在所述底座上,所述产品夹具固定在所述水平直线模组的水平滑块上,所述水平滑块带动所述产品夹具水平移动,所述撕膜机构和覆膜辊压机构分别设置在所述水平直线模组的两侧。

10.作为本实用新型的进一步改进,所述产品夹具包括气动三爪卡盘和定位座,所述气动三爪卡盘通过其底部横向固定在立板的侧面,所述立板垂直固定在底板上,所述底板水平固定在水平直线模组的水平滑块上,所述定位座固定在所述底板上且位于气动三爪卡盘工作端的正前方,所述气动三爪卡盘中其中两个卡爪上均固定有轴线与气动三爪卡盘轴线平行的夹紧辊,待灌胶的治具放置在定位座上并通过两根夹紧辊夹紧定位。

11.作为本实用新型的进一步改进,所述定位座包括支撑块、固定在支撑块上的定位端板,所述支撑块固定在所述底板的上表面,所述支撑块的上表面设有用于匹配支撑治具的定位圆弧面,所述定位端板为与所述定位圆弧面同轴心的圆盘状,所述定位端板与所述气动三爪卡盘同轴心,所述定位端板的圆周面上固定有圆弧状的定位侧板,所述定位侧板的内侧圆弧面与所述定位圆弧面位于同一圆周面上,且定位侧板和支撑块均沿所述定位端板的同一侧伸出,两个所述夹紧辊与所述定位侧板之间的夹角相同,待灌胶的治具放置在支撑块的定位圆弧面上并通过两根夹紧辊及定位侧板夹紧定位。

12.作为本实用新型的进一步改进,所述竖直直线模组竖直固定在安装座上,所述安装座固定在所述底座上,所述点胶阀竖直设置并通过第一支架固定在所述竖直直线模组的竖直滑块上,所述竖直滑块通过支架带动所述点胶阀竖直移动,所述点胶阀的侧面通过第二支架固定有液位传感器。

13.作为本实用新型的进一步改进,所述第一动力源包括一体式结构的第一伺服电机和第一减速机,所述第一减速机固定在第一安装板上,所述第一安装板固定在所述底座上,所述第一减速机的动力输出轴水平贯穿所述第一安装板并与第一摇臂的一端固定,所述第一摇臂的长度方向沿着第一减速机动力输出轴的径向设置,所述第一摇臂的自由端安装有夹爪组件。

14.作为本实用新型的进一步改进,所述夹爪组件包括连接块及固定在连接块上的手指气缸,所述连接块滑动安装在第一摇臂自由端的滑槽内,且连接块沿第一摇臂的长度方向自由滑动,所述滑槽内设有贯穿连接块的导杆,所述导杆的外部套装有支撑所述连接块向外滑动的复位弹簧,所述手指气缸的两工作块上均固定有夹板单体,两块夹板单体均沿第一摇臂的长度方向向内伸出并对应形成鸭嘴状的加持结构。

15.作为本实用新型的进一步改进,所述第二动力源包括一体式结构的第二伺服电机和第二减速机,所述第二减速机固定在第二安装板上,所述第二安装板固定在所述底座上,所述第二减速机的动力输出轴水平贯穿所述第二安装板并与第二摇臂的一端固定,所述第二摇臂的长度方向沿着第二减速机动力输出轴的径向设置,所述第二摇臂的自由端安装有辊压组件。

16.作为本实用新型的进一步改进,所述辊压组件包括连接臂、直线气缸和压辊,所述连接臂的一端滑动安装在第二摇臂自由端的滑槽内,且连接臂沿第二摇臂的长度方向自由滑动,所述直线气缸固定在所述第二摇臂的侧面,所述直线气缸的伸缩杆固定在所述连接臂上,所述直线气缸驱动连接臂沿第二摇臂的滑槽自由滑动,所述压辊转动安装在所述连

接臂的自由端,所述压辊的轴线与第二减速机动力输出轴的轴线平行。

17.作为本实用新型的进一步改进,所述压辊的两端均转动安装在对应的卡块,每块所述卡块均滑动安装在与所述连接臂固定的u型座上,每个所述u型座的端部均固定有防止对应卡块脱离该u型座的限位块,每个u型座内均安装有支撑对应卡块向外滑动的缓冲弹簧。

18.本实用新型的有益效果:

19.本实用新型是一种树脂镜片非定量自动灌胶设备,通过人工将待灌胶的治具对应安装在产品夹具上,水平直线模组驱动产品夹具移动进而将待灌胶的治具移动至灌胶工位,撕膜机构上的手指气缸驱动两夹板单体将治具上密封胶带的自由端夹住,并沿指定方向转动进而撕开密封胶带将治具上的灌胶口完全露出,竖直直线模组驱动点胶阀下移至指定位置并对准灌胶口进行灌胶,灌胶完成后,撕膜机构反转将撕开的密封胶带重新覆在原位以封住灌胶口,同时覆膜辊压机构上的压辊辊压密封胶带使其与治具之间结合更加紧密,保证对灌胶口的密封效果。本实用新型实现灌胶过程的机械化,由原人工全过程操作变成单纯人工上下料,降低对工人技能的要求,因不需人工直接接触灌胶过程,避免胶水直接对工人造成额外伤害,整个灌胶过程可采用设定更改的控制方式,即方便精准更改工艺要求中先慢-再快-后慢的比例和时间,又可实现灌胶控制精准化,完善工艺流程的同时减少胶水因人为失误的浪费。

附图说明

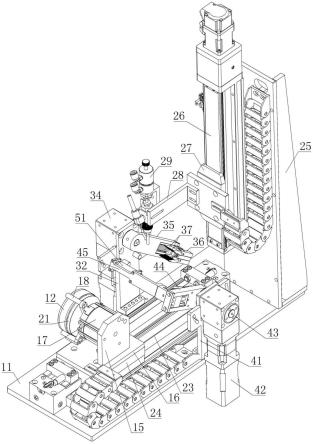

20.图1为一种树脂镜片非定量自动灌胶设备(治具安装在产品夹具上并处于上下料工位)的立体结构示意图;

21.图2为图1(治具安装在产品夹具上并处于灌胶工位)的俯视图;

22.图3为一种树脂镜片非定量自动灌胶设备去除点胶阀及竖直直线模组后(治具安装在产品夹具上并处于灌胶工位)的立体结构示意图;

23.图4为产品夹具(安装有治具)安装在水平直线模组上的立体结构示意图;

24.图5为产品夹具的立体结构示意图;

25.图6为图5去除定位座后的立体结构示意图;

26.图7为点胶阀及液位传感器安装在竖直直线模组上的立体结构示意图;

27.图8为撕膜机构的立体结构示意图;

28.图9为图8去除第一动力源后的立体结构示意图;

29.图10为连接块安装在第一摇臂上的主视剖面图;

30.图11为覆膜辊压机构的立体结构示意图;

31.图12为图11去除第二动力源后的立体结构示意图;

32.图13为治具的主视剖面图;

33.图中标号说明:

34.11、底座;12、治具;13、密封胶带;14、灌胶口;15、立板;16、底板;17、气动三爪卡盘;18、夹紧辊;19、支撑块;20、定位圆弧面;21、定位端板;22、定位侧板;23、水平直线模组;24、水平滑块;25、安装座;26、竖直直线模组;27、竖直滑块;28、第一支架;29、点胶阀;30、第二支架;31、液位传感器;32、第一安装板;33、第一伺服电机;34、第一减速机;35、第一摇臂;

36、手指气缸;37、夹板单体;38、连接块;39、导杆;40、复位弹簧;41、第二安装板;42、第二伺服电机;43、第二减速机;44、第二摇臂;45、连接臂;46、直线气缸;461、直线气缸的伸缩杆;47、卡块;48、u型座;49、缓冲弹簧;50、限位块;51、压辊。

具体实施方式

35.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

36.参照图1-图2,图13所示,本实用新型一种树脂镜片非定量自动灌胶设备的一实施例,

37.一种树脂镜片非定量自动灌胶设备,包括:

38.产品夹具,所述产品夹具安装在水平直线模组23上,所述水平直线模组23安装在底座11上,待灌胶的治具12夹紧安装在所述产品夹具上,所述水平直线模组23驱动所述产品夹具及治具12同步移动;

39.点胶阀29,所述点胶阀29安装在驱动其移动的竖直直线模组26上,所述竖直直线模组26安装在所述底座11上;

40.撕膜机构,所述撕膜机构安装在所述底座11上,该撕膜机构包括第一动力源、第一摇臂35和夹爪组件,所述夹爪组件安装在第一摇臂35上,所述第一动力源通过第一摇臂35驱动所述夹爪组件做圆周运动,所述夹爪组件夹住治具12上密封胶带13的自由端并沿圆周方向拉动,以打开或者密封所述治具12上的灌胶口14;

41.覆膜辊压机构,所述覆膜辊压机构安装在所述底座11上,该覆膜辊压机构包括第二动力源、第二摇臂44和辊压组件,所述辊压组件安装在第二摇臂44上,所述第二动力源通过第二摇臂44驱动所述辊压组件做圆周运动,所述辊压组件上设有用于在密封治具12灌胶口14的过程中辊压密封胶带13的压辊51。

42.参照图3-图4所示,所述水平直线模组23水平固定在所述底座11上,所述产品夹具固定在所述水平直线模组23的水平滑块24上,所述水平滑块24带动所述产品夹具水平移动,所述撕膜机构和覆膜辊压机构分别设置在所述水平直线模组23的两侧,通过水平直线模组23带动产品夹具在上下料工位和灌胶工位之间来回移动。

43.参照图4-图6所示,所述产品夹具包括气动三爪卡盘17和定位座,所述气动三爪卡盘17通过其底部横向固定在立板15的侧面,所述立板15垂直固定在底板16上,所述底板16水平固定在水平直线模组23的水平滑块24上,所述定位座固定在所述底板16上且位于气动三爪卡盘17工作端的正前方,所述气动三爪卡盘17中其中两个卡爪上均固定有轴线与气动三爪卡盘17轴线平行的夹紧辊18,待灌胶的治具12放置在定位座上并通过两根夹紧辊18夹紧定位。

44.参照图5-图6所示,所述定位座包括支撑块19、固定在支撑块19上的定位端板21,所述支撑块19固定在所述底板16的上表面,所述支撑块19的上表面设有用于匹配支撑治具12的定位圆弧面20,所述定位端板21为与所述定位圆弧面20同轴心的圆盘状,所述定位端板21与所述气动三爪卡盘17同轴心,所述定位端板21的圆周面上固定有圆弧状的定位侧板22,所述定位侧板22的内侧圆弧面与所述定位圆弧面20位于同一圆周面上,且定位侧板22和支撑块19均沿所述定位端板21的同一侧伸出,两个所述夹紧辊18与所述定位侧板22之间

的夹角相同,使得两个夹紧辊18和定位侧板22对治具12形成稳定的夹紧力,待灌胶的治具12放置在支撑块19的定位圆弧面20上并通过两根夹紧辊18及定位侧板22夹紧定位,治具12侧立放置在支撑块19的定位圆弧面20上,该定位圆弧面20和定位侧板22的内侧圆弧面均与治具12的圆周面重合,气动三爪卡盘17驱动夹紧辊18向内移动进而将治具12夹紧在支撑块19和定位侧板22上。

45.参照图7所示,所述竖直直线模组26竖直固定在安装座25上,所述安装座25固定在所述底座11上,所述点胶阀29竖直设置并通过第一支架28固定在所述竖直直线模组26的竖直滑块27上,所述竖直滑块27通过支架带动所述点胶阀29竖直移动,所述点胶阀29的侧面通过第二支架30固定有液位传感器31,通过液位传感器31判断治具12的灌胶状态,当治具12内的胶水液位超过灌胶口14时,液位传感器31发出反馈信号使得点胶阀29停止灌胶。

46.参照图8-图10所示,所述第一动力源包括一体式结构的第一伺服电机33和第一减速机34,所述第一减速机34固定在第一安装板32上,所述第一安装板32固定在所述底座11上,所述第一减速机34的动力输出轴水平贯穿所述第一安装板32并与第一摇臂35的一端固定,所述第一摇臂35的长度方向沿着第一减速机34动力输出轴的径向设置,所述第一摇臂35的自由端安装有夹爪组件。

47.参照图9所示,所述夹爪组件包括连接块38及固定在连接块38上的手指气缸36,所述连接块38滑动安装在第一摇臂35自由端的滑槽内,且连接块38沿第一摇臂35的长度方向自由滑动,所述滑槽内设有贯穿连接块38的导杆39,所述导杆39的外部套装有支撑所述连接块38向外滑动的复位弹簧40,复位弹簧40为手指气缸36在撕膜过程提供弹簧缓冲,防止拉扯力过大损伤密封胶带13,以及防止密封胶带13从两夹板单体37之间滑脱,所述手指气缸36的两工作块上均固定有夹板单体37,两块夹板单体37均沿第一摇臂35的长度方向向内伸出并对应形成鸭嘴状的加持结构。

48.参照图11-图12所示,所述第二动力源包括一体式结构的第二伺服电机42和第二减速机43,所述第二减速机43固定在第二安装板41上,所述第二安装板41固定在所述底座11上,所述第二减速机43的动力输出轴水平贯穿所述第二安装板41并与第二摇臂44的一端固定,所述第二摇臂44的长度方向沿着第二减速机43动力输出轴的径向设置,所述第二摇臂44的自由端安装有辊压组件。

49.参照图11-图12所示,所述辊压组件包括连接臂45、直线气缸46和压辊51,所述连接臂45的一端滑动安装在第二摇臂44自由端的滑槽内,且连接臂45沿第二摇臂44的长度方向自由滑动,所述直线气缸46固定在所述第二摇臂44的侧面,所述直线气缸的伸缩杆461固定在所述连接臂45上,所述直线气缸46驱动连接臂45沿第二摇臂44的滑槽自由滑动,所述压辊51转动安装在所述连接臂45的自由端,所述压辊51的轴线与第二减速机43动力输出轴的轴线平行。

50.在本实用新型的一具体实施例中,所述压辊51的两端均转动安装在对应的卡块47,每块所述卡块47均滑动安装在与所述连接臂45固定的u型座48上,每个所述u型座48的端部均固定有防止对应卡块47脱离该u型座48的限位块50,每个u型座48内均安装有支撑对应卡块47向外滑动的缓冲弹簧49。

51.本实用新型的工作过程及原理:

52.①

如图1所述,本实用新型的各机构均位于初始设定位置,其中产品夹具位于上下

料工位上,通过人工将待灌胶的治具12侧立放置在支撑块19的定位圆弧面20上,该定位圆弧面20和定位侧板22的内侧圆弧面均与治具12的圆周面重合,且治具12的端部紧贴定位端板21,气动三爪卡盘17驱动夹紧辊18向内移动进而将治具12夹紧在支撑块19和定位侧板22上,且治具12的灌胶口14位于治具12的最高点;

53.②

水平直线模组23通过水平滑块24将安装有治具12的产品夹具带动至灌胶工位,如图2所述,此时,治具12上的密封胶带13外伸的自由端正好伸入张开的两夹板单体37之间,手指气缸36工作进而驱动两夹板单体37向内移动并夹住密封胶带13的自由端;

54.③

第一伺服电机33通过第一减速机34将动力传递至第一摇臂35,进而驱动第一摇臂35沿指定方向摆动指定角度,该过程第一摇臂35带动手指气缸36加持的密封胶带13沿圆周方向运动,进而逐渐将密封胶带13撕离治具12的圆周面使得治具12上的灌胶口14完全露出;

55.④

竖直直线模组26通过竖直滑块27将第一支架28上安装的点胶阀29向下带动至指定位置,此时点胶阀29下端口正对治具12的灌胶口14,点胶阀29按照工艺要求开始向治具12的内部灌注胶水,当治具12内的胶水液位超过灌胶口14时,液位传感器31发出反馈信号使得点胶阀29停止灌胶,然后竖直直线模组26驱动点胶阀29向上移动至原位;

56.⑤

第一伺服电机33通过第一减速机34将动力传递至第一摇臂35,进而驱动第一摇臂35反转指定角度,将步骤

③

中撕开的密封胶带13重新覆在治具12的原位以封住灌胶口14,于此同时,第二伺服电机42通过第二减速机43将动力传递至第二摇臂44,进而驱动第二摇臂44沿指定方向摆动指定角度,直线气缸46启动,拉动连接臂45向内移动直至压辊51压紧在治具12圆周面上的密封胶带13上,第二摇臂44往复摆动,进而带动压辊51往复滚压步骤

③

中撕开过的那段密封胶带13,使得密封胶带13与治具12之间结合更加紧密,保证密封胶带13对灌胶口14的密封效果,防止治具12内部的胶水渗出;

57.⑥

压辊51返回至初始位置,水平直线模组23带动产品夹具及灌胶完成的治具12返回至步骤

①

中的上下料工位,人工取下治具12,灌胶完成。

58.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1