一种PVC配件注塑成型模具的制作方法

一种pvc配件注塑成型模具

技术领域

1.本实用新型涉及注塑模具技术领域,特别是涉及一种pvc配件注塑成型模具。

背景技术:

2.pvc材料即聚氯乙烯,它是世界上产量最大的塑料产品之一,价格便宜,应用广泛,聚氯乙烯树脂为白色或浅黄色粉末,单独不能使用,必须经过改性。pvc为无定形结构的白色粉末,支化度较小,对光和热的稳定性差。根据不同的用途可以加入不同的添加剂,聚氯乙烯塑料可呈现不同的物理性能和力学性能。在聚氯乙烯树脂中加入适量的增塑剂,可制成多种硬质、软质和透明制品。所以,pvc材料通常用来做管道、电气件等,具有广泛的用途。制作pvc配件通常采用注塑成型的方法。

3.注塑成型又称注射模塑成型,是指在一定温度下,将完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法。在在注塑产品时,经常出现气痕和气泡缺陷,气痕和气泡的产生一般是由于注射速度过快,塑胶流不能迫使模腔内的空气全部从排气槽排出,空气混入塑料内形成气泡。现有技术解决气痕和气泡缺陷的方法是降低射胶速度和增加排气。但是,降低射胶速度会造成产品缺料;增加排气会使先进入型腔的熔体成型,与后进入型腔的熔体成型后形成分层,影响产品质量。

4.中国实用新型专利cn210590384u(公开日为2020年05月22日)公开了一种防气痕的车用杯托卷帘的注塑成型模具,包括定模、动模以及设置在定模中的上模仁结构以及设置在动模中的下模仁结构,所述的下模仁结构包括下模仁体、设置在下模仁体的帘体成型槽结构,所述的帘体成型槽结构包括帘体成型槽以及设置在帘体成型槽上部的移动座成型槽,在帘体成型槽的左端设有多个等距排列的硬胶进胶口,在帘体成型槽的右端设有多个等距排列的软胶进胶口,其特征在于:在移动座成型槽中的把手成型槽位置的下模仁体中设有排气镶件结构。该专利通过设置排气镶件结构,将注塑时型腔内的气体排出以避免产生气痕,但是,增加排气时,先进入型腔内的熔体会先成型,导致与后进入型腔的熔体造成分层,影响产品的结构、强度,甚至会造成裂纹等。

技术实现要素:

5.本实用新型的目的是提供一种提供产品外观质量,保证产品结构强度的pvc配件注塑成型模具。

6.为了实现上述目的,本实用新型提供了一种pvc配件注塑成型模具,包括模具本体、进气装置和排气装置,所述模具本体设有型腔,所述进气装置和所述排气装置分别与所述型腔连通。

7.作为优选方案,还包括压力传感器,所述模具本体设有与所述型腔相通的胶口,所述压力传感器用于检测所述胶口处的压力。

8.作为优选方案,所述模具本体设有一圈位于所述胶口外的埋线槽,所述压力传感器的导线设于所述埋线槽内。

9.作为优选方案,还包括控制装置,所述进气装置包括进气开关阀、进气压力调节阀和进气管,所述进气压力调节阀、所述进气开关阀和所述型腔通过所述进气管依次连接,所述控制装置与所述进气开关阀、所述进气压力调节阀控制连接。

10.作为优选方案,还包括控制装置,所述排气装置包括排气开关阀和排气管,所述排气开关阀通过所述排气管与所述型腔连通,所述控制装置与所述排气开关阀控制连接。

11.作为优选方案,还包括进气单向阀,所述进气装置通过所述进气单向阀与所述型腔连通。

12.作为优选方案,所述模具本体上设有与所述型腔相通的进气接口,所述进气单向阀包括进气弹簧和进气珠,所述进气弹簧和所述进气珠设置在所述进气接口中,所述进气弹簧的一端固定在所述进气接口的内壁上,所述进气珠固定在所述进气弹簧的另一端,所述进气弹簧相对于所述进气珠更靠近所述型腔。

13.作为优选方案,还包括排气单向阀,所述型腔通过所述排气单向阀与所述型腔连通。

14.作为优选方案,所述排气单向阀包括排气弹簧和排气珠,所述模具本体设有与所述型腔相通的排气接口,所述排气弹簧和所述排气珠设于所述排气接口中,所述排气弹簧的一端固定在所述排气接口的内壁上,所述排气珠固定在所述排气弹簧的另一端,所述排气珠相对于所述排气弹簧更靠近所述型腔。

15.作为优选方案,还包括加热装置,所述进气装置还包括空气压缩机和过滤器,所述空气压缩机、所述过滤器、所述加热装置与所述型腔依次连通。

16.与现有技术相比,本实用新型的有益效果在于:

17.本实用新型通过设置与模具的型腔连通的进气装置和排气装置,进气装置可向型腔内通入空气,排气装置可将型腔内的空气排出,在射胶前,使模具型腔内压力值降为零,可防止残留气体困积在模具型腔内部和四周,减少pvc配件表面气痕的存在;在射胶时,通入空气,使型腔内部自身建立一定的压力,此压力可以阻止熔体内部水蒸气向配件表面扩散,从而减少配件表面的气泡,提高产品的外观质量;并且,型腔内保有一定压力,可避免熔体成型后分层,保证产品的结构强度。

附图说明

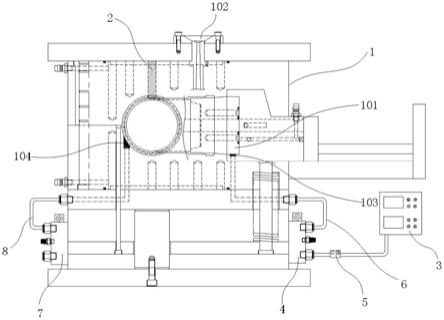

18.图1是本实用新型实施例的pvc配件注塑成型模具的结构示意图。

19.图2是本实用新型实施例的进气单向阀、进气接口、排气单向阀和排气接口的结构示意图。

20.图中,1-模具本体;101-型腔;102-胶口;103-进气接口;104-排气接口;2-压力传感器;3-控制装置;4-进气开关阀;5-进气压力调节阀;6-进气管;7-排气开关阀;8-排气管;9-进气单向阀;901-进气弹簧;902-进气珠;10-排气单向阀;1001-排气弹簧;1002-排气珠。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

22.在本实用新型的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

24.如图1所示,本实用新型优选实施例的一种pvc配件注塑成型模具,包括模具本体1、进气装置和排气装置,模具本体设有型腔101,进气装置和排气装置分别与型腔101连通。本实施例通过设置与模具的型腔101连通的进气装置和排气装置,进气装置可向型腔101内通入空气,排气装置可将型腔101内的空气排出,在射胶前,使模具型腔101内压力值降为零,可防止残留气体困积在模具型腔101内部和四周,减少pvc配件表面气痕的存在;在射胶时,使型腔101内部自身建立一定的压力,此压力可以阻止熔体内部水蒸气向配件表面扩散,从而减少配件表面的气泡,提高产品的外观质量;并且,型腔101内保有一定压力,可避免熔体成型后分层,保证产品的结构强度。

25.进一步地,还包括压力传感器2,模具本体1设有与型腔101相通的胶口102,压力传感器2用于检测胶口102处的压力。可实时监测pvc注塑过程中熔体压力值,为不同大小、厚度和形状的pvc注塑配件在生产过程中的进气装置进气量、排气装置中排气时间提供预测,提高pvc注塑配件的生产效率。在本实施例中,模具本体1设有一圈位于胶口102外的埋线槽,压力传感器2的导线设于埋线槽内。

26.本实施例的pvc配件注塑成型模具还包括控制装置3,进气装置包括进气开关阀4、进气压力调节阀5和进气管6,进气压力调节阀5、进气开关阀4和型腔101通过进气管6依次连接,控制装置3与进气开关阀4、进气压力调节阀5控制连接。排气装置包括排气开关阀7和排气管8,排气开关阀7通过排气管8与型腔101连通,控制装置3与排气开关阀7控制连接。通过控制装置3控制进气开关阀4以控制进气的启闭,通过控制进气压力调节阀5调节进气压力,通过控制排气开关阀7以控制排气时间,实现精确控制。控制装置3上设有控制进气开关阀4和进气压力调节阀5的进气调节面板以及控制排气开关阀7的排气调节面板。本实施例的压力传感器2与控制装置3通信连接。通过压力传感器2反馈的压力值控制进气开关阀4和排气开关阀7,以控制型腔101内的压力。

27.如图2所示,进一步地,本实施例的pvc配件注塑成型模具还包括进气单向阀9,进气装置通过进气单向阀9与型腔101连通,实现进气的气流的单向流动。模具本体1上设有与型腔101相通的进气接口103,进气单向阀9包括进气弹簧901和进气珠902,进气弹簧901和进气珠902设置在进气接口103中,进气弹簧901的一端固定在进气接口103的内壁上,进气珠902固定在进气弹簧901的另一端,进气弹簧901相对于进气珠902更靠近型腔101。进气珠902堵住进气接口103远离型腔101的端口,在进气时,气流推动进气珠903,使进气弹簧901压缩,进气珠903往靠近型腔101的方向移动,使进气接口103打开,气流顺利进入型腔101中。若有气流反方向流动排出,气流会沿远离型腔101的方向推动进气珠903,进气珠903堵

住进气接口103远离型腔101的端口,使气流无法反向流动。

28.本实施例的pvc配件注塑成型模具还包括排气单向阀10,型腔101通过排气单向阀10与型腔101连通,实现排气时的气流的单向流动。本实施例的排气单向阀10包括排气弹簧1001和排气珠1002,模具本体1设有与型腔相通的排气接口104,排气弹簧1001和排气珠1002设于排气接口104中,排气弹簧1001的一端固定在排气接口104的内壁上,排气珠1002固定在排气弹簧1001的另一端,排气珠1002相对于排气弹簧1001更靠近型腔101。排气珠1002堵住排气接口104靠近型腔101的端口,在排气时,气流从型腔101中流出,气流推动排气珠1002往远离型腔101的方向移动,打开排气接口104,使气流顺利流出。若气流要流入型腔101中,气流对排气珠1002具有向型腔101靠近的推动力,使排气珠1002更加堵住排气珠1002靠近型腔101的端口。

29.本实施例的进气接口103和排气接口104均包括接口本体,接口本体设有贯穿其两端的气流通道,气流通道两端的端口的直径小于气流通道中部的直径,使进气珠902可堵住进气接口103的端口,排气珠1002可堵住排气接口104的端口,具有阻挡气流的作用。

30.另外,本实施例的pvc配件注塑成型模具还包括加热装置,进气装置还包括空气压缩机和过滤器,空气压缩机、过滤器、加热装置与型腔101依次连通。过滤器可过滤进入型腔101内的空气,防止空气中的杂质影响pvc配件质量。加热装置可使进入型腔101内的空气具有一定的温度,避免空气过冷影响pvc配件的成型。排气装置还包括抽风机,抽风机、排气开关阀7与型腔101依次连通。控制装置3与加热装置、空气压缩机和抽风机控制连接。

31.本实用新型的工作过程为:在射胶前,控制装置3控制排气装置启动,将型腔101内的空气排出,使模具型腔101内压力值降为零;射胶开始后,控制装置3控制进气装置启动,向模具型腔101内通入空气,保持一定的压力,该压力根据pvc注塑件大小、厚度和形状调整,通过压力传感器2可实时监测。

32.综上,本实用新型实施例提供一种pvc配件注塑成型模具,其通过设置与模具的型腔101连通的进气装置和排气装置,进气装置可向型腔101内通入空气,排气装置可将型腔101内的空气排出,在射胶前,使模具型腔101内压力值降为零,可防止残留气体困积在模具型腔101内部和四周,减少pvc配件表面气痕的存在;在射胶时,使型腔101内部自身建立一定的压力,此压力可以阻止熔体内部水蒸气向配件表面扩散,从而减少配件表面的气泡,提高产品的外观质量;并且,型腔101内保有一定压力,可避免熔体成型后分层,保证产品的结构强度。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1