一种复合伸缩片材的制造装置的制作方法

1.本实用新型属于一次性卫生用品制造设备技术领域,尤其涉及纸尿裤、拉拉裤、妇女卫生裤等领域,具体为一种复合伸缩片材的制造装置。

背景技术:

2.一次性尿布如婴儿拉拉裤、妇女卫生裤、成人拉拉裤等吸收性物品,通常由具有吸收排泄物的内装片和用于穿着并将内装片固定于其内部的外包覆层组成,外包覆层广泛使用如下技术,即在两个无弹性的无纺布片材之间设置以伸长状态的弹性部件进行接合从而形成复合伸缩片材,在自然状态下,该复合伸缩片材的伸缩部收缩形成具有多个褶皱,这里的弹性部件指天然的橡胶条(丝)、人工合成弹性氨纶丝等弹性材料。在传统的技术中通常使用热熔胶将两层无纺布片材与弹性部件进行粘合,这种方式使得复合伸缩片材手感偏硬、形成的多个褶皱在与伸缩方向垂直的宽度方向上非常不规律,且透气性不佳,产品外观不美观。

3.为了克服以上产品存在的缺陷,通常会使用超声波复合工艺取代热熔胶技术,来固定两个无纺布片材及设置于两个无纺布片材之间的弹性部件,该超声波工艺形成的复合伸缩片材手感柔软、在宽度方向上形成的(手风琴式)褶皱具有一定规律,外形美观、舒适感明显提升,而且透气性良好。

4.目前,这种超声波的复合伸缩片材的制造方法中,难点在于对弹性部件的定位,因此会在超声波底辊外周面设置具有多个圆周方向等间隔排列的多个凸起,每个凸起沿轴向具有供弹性部件导入的导槽,弹性部件通过上流侧设置的双导轮形成的流程路径再导入超声波底辊上的弹性部件导槽中,且在弹性部件导入超声波底辊之前,超声波底辊的外周面已经导入一层无纺布片材,即弹性部件要进入隔着无纺布的导槽中,再加上弹性部件本身的材料性质与片材不同,因此,设备在高速运转过程中,弹性部件在输送时会产生转动和跳动,极易跑出设定的导槽中、或在导槽中出现跑偏或滑移等现象,且人工调试难度较大,因此无法保证较好的超声波复合效果,产品合格率出现严重问题。

技术实现要素:

5.为了解决现有技术出现的问题,本实用新型的目的在于提供一种复合伸缩片材的制造装置。

6.为达到上述目的,本实用新型采用以下技术方案:

7.本实用新型的一种复合伸缩片材的制造装置,用于将沿输送方向延伸的第一片材和第二片材以及以伸长方式配置在所述第一片材和所述第二片材之间的多个弹性部件进行超声波复合,从而形成复合伸缩片材。

8.优选地,一种复合伸缩片材的制造装置包括弹性部件引导装置和超声波复合装置;所述超声波复合装置包括超声波底辊、超声波焊头;所述超声波底辊的圆周面上间隔设置有多个沿轴向按一定规律排布的接合花型部,所述接合花型部包括供所述弹性部件导入

的导槽。

9.优选地,所述超声波焊头位于弹性部件引导装置的下游侧,且设置于所述超声波底辊一侧的圆周面从而形成复合位置,所述超声波焊头与所述超声波底辊之间设有容所述第一片材、所述第二片材以及位于两者之间的弹性部件经过的间隙。

10.优选地,弹性部件引导装置包括至少一个导向部件装置;所述弹性部件引导装置用于对传送过程中呈伸长状态的弹性部件进行双重导向及定位并引导至所述超声波底辊的导槽中。

11.优选地,所述导向部件装置依次按流程设置有导向轮和梳形导向板;所述导向轮上间隔设置有沿轴向排布的多个第一槽。

12.优选地,所述梳形导向板为板状结构,所述梳形导向板上间隔设置有沿轴向配置的第二槽。

13.优选地,所述第一槽、第二槽以及所述接合花型部的导槽在轴向方向上一一对应。

14.优选地,所述接合花型部还包括相连接的基部和凸部,其中,基部和凸部间隔设置,所述凸部的圆周面高出所述基部的圆周面,所述导槽设置于所述凸部上。

15.优选地,所述梳形导向板位于所述复合位置的上游侧,所述梳形导向板还包括靠近导向轮的基端部和靠近所述超声波底辊的倾斜部,所述倾斜部的一面对应于所述超声波底辊的圆周面;所述第二槽位于所述梳形导向板背对所述倾斜部的另一面上,且所述第二槽由基端部向倾斜部延伸。

16.优选地,所述第二槽对应基端部一侧的宽度大于倾斜部一侧的宽度。

17.优选地,所述第一槽为圆周方向的v型槽或者u型槽。

18.优选地,所述超声波复合装置还包括基座,所述超声波底辊通过轴承安装在基座上。

19.优选地,所述弹性部件引导装置包括还包括安装托架,所述导向部件装置固定在安装托架上,且所述安装托架与所述超声波复合装置的基座连接。

20.优选地,所述导向部件装置还包括:固定连接于所述安装托架的气缸;固定板,其连接气缸;安装架;滑动组件,包括滑轨和滑块,所述滑块对应设置于所述滑轨上,所述滑块能沿着所述滑轨做直线运动;所述滑轨安装在所述固定板,所述滑块安装在所述安装架上;一对挡块,安装于所述安装架上;所述导向轮通过内部设置的第一旋转轴连接于一对所述挡块之间,所述导向轮绕着所述第一旋转轴自由旋转;一对调节板,沿纵向方向可调节地安装于所述安装架上;

21.优选地,第二旋转轴,与所述第一旋转轴平行设置,所述梳形导向板固定连接在所述第二旋转轴上;所述第二旋转轴的轴向两端通过其外周设置的滑动轴承穿过并安装至一对所述调节板中;夹具,设置于所述第二旋转轴的轴向一端,并固定连接于所述调节板上,用于对安装于所述第二旋转轴上的所述梳形导向板进行圆周位置的固定。

22.优选地,设定弹性部件未伸长情况下的线径为t3,所述第二槽对应基端部一侧的宽度t1和倾斜部一侧的宽度t2,则满足t3≤t2<t1,2mm>t1>5mm。

23.优选地,从剖面来看,所述超声波焊头在所述超声波底辊圆周面上的复合位置与所述超声波底辊的圆心o的连线ob1,所述梳形导向板将弹性部件在所述超声波底辊圆周面上的第三位置与所述超声波底辊的圆心o的连线om3,ob1与om3形成角度α,则α满足:5

°

≤α

≤90

°

。

24.优选地,所述导向部件装置还包括:纵向调节部,具有第一调节螺栓和调节座,所述第一调节螺栓穿过所述调节座并连接至所述调节板远离所述梳形导向板的一端,用于对所述梳形导向板的纵向位置进行调节。

25.优选地,所述导向部件装置还包括:第一板,其固定于所述固定板上,具有一安装孔;轴向调节部,具有第二调节螺栓和旋钮,所述第二调节螺栓穿过所述第一板的安装孔并连接至所述安装架上;所述旋钮固定在所述第一板的两端,通过对旋钮的旋转,使所述安装架及与其连接的所述导向轮和所述梳形导向板随着所述滑块沿着所述滑轨在轴向方向上做直线运动。

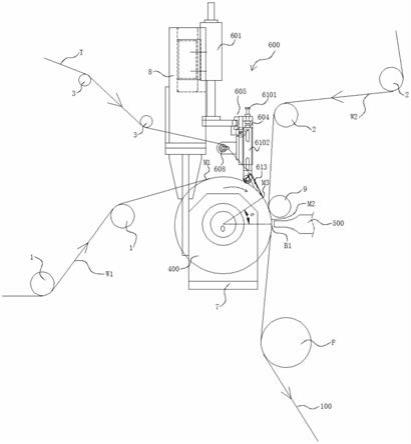

26.优选地,所述梳形导向板的倾斜部与所述超声波底辊的外周面之间的间隙d1范围为0.3mm~5mm。

27.优选地,一种复合伸缩片材的制造装置还包括用于将第一片材进行输送并引导至所述超声波底辊圆周上第一位置的第一辊、用于将第二片材进行输送并引导至所述超声波底辊圆周上第二位置的第二辊以及用于将弹性部件进行输送并引导至所述超声波底辊圆周上第三位置的导轮,其中,第一位置位于第二位置的上游侧,第三位置位于第一位置和第二位置之间。

28.优选地,一种复合伸缩片材的制造装置还包括压辊,所述压辊设置于所述超声波焊头的上游侧,且位于梳形导向板的下游侧位置,当制造装置运行时,所述压辊与所述超声波底辊相切设置;当制造装置停止更换弹性部件时,所述压辊与所述超声波底辊分离设置。

29.优选地,一种复合伸缩片材的制造装置还包括用于将超声波复合完成后的复合伸缩片材进行输送至下游侧的输出辊。

30.本实用新型的有益效果是:本实用新型在超声波装置复合之前设置弹性部件引导装置,其中,弹性部件引导装置包括至少一个导向部件装置,满足了设备不同位置的超声波复合要求;导向部件装置同时采用导向轮和梳形导向板对弹性部件进行定位导向输送,梳形导向板的设置使得导向行程加长了,避免了单独采用导向轮而出现弹性部件在第一槽中产生跳出等导向不稳定的现象。并通过导向轮的第一槽和梳形导向板的第二槽的双重引导将弹性部件输送至超声波底辊的外周面接合花型部的导槽中,其中,梳形导向板的第二槽对应基端部一侧的宽度t1大于倾斜部一侧的宽度t2的设计,在保证导向行程的同时对弹性部件进行很好的导向定位,有效地保证了弹性部件在高速运行中不会因为自转和跳动而跑出设定的第二槽中,从而保证了弹性部件导入已经存在第一片材的超声波底辊导槽中的位置精度。导向部件装置设置还设置滑动组件和轴向调节部对导向轮和梳形导向板进行轴向(cd方向)位置的调节,满足导向轮和梳形导向板相对于超声波底辊导槽位置在轴向的精确调节。导向部件装置还设置纵向调节部,可以对导向轮和梳形导向板进行纵向方向的调整。梳形导向板端部的夹具可以自由调节弹性部件的梳形导向板的角度,提高弹性部件与超声波底辊外周面导槽的贴合度,从而减小复合偏差。另外,压辊的设置使得在超声波复合装置复合过程中,防止所述弹性部件在焊接过程中万一发生断裂时的回缩,有效地减少停机次数,提高生产效率。

31.本实用新型弹性部件引导装置能满足不同位置的超声波复合要求,该装置定位准确且稳定,调试灵活,有效防止弹性部件在超声波复合之前由于设备的高速运转产生的跳

动、跑偏和晃动现象,从而显著提升超声波热封效果,大大提高产品的合格率。

附图说明

32.图1是本实用新型的一种包括引导装置和复合装置的复合伸缩片材的制造装置所生产出的复合伸缩片材的示意图;

33.图2是图1沿i

‑

i线剖开的结构示意图;

34.图3是本实用新型的一种包括引导装置和复合装置的复合伸缩片材的制造装置的示意图;

35.图4是本实用新型的弹性部件引导装置的侧视图,即轴向方向(cd方向)的示意图;

36.图5是本实用新型的弹性部件引导装置的主视图,即md方向示意图;

37.图6是本实用新型的超声波复合装置的侧视图,即轴向方向(cd方向)的示意图;

38.图7是本实用新型的超声波底辊圆周方向展开局部示意图;

39.图8是图7的超声波底辊热封花型处i i部的放大图;

40.图9是本实用新型的第一片材、弹性部件、第二片材在超声波底辊上准备复合时轴向方向(cd方向)的放大示意图(说明:为了能清晰地展示复合时的材料状态,将超声波焊头离开超声波底辊,但实际复合时,超声波焊头是靠近超声波底辊);

41.图10是本实用新型的导向轮的结构示意图;

42.图11是本实用新型的梳形导向板的结构示意图;

43.图12是本实用新型的梳形导向板侧面的示意图。

具体实施方式

44.以下结合附图和具体实施方式对本实用新型做进一步的描述,但是本实施方式并不限定于以下的内容,在无损本实用新型的主旨的范围内可任意地进行变更并实施。

45.如图1

‑

2所示,本实用新型的一种复合伸缩片材的制造装置所生产的复合伸缩片材100包括:沿输送方向延伸的第一片材w1和第二片材w2,以及以伸长方式配置在所述第一片材w1和所述第二片材w2之间的多个弹性部件t进行超声波复合而形成。在本实施方式中,输送方向也是流程方向,也可称作长度方向;定义垂直于长度方向的方向为宽度方向,简称cd方向,宽度方向也是轴向方向。这些弹性部件t在所述第一片材w1和所述第二片材w2的宽度方向上互相以等间隔或者不等间隔的方式配置,具体可根据所述复合伸缩片材100的需求而定。其中,所述第一片材w1和所述第二片材w2为无弹性的无纺布材料。

46.所述第一片材w1和所述第二片材w2以及位于两者之间的弹性部件t被多个接合部h接合而固定,所述多个接合部h为连续的相互平行的直线、连续的波浪线、连续的斜线,也可以设置为呈直线、波浪线、斜线等规律排布的间断的接合部h等,本实施例中,接合部h为连续的相互平行的直线。所述接合部h分别在所述第一片材w1和所述第二片材w2的长度方向上等间隔配置。本实施方式中,接合部h与弹性部件10交叉垂直设置,并沿与弹性部件t的伸缩方向垂直的宽度方向延伸,其中,弹性部件t的伸缩方向设定为长度方向。在所述接合部h中,所述第一片材w1、所述第二片材w2之间以及位于所述第一片材w1、所述第二片材w2之间的弹性部件t通过超声波复合装置熔接而被接合固定。

47.如图3所示,本实用新型的一种复合伸缩片材的制造装置,包括超声波复合装置和

弹性部件引导装置600。所述超声波复合装置包括超声波底辊400、超声波焊头500和基座7,所述超声波底辊400通过轴承安装在基座7上,所述超声波焊头500位于所述弹性部件引导装置600的下游侧,且设置于所述超声波底辊400一侧的圆周面从而形成复合位置b1,所述超声波焊头500与所述超声波底辊400之间设有容所述第一片材w1、所述第二片材w2以及位于两者之间的弹性部件t经过的间隙,将三者进行超声波熔接。

48.所述复合伸缩片材制造装置,还包括用于将第一片材w1进行输送并引导至所述超声波底辊400圆周上第一位置m1的第一辊1,用于将第二片材w2进行输送并引导至所述超声波底辊400圆周上第二位置m2的第二辊2;以及用于将弹性部件t进行输送并引导至所述超声波底辊400圆周上第三位置m3的导轮3,其中,第一位置m1位于第二位置m2的上游侧,第三位置m3位于第一位置m1和第二位置m2之间。

49.设定所述第一片材w1与所述超声波底辊400刚接触的位置为第一位置m1,所述第一片材1伴随所述超声波底辊400的旋转而沿所述超声波底辊400的外周面被输送至焊头500相对应的复合位置b1处。设定所述第二片材w2与所述超声波底辊400刚接触的位置为第二位置m2,其后被输送到与所述超声波焊头500相对应的复合位置b1处。设定弹性部件t与所述超声波底辊400刚接触的位置为第三位置m3,即第三位置m3位于第一位置m1和第二位置m2之间。

50.所述复合伸缩片材制造装置还包括用于将超声波复合完成后的复合伸缩片材100进行输送至下游侧的输出辊f。

51.如图7和图8所示,所述超声波底辊400的圆周面上间隔设置有多个沿轴向按一定规律排布的接合花型部j,所述接合花型部j包括相连接的基部403和凸部401,其中,基部403和凸部间隔设置,所述凸部403的圆周面高出所述基部403的圆周面,所述凸部401上还设置有供所述弹性部件t导入的导槽402。由于所述弹性部件t位于所述导槽402中,为了将弹性部件t能较好地固定,将设置于所述导槽402的所述凸部403的圆周面只需略微高出所述基部403的圆周面一些,优选地,所述凸部403的圆周面高出所述基部403的圆周面0~0.5mm。复合过程中,由于所述基部403上铺设所述第一片材w1,所述凸部403上也铺设所述第一片材w1,因此,所述凸部403的圆周面不宜高出所述基部403的圆周面较多。所述接合花型部j可以为连续的直线、波浪线、斜线,也可以按直线、波浪线、斜线等规律排布的间断形式,所述接合花型部j的连续或间断的排布,与其生产出的所述复合伸缩片材100的接合部h与其相对应。本实施方式中,将所述接合花型部j在超声波底辊400的圆周方向上等间隔设置,使得本实用新型所制得的复合伸缩片材100的褶皱(手风琴式)间隔均匀,具有特定规律,外形美观。

52.如图7

‑

9所示,在凸部401的轴向方向(cd方向)上设置有容纳所述弹性部件t的多个导槽402,所述导槽402呈v字形或者u字形,所述导槽402在轴向方向的设置距离根据复合伸缩片材100中弹性部件t设定的间隔距离而定,即所述导槽402(轴向)的间隔距离与复合伸缩片材100中弹性部件t的间隔距离相同。根据复合伸缩片材的制造装置,由于复合伸缩片材100的弹性部件t设置于所述第一片材w1和所述第二片材w2之间,因此所述第一片材w1事先要经第一辊1导入所述超声波底辊400圆周的第一位置m1中,也就是所述第一片材w1要事先铺设于所述超声波底辊400的所述基部403上以及所述凸部401的导槽402中,如图9所示。

53.在所述第一片材w1平铺在所述超声波底辊400的所述基部403上以及所述凸部401的导槽402中的情况下,从经导轮3输送的多个弹性部件t经过弹性部件引导装置600引导至超声波底辊400的外周面的第三位置m3,随后进入所述所述凸部401的导槽402中,以此对弹性部件t进行定位并良好的保持,再将另外路径中第二辊2引导第二片材w2至所述超声波底辊400表面的第二位置m2上,并将弹性部件t进行覆盖。通过超声波底辊400的旋转(本实施例为顺时针方向旋转),将多个弹性部件t夹入所述第一片材w1和所述第二片材w2之间的方式进行输送。以下,将夹入弹性部件t的所述第一片材w1和所述第二片材w2称为复合前片体,复合前片体经过超声波复合装置后形成复合伸缩片材100,所述复合前片体在超声波底辊400的所述接合花型部j上形成复合伸缩片材100的接合部h。

54.如图3所示,所述超声波焊头500对应设置在所述超声波底辊400一侧的圆周位置,本实施方式中,所述超声波焊头500设置在水平位置,具体实施时可根据实际情况来布设。所述复合伸缩片材制造装置还包括压辊9,所述压辊9设置于所述超声波焊头500的上游侧,且位于梳形导向板613(下方详细描述)的下游侧位置,当制造装置运行时,所述压辊9与所述超声波底辊400相切设置;当制造装置停止更换弹性部件t时,所述压辊9与所述超声波底辊400分离设置。所述压辊9用于在超声波复合装置复合过程中,防止所述弹性部件t在焊接过程中万一发生断裂时的回缩,有效地减少停机次数,提高生产效率。所述压辊9后端设置驱动机构,当需更换材料时,所述压辊9远离所述超声波底辊400。所述超声波焊头500向接合前片体施加超声波振动能量。以此,所述第一片材w1和所述第二片材w2以及位于所述第一片材w1、所述第二片材w2之间的弹性部件t在复合位置b1(即超声波底辊400和超声波焊头500相对一侧的外周面)处互相被熔接。

55.具体而言,所述第一片材w1进入超声波底辊400外周面所述接合花型部j的基部403、凸部401以及导槽402,弹性部件t隔着所述第一片材w1进入对应凸部401的导槽402中,通过超声波焊头500与接合花型部j夹压焊接复合,将所述第一片材w1与所述第二片材w2以及所述第一片材w1和所述第二片材w2之间的弹性部件t生成接合部h而互相接合。

56.之后,先导入至所述超声波底辊400上的所述第一片材w1和弹性部件t被导入的所述第二片材w2覆盖,且在超声波焊头500设定的复合位置b1处焊接复合。为了防止弹性部件t在所述超声波底辊400的接合花型部j的导槽402中随着设备的高速运转发生晃动和偏移现象,第三位置m3设置在所述超声波底辊400靠近所述超声波焊头500一侧的外周面。具体地,如图3所述,从剖面来看,所述超声波焊头500在所述超声波底辊400圆周上的复合位置b1与所述超声波底辊400的圆心o的连线ob1,梳形导向板613(下方叙述)将弹性部件t在所述超声波底辊400圆周面上的第三位置m3与所述超声波底辊400的圆心o的连线om3,ob1与om3形成角度α,则α满足5

°

≤α≤90

°

。在此范围内,所述弹性部件t与所述超声波底辊400的外周面能够更加贴合,且随着所述超声波底辊400的旋转不会发生晃动和偏移现象,从而提高了超声波复合效果。

57.如图4

‑

5所示,所述弹性部件引导装置600包括安装托架8和固定在所述安装托架8上的至少一个导向部件装置650,所述安装托架8与所述超声波复合装置的基座7连接,这样的设置将所述超声波复合装置和所述弹性部件引导装置600有机地联系到了一起,便于一同调节。本实施例中,由于生产的复合伸缩片材100是用于一次性尿裤中的外包覆层的腰围部分,腰围部分由前腹部和后臀部两部分组成,因此弹性部件引导装置600的导向部件装置

650设置为两个,因此所述导向部件装置650的个数和位置根据实际产品的需求而定,如此,所述弹性部件引导装置600,满足了设备不同位置的超声波复合要求。

58.所述导向部件装置650包括气缸601、固定板602、第一板603、安装架604、滑动组件605、轴向调节部606、一对挡块607、第一旋转轴608、导向轮609、纵向调节部610、第二旋转轴611、夹具612、梳形导向板613、一对调节板614和滑动轴承615等。所述气缸601固定连接于所述安装托架8,所述固定板602与所述气缸601连接,设备运行中所述气缸601的活塞杆处于伸出状态,当需要更换原材料或停机检修时,所述气缸601的活塞杆缩回。

59.所述滑动组件605包括滑轨6051和滑块6052,所述滑块6052对应设置于所述滑轨6051上,所述滑块6052能沿着所述滑轨6051做直线运动;所述滑轨6051安装在所述固定板602上,所述滑块6052安装在所述安装架604上;所述第一板603固定于所述固定板602上,所述第一板603具有一安装孔;所述轴向调节部606具有第一调节螺栓6061和旋钮6062,所述第一调节螺栓6061穿过所述第一板603的安装孔并连接至所述安装架604上;所述旋钮6062固定在所述第一板603的两端,通过对旋钮6062的旋转,使所述安装架604及与其连接的导向轮609(下方描述)和梳形导向板613(下方描述)随着所述滑块6052沿着所述滑轨6051在轴向方向(cd方向)做直线运动。

60.如图3所示,所述导向部件装置650依次按流程设置有导向轮(609)和梳形导向板613,所述梳形导向板613位于所述复合位置b1的上游侧。

61.如图5所示,一对挡块607,安装于所述安装架604上,所述导向轮609通过内部设置的第一旋转轴608连接于一对所述挡块607之间。所述第一旋转轴608和所述导向轮609之间设置轴承,由此,所述导向轮609绕着第一旋转轴609自由旋转。所述挡块607上可设置沿流程方向(md方向)设置的腰型孔,所述腰型孔使得导向轮609在md方向的前方和后方的位置进行灵活调整。

62.所述导向轮609上间隔设置有沿轴向排布的多个第一槽n1,所述第一槽n1为圆周方向的v型槽或者u型槽,所述第一槽n1嵌入传送过程中呈伸长状态的弹性部件t,1个所述第一槽n1对应1个弹性部件t,所述第一槽n1之间的间距与弹性部件t之间的间距保持一致,所述导向轮609用于对弹性部件t进行轴向定位并将所述弹性部件t向所述超声波底辊400的外周面引导,如图10所示。

63.一对所述调节板614,沿纵向方向可调节地安装于所述安装架604上。所述纵向调节部610具有第一调节螺栓6101和调节座6102,所述纵向调节部610有一对,所述调节座6102分别固定在安装架604的两侧,所述第一调节螺栓6101穿过所述调节座6102并连接至所述调节板614远离所述梳形导向板613的一端,通过第一调节调节螺栓6101的调节可以调整所述调节板614在纵向的不同位置,从而用于对梳形导向板613的纵向位置进行调整。

64.所述第二旋转轴611与所述第一旋转轴608平行设置,所述梳形导向板613固定连接在所述第二旋转轴611上。所述第二旋转轴61的轴向两端通过其外周设置的滑动轴承穿过并安装至一对所述调节板614中。所述夹具612设置于所述第二旋转轴611的轴向一端,固定连接于所述调节板614上,用于对安装于所述第二旋转轴611上的所述梳形导向板613进行圆周位置的固定。

65.如图11和图12所示,所述梳形导向板613为板状结构,包括靠近所述导向轮609的基端部6131和靠近所述超声波底辊400的倾斜部6132,所述倾斜部6132的一面对应于所述

超声波底辊400的圆周面。所述梳形导向板613的所述倾斜部6132与超声波底辊400的外周面之间的间隙d1范围为0.3mm~5mm。

66.所述梳形导向板613背对所述倾斜部6132的另一面上还间隔设置有沿轴向配置的多个由基端部6131向倾斜部6132延伸的第二槽n2,所述第二槽n2对应基端部6131一侧的宽度t1大于倾斜部6132一侧的宽度t2,由此,该特征使得所述梳形导向板613形成“梳子”的形状,便于定位导向。设定弹性部件t未伸长情况下的线径为t3,所述第二槽n2对应基端部6131一侧的宽度t1和倾斜部6132一侧的宽度t2,为了保证弹性部件t较好地进入所述梳形导向板613的第二槽n2中,则满足t3≤t2<t1,2mm>t1>5mm。

67.所述第一槽n1、第二槽n2以及所述超声波底辊400的导槽402在轴向方向上一一对应,所述弹性部件引导装置600用于对传送过程中呈伸长状态的弹性部件t进行双重导向及定位并引导至所述底辊400的导槽402中。具体地,从上游侧输送的弹性部件t通过导向轮609引导至梳形导向板613的第二槽n2中,所述第二槽n2用于将弹性部件t沿着图5箭头方向将各弹性部件t以在轴向间隔的方式引导至所述超声波底辊400的外周面的导槽402中,所述第二槽n2的宽度由大至小的设计,有效地将各弹性部件t在进入已有所述第一片材w1铺至所述超声波底辊400所述导槽402内进行导向定位,同时,第二槽n2的独特设计防止了所述弹性部件t在第二槽n2中产生晃动和偏移,由此保证了其在所述超声波底辊400导槽402中的位置精度,从而显著提升超声波热封效果,大大提高产品的合格率。

68.通过调整第二旋转轴611的轴向位置,可以使梳形导向板613沿着第二旋转轴611的轴向方向进行角度调节,从而调节梳形导向板613和所述超声波底辊400之间的间隙,来提高所述弹性部件t与所述超声波底辊400外周面导槽402的贴合度,从而减小复合偏差。

69.导向部件装置650同时采用导向轮609和梳形导向板613对弹性部件t进行定位导向输送,梳形导向板613的设置使得导向行程加长了,避免了单独采用导向轮609而出现弹性部件t在第一槽n1中产生跳出等导向不稳定的现象。

70.以上对本实用新型做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型的精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1