弹性转子的注胶模具的制作方法

1.本实用新型涉及转子生产技术领域,尤其是一种弹性转子的注胶模具。

背景技术:

2.在老化油回收处理工艺中,通常采用转子泵输送粘度较高、含有杂质的老化油,老化油中含有h2s(硫化氢)气体、水、固体杂质、沥青质等重组分,容易对转子造成磨损,降低转子泵的使用寿命。为了提高转子的耐磨性,提高转子泵的使用寿命,目前常用的方式是在金属的转子铁芯外包覆一层橡胶层。

3.中国发明专利“cn102423913b

‑

一种转子泵的橡胶转子生产工艺”中公开了一种应用于橡胶转子生产工艺的模具,该模具具有一个模腔,一次只能对一个铁芯进行注胶成型;而转子泵内具有左旋铁芯及右旋铁芯,因此需要针对左旋铁芯及右旋铁芯分别开模,开模成本高,而且每个铁芯需要单独注胶成型,生产成本较高,周期较长,效率较低。而且这种模具包含的零部件较多,组装较繁琐,组装时间较长、人工成本较高。

技术实现要素:

4.本技术人针对上述现有转子泵生产中存在的缺点,提供一种弹性转子的注胶模具,模具具有双模腔,可以同时对左旋铁芯及右旋铁芯进行注胶成型,降低开模成本及生产成本,缩短生产周期,提高生产效率。

5.本实用新型所采用的技术方案如下:

6.一种弹性转子的注胶模具,包括上模、中模及下模,中模上开设有上下贯通的左模腔与右模腔;上模对应左模腔与右模腔分别开设有上下贯通的进胶孔;下模对应左模腔与右模腔分别设有插装轴,插装轴上具有平键部,使用时,平键部可与铁芯中心孔内的键槽配合实现定位。

7.作为上述技术方案的进一步改进:

8.中模的左模腔的内轮廓形状与左旋铁芯的外轮廓形状相仿;右模腔的内轮廓形状与右旋铁芯的外轮廓形状相仿;左旋铁芯、右旋铁芯分别插装到左模腔、右模腔内后,左模腔、右模腔内表面与左旋铁芯、右旋铁芯外表面之间具有填胶间隙。

9.上模的顶面上开设有注胶口,注胶口的左右两侧分别开设有直流道,直流道的外端部开设若干分流道,若干分流道以直流道的端部为中心呈向多方向朝外辐射状分布,每条分流道的外端部开设进胶孔。

10.直流道的外端部开设四道呈“x”形分布的分流道。

11.下模的插装轴的外径与铁芯下部的外径相匹配;插装轴包括有下轴部与上轴部,下轴部的外径大于上轴部的外径,下轴部的高度高于铁芯中心内的台阶面至铁芯底面的距离,铁芯插装到插装轴上后,铁芯的台阶面抵紧到下轴部上,铁芯底面至下模顶面之间具有填胶间隙。

12.中模的左模腔与右模腔的顶部与底部分别开设有上沉孔与下沉孔,上模底面对应

设有上凸台,下模顶面对应设有下凸台;模具组装时,上模的上凸台插入中模的上沉孔内,下模的下凸台插入中模的下沉孔内。

13.上模底面设置有若干个上定位销,中模顶面对应设置若干上定位销孔;下模顶面上设置有若干下定位销,中模底面对应设置若干下定位销孔;模具组装时,上定位销插入上定位销孔内,下定位销插入下定位销孔内。

14.上模的左右两侧具有上模提手;中模的左右两侧具有中模提手。

15.本实用新型的有益效果如下:

16.本实用新型的中模具有左模腔与右模腔,上模对应在左右两侧开设进胶孔,下模对应在左右两侧设置定位结构,通过一套模具可以同时对左旋铁芯及右旋铁芯进行注胶成型,即左旋铁芯及右旋铁芯共用一套模具,降低了开模成本,双铁芯同时注胶,降低了生产成本,缩短了生产周期,提高了生产效率。而且模具包含的零部件少,组装时,只需要将上模、中模、下模依次进行组装,组装工序简单,花费时间短,人工成本低。

17.本实用新型将混炼胶料加温后从注胶口注入,由直流道分流到若干分流道上,通过分流道均匀分流到各个部位,确保铁芯各部位注胶的均匀性。

附图说明

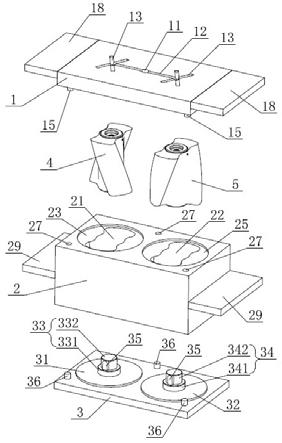

18.图1为本实用新型的注胶模具的爆炸图。

19.图2为注胶模具的剖视图。

20.图3为图2中a部的放大图。

21.图4为脱模的结构示意图。

22.图中:1、上模;11、注胶口;12、直流道;13、分流道;14、进胶孔;15、上定位销;16、左上凸台;17、右上凸台;18、上模提手;

23.2、中模;21、左模腔;22、右模腔;23、左上沉孔;24、左下沉孔;25、右上沉孔;26、右下沉孔;27、上定位销孔;28、下定位销孔;29、中模提手;

24.3、下模;31、左下凸台;32、右下凸台;33、左插装轴;331、左下轴部;332、左上轴部;34、右插装轴;341、右下轴部;342、右上轴部;35、平键部;36、下定位销;

25.4、左旋铁芯;41、第一中心孔;42、第一台阶面;5、右旋铁芯;51、第二中心孔;52、第二台阶面;6、橡胶层;7、脱模组件;71、顶杆。

具体实施方式

26.下面结合附图,说明本实用新型的具体实施方式。

27.采用本实用新型的弹性转子的生产工艺具体包括如下步骤:

28.s1:铁芯处理,首先将加工好的左旋铁芯4与右旋铁芯5的表面进行抛丸处理;然后将抛丸处理后的左旋铁芯4与右旋铁芯5放入到60℃的烘箱中,60℃保温一小时后,将左旋铁芯4与右旋铁芯5取出,待自然冷却;左旋铁芯4与右旋铁芯5冷却至室温后,用气枪将左旋铁芯4与右旋铁芯5外表面吹干净,然后在左旋铁芯4与右旋铁芯5外表面均匀涂抹胶水,胶水涂抹完成后,将左旋铁芯4与右旋铁芯5放置在干净的工作台上,待自然干透后进行烘干固化处理。

29.s2:铁芯预热,将胶水固化处理后的左旋铁芯4与右旋铁芯5放入60℃的烘箱内,烘

30分钟,进行预热。

30.s3:模具预热,将模具装入橡胶注射成型机中,预热至160℃。

31.s4:注胶成型,将预热好的左旋铁芯4与右旋铁芯5装入模具对应的模腔中;手动射出过硫胶料后,切换到自动挡入模;注射橡胶、硫化的时间大约为6000秒钟。

32.s5:脱模,左旋铁芯4与右旋铁芯5的橡胶层6硫化好后,采用脱模组件7将左旋铁芯4与右旋铁芯5顶出模具。

33.如图1、图2所示,在步骤s3至s5中所述的注胶模具包括方形的上模1、中模2及下模3。

34.如图1、图2所示,上模1的顶面上开设有注胶口11,注胶口11为盲孔,注胶口11的左右两侧分别开设有直流道12,直流道12的外端部开设若干分流道13,若干分流道13以直流道12的端部为中心呈向多方向朝外辐射状分布,本实施例中,开设四道呈“x”形分布的分流道13,每条分流道13的外端部开设有上下贯通的进胶孔14;将混炼胶料加温后从注胶口11注入,由直流道12分流到若干分流道13上,通过分流道13均匀分流到各个部位,确保铁芯各部位注胶的均匀性。上模1底面朝下凸起有左上凸台16与右上凸台17,左上凸台16与右上凸台17分别位于左右两侧分流道13的正下方。上模1的底面、位于左上凸台16与右上凸台17的外侧设置有若干个上定位销15。上模1的左右两侧具有上模提手18,便于上模1的上下模。

35.如图1、图2所示,中模2上开设有上下贯通的左模腔21与右模腔22,左模腔21/右模腔22的内轮廓形状与左旋铁芯4/右旋铁芯5的外轮廓形状相仿,左旋铁芯4/右旋铁芯5插装到左模腔21/右模腔22内后,左模腔21/右模腔22内表面与左旋铁芯4/右旋铁芯5外表面之间具有填胶间隙。左模腔21的顶部与底部分别开设左上沉孔23与左下沉孔24,左上沉孔23的内径及高度与上模1的左上凸台16的外径及高度相匹配;右模腔22的顶部与底部分别开设右上沉孔25与右下沉孔26,右上沉孔25的内径及高度与上模1的右上凸台17的外径及高度相匹配。中模2的顶面与底面上分别开设有若干上定位销孔27与下定位销孔28,上定位销孔27与上模1的上定位销15相对应。中模2的左右两侧具有中模提手29,便于中模2的上下模。上模1装到中模2上时,上定位销15插入上定位销孔27内,左上凸台16、右上凸台17分别插入左上沉孔23、右上沉孔25内,上模1左右两侧的进胶孔14分别导通中模2的左模腔21与右模腔22。

36.如图1、图2所示,下模3顶面朝上凸起有左下凸台31与右下凸台32,左下凸台31/右下凸台32的外径及高度与中模2的左下沉孔24/右下沉孔26的内径及高度相匹配。左下凸台31/右下凸台32的顶面中央沿轴向向上伸出有左插装轴33/右插装轴34,左插装轴33/右插装轴34的外径与左旋铁芯4/右旋铁芯5的第一中心孔41/第二中心孔51下部的外径相匹配;左插装轴33/右插装轴34包括下部的左下轴部331/右下轴部341与上部的左上轴部332/右上轴部342,左下轴部331/右下轴部341的外径大于左上轴部332/右上轴部342的外径;左下轴部331/右下轴部341的高度高于左旋铁芯4/右旋铁芯5的第一中心孔41/第二中心孔51内的第一台阶面42/第二台阶面52至左旋铁芯4/右旋铁芯5底面之间的距离;左上轴部332/右上轴部342的圆周壁面上凸起有平键部35;左旋铁芯4/右旋铁芯5插装到下模3的左插装轴33/右插装轴34上,平键部35与第一中心孔41/第二中心孔51内的键槽配合实现定位,如图2、图3所示,第一台阶面42/第二台阶面52抵紧到左下轴部331/右下轴部341上,左旋铁芯4/右旋铁芯5底面至左下凸台31/右下凸台32顶面之间具有填胶间隙。下模3的顶面上、位于左

下凸台31与右下凸台32的外侧设置有若干下定位销36,下定位销36与中模2的下定位销孔28相对应。中模2装到下模3上时,下定位销36插入下定位销孔28内,左下凸台31、右下凸台32分别插入左下沉孔24、右下沉孔26内。

37.如图4所示,在步骤s5中所述的脱模组件7具有两根竖直的顶杆71,通过顶杆71将左旋铁芯4与右旋铁芯5同时从中模2的左模腔21与右模腔22中顶出。

38.本实用新型的中模2具有左模腔21与右模腔22,上模1对应在左右两侧开设进胶孔14,下模3对应在左右两侧设置定位结构,通过一套模具可以同时对左旋铁芯4及右旋铁芯5进行注胶成型,即左旋铁芯4及右旋铁芯5共用一套模具,降低了开模成本,双铁芯同时注胶,降低了生产成本,缩短了生产周期,提高了生产效率。而且模具包含的零部件少,组装时,只需要将上模1、中模2、下模3依次进行组装,组装工序简单,花费时间短,人工成本低。

39.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1