一种注塑成型装置的制作方法

1.本实用新型涉及一种注塑成型装置。

背景技术:

2.塑料件的注塑成型装置,样式多样,根据注塑件的要求,对注塑精度、注塑效率等各有侧重。

3.例如cn209920486u公开了一种圣诞树树杆生产用注塑成型装置,包括注塑成型装置主体,所述注塑成型装置主体的上表面安装固定有合模箱,所述合模箱的表面边缘位置安装固定有防撞板,所述合模箱的一侧连接有注射装置,所述防撞板的表面中间设置有连接机构,所述连接机构包括按钮、滑动孔、斜面控制柱、限位盘、定位槽、定位杆、锁紧弹簧、固定槽、限位凸起和限位滑动槽;该实用新型通过设置的按压按钮可使斜面控制柱完全进入固定槽的内部,此时可滑动打开防护门节省了滑动防护门打开时间,解决了从而防护门在打开时需要较多时间和影响工人工作效率的问题,节省了用户体力并降低了操作难度。

技术实现要素:

4.本实用新型针对工作效率问题,提供一种注塑成型装置,用于解决现有的注塑成型装置结构复杂、效率不高的问题。

5.为此,本实用新型的技术方案是,

6.一种注塑成型装置,包括框架,以及安装在该框架内的定模组件和动模组件,其特征在于,

7.所述定模组件包括定模模板、模板固定板ⅰ、模板压板ⅰ、模位调整柱和螺母,其中,所述定模模板夹持在模板固定板ⅰ和模板压板ⅰ之间,所述模位调整柱一端固定在模板固定板ⅰ上,另一端被两个螺母夹持固定在框架上;

8.所述动模组件包括动模模板、模板固定板ⅱ、模板压板ⅱ、铰杆、连接块、滑块、动模气缸和动模气缸固定架,所述动模模板夹持在模板固定板ⅱ和模板压板ⅱ之间,两根铰杆的一端铰接连接在连接块上,且两铰杆的另一端分别铰接在模板固定板ⅱ和框架上,该连接块通过滑动结构与滑块连接,所述滑块固定在动模气缸的活塞杆上,且动模气缸固定架固定在框架上;

9.所述模板固定板ⅰ、模板压板ⅰ、模板固定板ⅱ、模板压板ⅱ皆与框架中的导向拉杆进行直线滑动配合,用于合模和开模导向;且在所述动模模板和定模模板组成的合模面处设置有注塑模腔。

10.更进一步地,还包括设置在注塑模腔正上方的注塑浇口组件。

11.更进一步地,所述注塑浇口组件包括注塑气缸安装架、注塑气缸、注塑流道管、注塑嘴和限位螺钉,其中,所述注塑气缸安装架安装在合模位置的上方,所述注塑气缸的活塞柱连接安装注塑流道管,该注塑流道管具有注塑料口和注塑流道,且在注塑流道的出料口安装注塑嘴,该注塑嘴与合模后的浇口位置对接。

12.更进一步地,在注塑流道管与注塑气缸安装架之间设置限位螺钉。

13.更进一步地,所述注塑流道管上固定平衡梁,该平衡梁的两端抵靠在注塑气缸安装架上。

14.更进一步地,所述连接块上设置有t形滑槽,该t形滑槽具有水平的且沿着导向拉杆长度方向的滑动方向,所述滑块为t形滑块。

15.更进一步地,该动模气缸固定架和动模气缸固定架为门字形结构。

16.更进一步地,在框架的底板上有落料口。

17.更进一步地,所述框架具有底板、端板和拉杆组件,两个端板分别固定在底板的长度方向的两个端部,并在两个端板之间设置两组拉杆组件。

18.更进一步地,所述拉杆组件包括导向拉杆和螺母,其中导向拉杆仅在两端有螺纹。

19.本实用新型有益效果是,本装置用于通过模具注塑成型特定的塑料零件,此装置,结构简单,运行稳定,用于小批量加工及试验模具使用。

附图说明

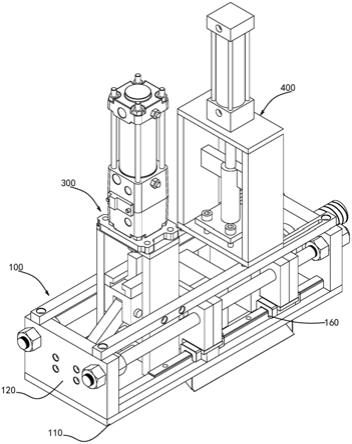

20.图1是本实用新型的立体图。

21.图2是本实用新型的立体图。

22.图3是本实用新型的立体图。

23.图4为本实用新型的侧视图。

24.图5为图4中a

‑‑

a剖视图。

25.图6为本实用新型的俯视图。

26.图7为图6中b

‑‑

b剖视图。

27.图8为图7对应的合模状态示意图。

28.图中符号说明:

29.100框架,110底板,120端板,130拉杆组件,140檩条,150落料口,160直线导轨组件,

30.200定模组件,210定模模板,220模板固定板ⅰ,230模板压板ⅰ,240模位调整柱,250螺母,

31.300动模组件,310动模模板,320模板固定板ⅱ,330模板压板ⅱ,340铰杆,350连接块,360滑块,370动模气缸,380动模气缸固定架,

32.400注塑浇口组件,410注塑气缸安装架,420注塑气缸,430注塑流道管,431平衡梁,440注塑嘴,450限位螺钉。

具体实施方式

33.下面结合实施例对本实用新型做进一步描述。

34.图1

‑

图5是本实用新型一种注塑成型装置,该装置具有一个框架100,该框架是由厚钢板等板料围合而成的一个结构,更具体的来说,该框架具有底板110、端板120和拉杆组件130,其中,底板和端板采用厚度为20毫米的厚钢板,且两个端板120分别通过紧固螺钉固定在底板的长度方向的两个端部,垂直安装,所以,一个底板和两个端板之间形成一个零部件的安装空间。拉杆组件130共有两组,分别从两个端板的侧上部部位进行固定,具体来说,

拉杆组件130包括拉杆和螺母,其中拉杆大部分为光滑的圆杆结构,仅仅在拉杆的两端有螺纹,两端的螺纹端通过螺母固定在两侧的端板上,即,拉杆组件的两端分别与端板固定连接。

35.进一步地,在该框架100的顶部安装两个檩条140,上述的檩条两端通过紧固螺钉分别固定在两端的端板上,檩条的存在可以加强框架的整体刚度。

36.沿着底板长度方向上固定有两组直线导轨组件160,其中的直线导轨组件为市场采购零部件,由导轨副和滑块组成,其中滑动可滑动的与导轨副配合。导轨副被螺钉固定在底板上。

37.在上述的两个端板之间的框架空间内设置有定模组件200、动模组件300和注塑浇口组件400,其中定模组件处于基本固定的存在,动模组件可以进行自动的合模和开模,形成模腔,通过定模组件上方的注塑浇口组件进行注塑,并通过相应的流道进入到合模后的模腔,进行注塑,下面详细的介绍本实用新型的结构原理和注塑过程。

38.上述的定模组件200包括定模模板210、模板固定板ⅰ220、模板压板ⅰ230、模位调整柱240和紧固螺母250,其中,上述的模板固定板ⅰ220和模板压板ⅰ230相对的配合,并将上述的定模模板210夹持在上述的模板固定板ⅰ和模板压板ⅰ之间,并被固定。上述的模板固定板ⅰ和模板压板ⅰ与拉杆组件130中的拉杆之间为滑动的配合,即,在模板固定板ⅰ和模板压板ⅰ和设置有与拉杆配合的通孔,且该通孔为光孔。同时,模板固定板ⅰ和模板压板ⅰ下端固定在直线导轨组件160的滑块上,承受模具的自重,进而保证合模的精度。上述的模板固定板的另一端,即,远离定模模板的一侧固定连接模位调整柱240,该模位调整柱为螺纹柱,对应的,该模位调整柱240穿过对应的端板,端板上的穿孔大于模位调整柱的直径,即,该端板与对应的模位调整柱之间为间隙配合,并在该模位调整柱上设置两个螺母250,通过螺母250来调节并固定模位调整柱,即,通过同步的松或者紧两个螺母,来调节定模模板在长度方向上的位置。具体的调节过程为,松动两个螺母,调节定模模板的位置至合适的位置,到位后在将螺母拧紧,完成定模模板的固定。

39.动模组件300包括动模模板310、模板固定板ⅱ320、模板压板ⅱ330、铰杆340、连接块350、滑块360、动模气缸370和动模气缸固定架380,动模模板310被固定在模板固定板ⅱ和模板压板ⅱ之间,并被固定。上述的模板固定板ⅱ、模板压板ⅱ与拉杆之间为滑动配合,即,动模模板310在拉杆的长度方向上可以自由的滑动,在滑动的过程中,完成动模模板310与定模模板210的合模和开模。同时,模板固定板ⅱ320和模板压板ⅱ330下端固定在直线导轨组件的滑块上,承受模具的自重,进而保证合模的精度。进一步地,在上述的动模模板和定模模板组成的合模面处设置有注塑模腔000。

40.该动模模板为异形模板,水平轮廓为方形。

41.两根铰杆340的一端铰接连接在同一个连接块350上,铰杆的另一端分别通过铰接连接的方式安装在端板120和模板固定板ⅱ320上,在连接块350上设置有t形滑槽,该t形滑槽具有水平的且沿着拉杆长度方向的滑动方向,同时在该连接块上滑动的安装一个滑块360,该滑块为t形滑块,可滑动的与上述的t形滑槽进行配合,上述的t形滑块固定安装在动模气缸的活塞柱上。上述的动模气缸安装在动模气缸固定架380,该动模气缸固定架为门字形并固定在底板上,容易理解,该动模组件的工作过程为,当连接块处于高点位置时,为开模状态,动模气缸中的活塞柱下压,带动连接块下压,并相对于滑块具有一个相对的滑移,

连接块下压后带动动模模板向定模模板靠近并逐渐的合模,且在合模后,两个铰杆和连接块以及两端的铰接点之间形成机械死点,进行锁紧,锁紧后模腔内的胀力无法打开,保证了合模后的稳定性能。

42.注塑浇口组件400包括,注塑气缸安装架410、注塑气缸420、注塑流道管430、注塑嘴440和限位螺钉450,其中,注塑气缸安装架安装在合模位置的上方的檩条140上,并使用螺钉紧固,具体的,在用于安装注塑气缸安装架的檩条上设置有长条孔,用于调节按章的位置。注塑气缸420竖向的安装在注塑气缸安装架顶部,该注塑气缸的活塞柱下端固定安装注塑流道管430,在该注塑流道管的中上部侧面设置有注塑料口,在注塑流道管内部具有注塑流道,在注塑流道管的下端出料口位置固定注塑嘴440,该注塑嘴与合模后的浇口位置对接。更进一步地,该在注塑嘴在高度方向上可以进行位置调节,具体来说,在注塑流道管上与注塑气缸安装架之间设置限位螺钉450,通过机械限位限制注塑嘴的下移幅度。

43.进一步地,在上述的注塑流道管430上部位置固定一个平衡梁431,平衡梁的两端抵靠在注塑气缸安装架410上,这对于注塑嘴上下运动的稳定性的保持具有积极的意义。

44.本实施中的装置,当合模时铰杆形成死点自锁结构,并气缸使用自锁气缸,形成气缸及连杆双保险锁紧机构,使结构更加稳定可靠安全。定模组件可以根据模板的厚度调整位置,以适应多种不同厚度的模具。

45.进一步地,在框架的底板上,针对模腔的正下方设置有落料口150,该落料口用于收集注塑件,即,通过注塑件在重力作用下落入落料口,完成一个注塑件的制作。

46.惟以上所述者,仅为本实用新型的具体实施例而已,当不能以此限定本实用新型实施的范围,故其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修改,皆应仍属本实用新型权利要求书涵盖之范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1