一种高速管道挤出螺杆的制作方法

1.本实用新型涉及一种高速管道挤出螺杆。

背景技术:

2.螺杆是挤出机的核心部件之一,它的作用是对塑料进行输送、压实、熔化、搅拌和施压。螺杆在料筒内的旋转,在螺杆旋转时,塑料对于料筒内壁、螺杆螺槽底面、螺棱推进面以及塑料与塑料之间在都会产生摩擦及相互运动。塑料的向前推进就是这种运动组合的结果,而摩擦产生的热量也被吸收用来提高塑料温度及熔化塑料。现有技术中,注塑螺杆的使用还存在一些弊端,如:在使用中,对塑胶原料无法依次经过输送螺杆后完成多次熔炼和混炼,导致一些塑胶原料混炼不均匀,熔炼不够精细,直接导致了注塑产品质量不好等情况。

技术实现要素:

3.针对上述问题中存在的不足之处,本实用新型提供一种高速管道挤出螺杆。

4.为实现上述目的,本实用新型提供一种高速管道挤出螺杆,包括依次分布的连接段、喂料段、熔融段、混炼段、均化段和螺杆头,所述喂料段上设有单螺棱,所述熔融段上设有双螺棱,所述混炼段为一段直径与所述单螺棱大径匹配的圆柱,所述混炼段外圆周上间隔加工进料槽和出料槽,所述进料槽和所述出料槽呈螺旋状分布,所述进料槽朝所述熔融段的一端开口并且另一端封闭,所述出料槽朝所述均化段的一端开口并且另一端封闭,所述均化段为一段直径小于所述混炼段的圆柱,所述均化段上沿长度方向均匀设有一体成型的环形齿状体,所述环形齿状体上形成均匀分布的齿槽,相邻两个所述环形齿状体上的所述齿槽错位分布。

5.作为本实用新型进一步改进,所述双螺棱包括第一螺棱和第二螺棱,所述第一螺棱一端与所述单螺棱连接形成一体,所述第一螺棱与所述第二螺棱之间的螺距由所述喂料段向所述混炼段方向逐渐增大。

6.作为本实用新型进一步改进,所述第一螺棱的大径与所述单螺棱的大径一致,所述第一螺棱的大径大于所述第二螺棱的大径。

7.作为本实用新型进一步改进,所述第一螺棱的牙顶宽大于所述第二螺棱的牙顶宽。

8.作为本实用新型进一步改进,所述进料槽的深度从开口端向封闭端方向逐渐减小,所述出料槽的深度从封闭端向开口端方向逐渐增大。

9.作为本实用新型进一步改进,所述齿槽的数量为八个,所述齿槽两个相对的侧壁之间呈30

°

夹角。

10.本实用新型的有益效果为:

11.1、该螺杆结构中通过在熔融段上设置由第一螺棱和第二螺棱形成的双螺棱,其中第一螺棱与喂料段的单螺棱连接形成一体,第一螺棱和第二螺棱之间的螺距沿输送方向呈变化状态,并且第二螺棱的大径小于第一螺棱的大径,使物料在第一螺棱和第二螺棱之间

来回流动,同时增大了物料输送时的压缩比,有助于物料的充分混合;

12.2、在熔融段和均化段之间设置圆柱形的混炼段,并且在混炼段表面加工间隔分布的进料槽和出料槽,熔化的物料通过混炼段与料筒的间隙从进料槽挤压到出料槽,从而进入均化段,而未熔化的物料则回流到熔融段继续熔化;

13.3、在均化段设置环形齿状体,两个环形齿状体之间形成错位分布的齿槽,物料在两个环形齿状体之间进行堆积后由齿槽分散流出,物料在重复堆积和分流之后再一次均匀混合,塑化效果好。

附图说明

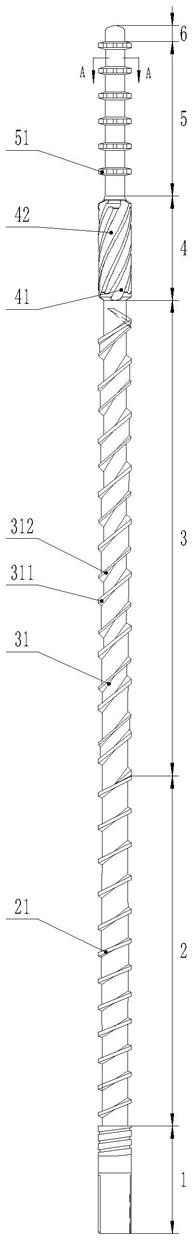

14.图1为本实用新型一种高速管道挤出螺杆的整体结构图;

15.图2为图1中a

‑

a向剖视图;

16.图3为本实用新型一种高速管道挤出螺杆的平面展开示意图;

17.图4为图3中b

‑

b向剖视图;

18.图5为图3中c

‑

c向剖视图;

19.图6为混炼段4的结构示意图;

20.图7为图6中d

‑

d向剖视图。

21.图中:1、连接段;2、喂料段;21、单螺棱;3、熔融段;31、双螺棱; 311、第一螺棱;312、第二螺棱;4、混炼段;41、进料槽;42、出料槽;5、均化段;51、环形齿状体;52、齿槽;6、螺杆头。

具体实施方式

22.如图1所示,本实用新型所述的一种高速管道挤出螺杆,包括依次分布的连接段1、喂料段2、熔融段3、混炼段4、均化段5和螺杆头6,喂料段2 上设有单螺棱21,熔融段3上设有双螺棱31,双螺棱31包括第一螺棱311 和第二螺棱312,第一螺棱311一端与单螺棱21连接形成一体,第一螺棱311 的螺距恒定不变,第一螺棱311与第二螺棱312之间的螺距由喂料段2向混炼段4方向逐渐增大,第一螺棱311的大径与单螺棱21的大径一致,第一螺棱311的大径大于第二螺棱312的大径,第一螺棱311的牙顶宽大于第二螺棱312的牙顶宽,混炼段4为一段直径与单螺棱21大径匹配的圆柱,混炼段 4外圆周上间隔加工进料槽41和出料槽42,进料槽41和出料槽42呈螺旋状分布,进料槽41朝熔融段3的一端开口并且另一端封闭,出料槽42朝均化段5的一端开口并且另一端封闭,进料槽41的深度从开口端向封闭端方向逐渐减小,出料槽42的深度从封闭端向开口端方向逐渐增大,均化段5为一段直径小于混炼段4的圆柱,均化段5上沿长度方向均匀设有一体成型的环形齿状体51,环形齿状体51上形成均匀分布的齿槽52,齿槽52的数量为八个,齿槽52两个相对的侧壁之间呈30

°

夹角,相邻两个环形齿状体51上的齿槽 52错位分布。

23.该螺杆结构中通过在熔融段上设置由第一螺棱和第二螺棱形成的双螺棱,其中第一螺棱与喂料段的单螺棱连接形成一体,第一螺棱和第二螺棱之间的螺距沿输送方向呈变化状态,并且第二螺棱的大径小于第一螺棱的大径,使物料在第一螺棱和第二螺棱之间来回流动,同时增大了物料输送时的压缩比,有助于物料的充分混合;在熔融段和均化段之间设置圆柱形的混炼段,并且在混炼段表面加工间隔分布的进料槽和出料槽,熔化的物料通

过混炼段与料筒的间隙从进料槽挤压到出料槽,从而进入均化段,而未熔化的物料则回流到熔融段继续熔化;在均化段设置环形齿状体,两个环形齿状体之间形成错位分布的齿槽,物料在两个环形齿状体之间进行堆积后由齿槽分散流出,物料在重复堆积和分流之后再一次均匀混合,塑化效果好。

24.具体使用时,为方便理解本实用新型,结合附图进行描述;

25.混合后的物料通过挤出机的进料口进入到螺杆的喂料段,在喂料段上物料依然为固态,通过螺杆旋转和剪切,原料之间相互摩擦,一边压缩一边加热向螺杆的熔融段输送;原料进入熔融段后,物料继续经过加热和原料与原料之间相互摩擦、原料与螺杆之间相互剪切,逐步压实并软化为熔体与固定的混合物,该混合物慢慢向混炼段输送,越接近混炼段熔体含量越大,固体含量越小,其中第一螺棱主要起到输送的作用,设计第二螺棱的大径小于第一螺棱的大径,并且第二螺棱与第一螺棱之间的螺距沿送料方向不断增大呈变化状态,在第一螺棱的一个螺距内,由于第二螺棱的阻碍,物料在第二螺棱两侧交替流动形成紊流状态,同时增大了物料输送时的压缩比,加速了物料的熔化和混合;物料进入混料段后,混炼段把物料中的熔体与剩余不部分未熔化的固体分离,熔化的物料通过混炼段与料筒的间隙从进料槽挤压到出料槽,从而进入均化段,而未熔化的物料则回流到熔融段继续熔化;熔化的物料进入均化段后进一步塑化,熔体在两个环形齿状体之间进行堆积后由齿槽分散流出,在重复堆积和分流中进一步均匀混合,最后通过螺杆头与料筒形成的流道均匀挤出。

26.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1