热流道系统中的热嘴结构的制作方法

1.本实用新型属于注塑热嘴技术领域,涉及一种热流道系统中的热嘴结构。

背景技术:

2.传统点浇口热嘴使用时,特别是像pc温度需求较高的塑料时,在注塑过程中容易出现传热不够的情况,从而导致塑件产生缩影、花斑等各种表面缺陷,使得效率降低,生产成本提高,一次成型后产品的外观、品质、刚性都无法满足客户的要求。

3.为了克服现有技术的不足,人们经过不断探索,提出了各种各样的解决方案,如中国专利公开了一种热流道热嘴[申请号:201510613568.5],包括热嘴芯和热嘴套,所述热嘴芯内设有供塑胶通过的流道,所述热嘴芯的前端设置有与流道连通的第一胶口;所述热嘴芯的外壁具有环绕所述第一胶口的第一密封面;所述热嘴套完全包覆所述热嘴芯的前端,所述热嘴套的内壁与所述热嘴芯的外壁之间有间隙形成空气隔热层,所述热嘴套与所述第一胶口相对的位置设置有第二胶口,且所述热嘴套的内壁具有环绕所述第二胶口且与所述第一密封面密封的第二密封面。本发明提供的热流道热嘴,热嘴芯的第一密封面与热嘴套的第二密封面密封,杜绝了塑胶死角的产生,从而可以实现不下机换色,且不下机冲干净,不影响产品外观面,节约了材料成本和人力成本。但是该方案在注塑过程中仍然容易出现传热不够的情况,从而导致塑件产生缩影、花斑等各种表面缺陷,使得效率降低,生产成本提高,一次成型后产品的外观、品质、刚性都较为一般的缺陷。

技术实现要素:

[0004]

本实用新型的目的是针对上述问题,提供一种热流道系统中的热嘴结构。

[0005]

为达到上述目的,本实用新型采用了下列技术方案:

[0006]

一种热流道系统中的热嘴结构,包括模具主体,所述的模具主体上设有热流导板,所述的模具主体内设有型腔,所述的热流导板上设有延伸通入至模具主体内的高传热密封式点浇口热嘴组件,所述的高传热密封式点浇口热嘴组件与型腔的位置相对应,所述的热流导板底部设有防偏定位件,所述的防偏定位件与模具主体相抵接配合。

[0007]

在上述的热流道系统中的热嘴结构中,所述的高传热密封式点浇口热嘴组件包括设置于热流导板上的高传热型热嘴,所述的模具主体内设有模具内孔,所述的模具内孔与型腔相连通,所述的高传热型热嘴延伸通入至模具内孔内。

[0008]

在上述的热流道系统中的热嘴结构中,所述的高传热型热嘴底部呈v型,所述的高传热型热嘴由铜材料制成。

[0009]

在上述的热流道系统中的热嘴结构中,所述的模具内孔内设有防漏密封件,所述的防漏密封件一端与模具主体相抵接,另一端与高传热型热嘴相抵接,所述的防漏密封件与型腔的位置相对应。

[0010]

在上述的热流道系统中的热嘴结构中,所述的防漏密封件包括设置于模具内孔内的密封环,所述的密封环位于模具主体和高传热型热嘴之间,所述的密封环一端与模具主

体相抵接,另一端与高传热型热嘴相抵接。

[0011]

在上述的热流道系统中的热嘴结构中,所述的高传热型热嘴上设有可拆式连接部,所述的可拆式连接部与热流导板相抵接配合。

[0012]

在上述的热流道系统中的热嘴结构中,所述的可拆式连接部包括设置于高传热型热嘴上的螺接顶板,所述的螺接顶板与热流导板相抵接配合,所述的螺接顶板与热流导板之间通过若干紧固螺栓相连,所述的模具主体上设有热嘴对位抵接部,所述的热嘴对位抵接部与高传热型热嘴相卡接配合。

[0013]

在上述的热流道系统中的热嘴结构中,所述的热嘴对位抵接部包括设置于模具主体上的对位抵接垫板,所述的高传热型热嘴贯穿通过对位抵接垫板且高传热型热嘴与对位抵接垫板相卡接配合。

[0014]

在上述的热流道系统中的热嘴结构中,所述的防偏定位件包括若干设置于热流导板底部的定位侧板,所述的定位侧板与模具主体相抵接配合。

[0015]

在上述的热流道系统中的热嘴结构中,所述的定位侧板的中心线和热流导板的中心线相互垂直,所述的热流导板与模具主体之间通过若干紧固螺栓相连。

[0016]

与现有的技术相比,本实用新型的优点在于:

[0017]

1、本实用新型通过设置高传热密封式点浇口热嘴组件,采用非直接式接触安装结构,避免热嘴与模具内壁发生直接接触,从而在注塑过程中能使熔融物料更好的传递温度,极大的解决了模具生产过程中产品表面因传热不够而产生的缩影,花斑等外观缺陷,同时加强了密封效果,减少了模具漏料的发生使得模具提高生产效率,节省原料和劳动力,提高产品质量,提高模具寿命。

[0018]

2、本实用新型通过设置对位抵接垫板,用以卡接固定高传热型热嘴,在安装时对高传热型热嘴进行精确对位,安装精度较高。

[0019]

本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

[0020]

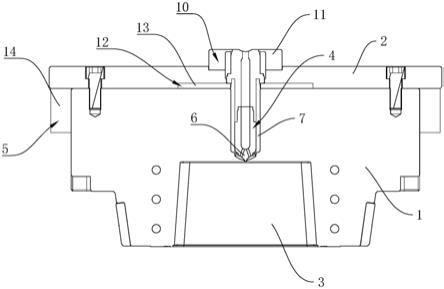

图1是本实用新型的结构示意图。

[0021]

图2是本实用新型的截面示意图。

[0022]

图3时本实用新型的局部剖面示意图。

[0023]

图中:模具主体1、热流导板2、型腔3、高传热密封式点浇口热嘴组件4、防偏定位件5、高传热型热嘴6、模具内孔7、防漏密封件8、密封环9、可拆式连接部10、螺接顶板11、热嘴对位抵接部12、对位抵接垫板13、定位侧板14。

具体实施方式

[0024]

下面结合附图对本实用新型进行进一步说明。

[0025]

如图1-3所示,一种热流道系统中的热嘴结构,包括模具主体1,所述的模具主体1上设有热流导板2,所述的模具主体1内设有型腔3,所述的热流导板2上设有延伸通入至模具主体1内的高传热密封式点浇口热嘴组件4,所述的高传热密封式点浇口热嘴组件4与型腔3的位置相对应,所述的热流导板2底部设有防偏定位件5,所述的防偏定位件5与模具主

体1相抵接配合。

[0026]

在本实施例中,在注塑前,将热流导板2与模具主体1进行连接固定,通过防偏定位件5对热流导板2进行定位,防止在安装固定过程中发生角度偏移,确保了注塑的精确度,注塑过程中,熔融物料通过热流导板2流入至高传热密封式点浇口热嘴组件4处,通过高传热密封式点浇口热嘴组件4将物料送至型腔3内,进行注塑,高传热密封式点浇口热嘴组件4采用非直接式接触安装结构,避免热嘴与模具内壁发生直接接触,从而在注塑过程中能使熔融物料更好的传递温度,极大的解决了模具生产过程中产品表面因传热不够而产生的缩影,花斑等外观缺陷,同时加强了密封效果,减少了模具漏料的发生使得模具提高生产效率,节省原料和劳动力,提高产品质量,提高模具寿命。

[0027]

结合图2、图3所示,所述的高传热密封式点浇口热嘴组件4包括设置于热流导板2上的高传热型热嘴6,所述的模具主体1内设有模具内孔7,所述的模具内孔7与型腔3相连通,所述的高传热型热嘴6延伸通入至模具内孔7内。

[0028]

具体地说,模具内孔7用以安装固定高传热型热嘴6,通过高传热型热嘴6将熔融物料送入至型腔3内,进行注塑,高传热型热嘴6不与模具内壁发生直接接触,从而在注塑过程中能使熔融物料更好的传递温度,极大的解决了模具生产过程中产品表面因传热不够而产生的缩影,花斑等外观缺陷。

[0029]

结合图2、图3所示,所述的高传热型热嘴6底部呈v型,所述的高传热型热嘴6由铜材料制成。

[0030]

本实施例中,高传热型热嘴6底部呈v型,注塑压力较大,速率较快,高传热型热嘴6由铜材料制成,导热效果较好。

[0031]

所述的模具内孔7内设有防漏密封件8,所述的防漏密封件8一端与模具主体1相抵接,另一端与高传热型热嘴6相抵接,所述的防漏密封件8与型腔3的位置相对应。

[0032]

本实施例中,防漏密封件8用以将高传热型热嘴6与模具主体1紧配在一起,避免高传热型热嘴6与模具主体1直接接触,从而在注塑过程中能使熔融物料更好的传递温度,极大的解决了模具生产过程中产品表面因传热不够而产生的缩影,花斑等外观缺陷,同时加强了密封效果,减少了模具漏料的发生使得模具提高生产效率,节省原料和劳动力,提高产品质量,提高模具寿命。

[0033]

结合图3所示,所述的防漏密封件8包括设置于模具内孔7内的密封环9,所述的密封环9位于模具主体1和高传热型热嘴6之间,所述的密封环9一端与模具主体1相抵接,另一端与高传热型热嘴6相抵接。

[0034]

本实施例中,密封环9用以将高传热型热嘴6与模具主体1紧配在一起,避免高传热型热嘴6与模具主体1直接接触,从而在注塑过程中能使熔融物料更好的传递温度,极大的解决了模具生产过程中产品表面因传热不够而产生的缩影,花斑等外观缺陷,同时加强了密封效果,减少了模具漏料的发生使得模具提高生产效率,节省原料和劳动力,提高产品质量,提高模具寿命。

[0035]

所述的高传热型热嘴6上设有可拆式连接部10,所述的可拆式连接部10与热流导板2相抵接配合。

[0036]

本实施例中,可拆式连接部10可便于将高传热型热嘴6与热流导板2进行安装固定,方便工作人员进行拆装,操作简单方便。

[0037]

所述的可拆式连接部10包括设置于高传热型热嘴6上的螺接顶板11,所述的螺接顶板11与热流导板2相抵接配合,所述的螺接顶板11与热流导板2之间通过若干紧固螺栓相连,所述的模具主体1上设有热嘴对位抵接部12,所述的热嘴对位抵接部12与高传热型热嘴6相卡接配合。

[0038]

本实施例中,螺接顶板11可便于将高传热型热嘴6与热流导板2进行安装固定,螺接顶板11与热流导板2之间通过若干紧固螺栓相连,方便工作人员进行拆装,操作简单方便,热嘴对位抵接部12可在安装时对高传热型热嘴6进行精确对位,安装精度较高。

[0039]

结合图2所示,所述的热嘴对位抵接部12包括设置于模具主体1上的对位抵接垫板13,所述的高传热型热嘴6贯穿通过对位抵接垫板13且高传热型热嘴6与对位抵接垫板13相卡接配合。

[0040]

本实施例中,对位抵接垫板13用以卡接固定高传热型热嘴6,在安装时对高传热型热嘴6进行精确对位,安装精度较高。

[0041]

结合图2所示,所述的防偏定位件5包括若干设置于热流导板2底部的定位侧板14,所述的定位侧板14与模具主体1相抵接配合。

[0042]

本实施例中,在安装热流导板2时,通过定位侧板14与模具主体1之间的抵接配合,对热流导板2进行定位,防止在安装固定过程中发生角度偏移,确保了注塑的精确度。

[0043]

结合图2所示,所述的定位侧板14的中心线和热流导板2的中心线相互垂直,所述的热流导板2与模具主体1之间通过若干紧固螺栓相连,拆装简单方便,便于操作。

[0044]

本实用新型的工作原理是:

[0045]

在注塑前,将热流导板2与模具主体1进行连接固定,通过定位侧板14与模具主体1之间的抵接配合,对热流导板2进行定位,防止在安装固定过程中发生角度偏移,确保了注塑的精确度,

[0046]

模具内孔7用以安装固定高传热型热嘴6,通过高传热型热嘴6将熔融物料送入至型腔3内,进行注塑,密封环9用以将高传热型热嘴6与模具主体1紧配在一起,避免高传热型热嘴6与模具主体1直接接触,从而在注塑过程中能使熔融物料更好的传递温度,极大的解决了模具生产过程中产品表面因传热不够而产生的缩影,花斑等外观缺陷,同时加强了密封效果,减少了模具漏料的发生使得模具提高生产效率,节省原料和劳动力,提高产品质量,提高模具寿命,

[0047]

螺接顶板11可便于将高传热型热嘴6与热流导板2进行安装固定,螺接顶板11与热流导板2之间通过若干紧固螺栓相连,方便工作人员进行拆装,操作简单方便,对位抵接垫板13用以卡接固定高传热型热嘴6,在安装时对高传热型热嘴6进行精确对位,安装精度较高。

[0048]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

[0049]

尽管本文较多地使用模具主体1、热流导板2、型腔3、高传热密封式点浇口热嘴组件4、防偏定位件5、高传热型热嘴6、模具内孔7、防漏密封件8、密封环9、可拆式连接部10、螺接顶板11、热嘴对位抵接部12、对位抵接垫板13、定位侧板14等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们

解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1