一种注塑模具结构的制作方法

1.本实用新型涉及一种模具结构,尤其涉及一种注塑模具结构。

背景技术:

2.塑料零件注塑时,小型注塑机台就能满足生产,但是小型注塑机开模行程不够,而汽车零部件一般较大,往往需要较大开模行程的模具脱模设备,才能实现零部件的顺利脱模,有效地保证产品的质量。

3.现有小型注塑机开模行程小,大的注塑的产品无法完全脱离模具型芯。

技术实现要素:

4.实用新型目的:本实用新型旨在提供一种顶出行程小、稳定性高的注塑模具结构。

5.技术方案:本实用新型的注塑模具结构,包括型腔机构、型芯机构、活动滑块机构和产品顶出机构,型芯机构包括型芯板,沿型芯板中心轴线对称设置凹槽,设于型芯板上四周的第一导向柱、承重导向块、压块和第一行程控制开关;

6.所述活动滑块机构包括主体块、沿主体块中心轴线对称设置的型芯镶件、设置在主体块两侧的活动滑块,设在活动滑块上的第一顶出油缸和第一导套,设于主体块侧面的耐磨块,设在主体块顶面的铜套、第二行程控制开关、支撑块和第二导向柱;

7.所述产品顶出机构包括顶板,顶板一侧依次连接的第二导套、直顶杆、直顶块,顶板另一侧依次设置的支撑柱、固定板、压板,固定在固定板上的第二顶出油缸。

8.进一步地,所述型芯机构中凹槽为2个,活动滑块机构中型芯镶件为2个;所述凹槽与型芯镶件扣接。

9.进一步地,所述型芯机构中第一导向柱、承重导向块、第一行程控制开关均为若干个。

10.进一步地,所述活动滑块机构中的第一导套、耐磨块、铜套、第二行程控制开关、支撑块、第二导向柱均为若干个。

11.进一步地,所述产品顶出机构中第二导套和支撑柱均为若干个。

12.进一步地,所述型芯机构的第一导向柱通过螺钉与型芯板固定连接,所述第一导向柱与活动滑块机构的第一导套滑动连接。

13.进一步地,所述活动滑块机构的第二导向柱与产品顶出机构的第二导套滑动连接。

14.有益效果:与现有技术相比,本实用新型具有如下优点:注塑产品在生产过程中所需开模行程少,结构稳定性高,注塑成型产品质量高。

附图说明

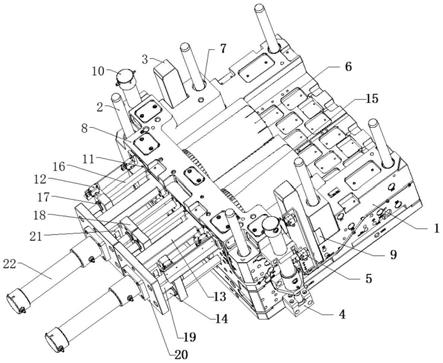

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的型芯机构的结构示意图;

17.图3为本实用新型的活动滑块机构的结构示意图;

18.图4为本实用新型的产品顶出机构的结构示意图;

19.图5为本实用新型的脱膜过程示意图;

20.图6为本实用新型的脱膜过程示意图;

21.图7为本实用新型的脱膜过程示意图。

具体实施方式

22.下面结合附图对本实用新型的技术方案作进一步说明。

23.1、型芯板;2、第一导向柱;3、承重导向块;4、压块;5、第一行程控制开关;6、型芯镶件;7、第一导套;8、活动滑块;9、耐磨块;10、第一顶出油缸;11、铜套;12、第二行程控制开关;13、支撑块;14、第二导向柱;15、直顶块;16、直顶杆;17、第二导套;18、顶板;19、支撑柱;20、固定板;21、压板;22、第二顶出油缸、23、型腔机构;24、注塑产品;25、注塑机动模部分墙板;26、注塑机定模部分墙板;27、头部滑块。

24.如图1-4所示,本实用新型的注塑模具结构,包括型腔机构、型芯机构、活动滑块机构和产品顶出机构,所述型芯机构包括型芯板1、两个凹槽、第一导向柱2、承重导向块3、压块4和第一行程控制开关5;其中两个凹槽沿型芯板1的中心轴线对称设置,第一导向柱2为4个,设在凹槽两侧的型芯板上,承重导向块3为2个,设在2个第一导向柱2中间,压块4为2个且对称分布,设置在型芯板1侧面,第一行程控制开关5设在靠压块4一侧的承重导向块3上;

25.所述活动滑块机构包括主体块、型芯镶件6、第一导套7、活动滑块8、耐磨块9、第一顶出油缸10、铜套11、第二行程控制开关12、支撑块13和第二导向柱14;其中型芯镶件6为2个且沿主体块中心轴线对称设置,型芯镶件6与型芯机构中的凹槽扣接,活动滑块8设在主体块的两侧,第一导套7通过卡簧固定在活动滑块8上,保证活动滑块8在第一导向柱2上往复运动的可靠性;耐磨块9固定在活动滑块8上,耐磨块9可增加活动滑块8在承重导向块3上运动时的稳定性;第一顶出油缸10固定在活动滑块8上,通过注塑机的油泵驱动活动滑块8往复运动;铜套11通过卡簧固定在活动滑块8上,保证直顶杆16在活动滑块8上往复运动的可靠性;第二行程控制开关12和支撑块13都固定在活动滑块8上;

26.所述产品顶出机构包括顶板18,顶板一侧依次连接的第二导套17、直顶杆16、直顶块15,顶板另一侧依次设置的支撑柱19、固定板20、压板21,第二顶出油缸22固定在固定板20上。顶板18通过第二导套17连接到第二导向柱14上;直顶块15通过螺钉固定在直顶杆16上,第二行程控制开关12用来控制直顶块15的顶出行程;直顶块15用来将产品从型芯镶件6上顶出来;直顶杆16通过螺钉固定在顶板18上,铜套11可以在上面滑动;第二导套17通过卡簧固定在顶板18上;支撑柱19通过螺钉固定在顶板18上;固定板20设置悬空在压板21上面,且用螺钉固定在支撑块13上,固定板20与活动滑块8之间具有空隙;压板21用螺钉固定在顶板18上,用来将油缸活塞杆一端固定在顶板18上;第二顶出油缸22通过螺钉固定在固定板20上,并通过注塑机的油泵驱动顶板往复运动。

27.本实用新型应用在注塑机中,注塑产品两头有倒扣,头部倒扣采用滑块抽芯脱模,筒内部倒扣由于注塑产品躺着开模,模具放到注塑机上后注塑产品头部是朝向天侧,内部倒扣可以采用先将产品推出一定距离,将产品内侧卡位筋顶出型芯镶件,再往上顶一段距离使产品与侧壁的间距大于产品收缩距离,这样内部卡位筋已经脱离型芯镶件,同时由于

侧壁有0.5度的脱模斜度,顶出后产品与侧壁已经有间隙,产品与侧壁已经没有抱紧力了,利用机械手往上运动将产品从型芯镶件中取出,脱离剩余倒扣。这样模具高度无需较高,就可以满足注塑机的开模行程。

28.本实用新型的脱膜过程如图5-7所示,(1)将注塑模具结构的型芯机构和型腔机构23分别码到注塑机动模部分墙板25和注塑机定模部分墙板26,通过注塑机动模侧的墙板运动将模具型芯型腔分开,注塑产品24和活动滑块机构均留在型芯侧;

29.(2)通过活动滑块机构内的上第一顶出油缸10驱动活动滑块8沿水平向右方向运动,通过第一行程控制开关5控制运动距离使产品顶出机构脱离型芯机构同时高过头部滑块27,注塑产品24部分脱离了模具;

30.(3)通过直顶块15将产品从型芯镶件6上彻底脱模,再通过机台上的机械手能将产品从型芯镶件上取出,从而完成脱膜。

31.本实用新型应用在注塑机中,采用型芯镶件、活动滑块配合产品顶出机构完成脱膜,活动滑块机构推出的距离要使注塑产品高于头部滑块27,这样避免产品顶出型芯镶件时与其干涉。活动滑块机构上结构多,重量大,通过将第一导向柱2固定在型芯板1上,保证活动滑块8来回运动精准可靠,第二导向柱固定在活动滑块8上,保证顶板18来回运动精准可靠。通过在型芯板1上固定承重导向块3,在活动滑块8承重的一侧安装耐磨块9,增加整体稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1