一种多腔多滴管成型及去飞边全自动模具的制作方法

1.本实用新型涉及模具,更具体地说,它涉及一种多腔多滴管成型及去飞边全自动模具。

背景技术:

2.塑料模具,是塑料加工工业中和吹塑机配套,赋予塑料制品以完整构型和精确尺寸的工具;由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以塑料模具的种类和结构也是多种多样。

3.塑料滴管是有pe,pet等材料制作而成的,是实验室,食品研究,医药等行业不可缺少的一种实验耗材,具有有低成本,使用简单等优点,现有的滴管在吹塑成型过程中往往会产生飞边,而目前针对飞边的去除方法往往是将滴管取下后人工切除,操作繁琐,极为不便。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种可自动去飞边的多腔多滴管成型及去飞边全自动模具。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种多腔多滴管成型及去飞边全自动模具,包括前合模板和后合模板,所述前合模板和后合模板之间分别设置有吹塑模和加工模,所述吹塑模包括吹塑前模和吹塑后模,所述吹塑前模和吹塑后模之间设置有若干吹塑工位,若干所述吹塑工位均由若干吹塑管腔和与若干吹塑管腔顶端连通的连接边腔构成,所述加工模包括加工前模和加工后模,所述加工前模和加工后模之间设置有若干加工工位,若干所述加工工位均由若干加工管腔和与若干加工管腔顶端相连通的切割腔构成,所述前合模板外壁上设置有支撑板一,所述支撑板一顶部固定有气缸一,所述气缸一的输出端处固定有横截面呈l形的推板,所述前合模板上开设有用于推板通过的通槽,所述推板上设置有若干安装块,相邻所述安装块之间均固定有固定块,所述固定块底面与相邻安装块顶面之间固定有若干刀片,所述加工前模和加工后模上对应加工管腔和切割腔的连接处位置开设有若干用于刀片卡入的刀槽。

7.通过采用上述技术方案,由于前合模板外部上设置有支撑板一,支撑板一顶部固定有气缸一,使得在产品自吹塑模的吹塑工位中吹塑完成后,将半成品运输至加工模的加工工位中,使得在吹塑管腔和连接边腔内成型的产品转移至加工管腔和切割腔中,随后通过启动气缸一,气缸一输出端带动推板朝加工前模滑动,从而使得固定在固定块与安装块之间的刀片卡入刀槽,并对产品对应加工管腔和切割腔连接处的位置进行切割,从而能有效将成品和飞边分离,提高产品质量,且操作方便,省时省力。

8.本实用新型进一步设置为:所述前合模板外壁上设置有支撑板二,所述支撑板二上固定有气缸二,所述气缸二的输出端固定有若干连接板,所述前合模板上开设有用于气

缸二输出端通过的通孔,所述连接板朝向加工前模的一面上设置有若干推管块,所述加工前模和加工后模上对应加工管腔的位置开设有若干用于推管块卡入的空腔,所述加工后模底面上沿竖直方向开设有若干与空腔相连通的落料槽。

9.通过采用上述技术方案,由于前合模板外壁上设置有支撑板二,支撑板二上设置有气缸二,在气缸二的输出端固定若干连接板,连接板上设置有推管块,在刀片切割完成后,启动气缸二,使得气缸二带动若干连接板在通孔上滑动,从而带动推管块朝加工前模运动,并使得推管块卡入加工前模的空腔内直至抵触位于加工管腔内的成品,从而带动成品与飞边分离,并使得成品被推入加工后模的空腔内后,落入落料槽内,从而进一步提高了该模具的自动化程度,操作更为方便。

10.本实用新型进一步设置为:所述连接边腔顶端沿竖直方向连通有连接段腔一,所述连接段腔一顶端设置有呈圆锥状的端盖腔,所述切割腔顶端连通有连接段腔二。

11.通过采用上述技术方案,由于连接边腔顶端连接段腔一,连接段腔一顶端连通有端盖腔,使得在吹塑时,连接段腔一和端盖腔内均会有塑料注入,而由于加工工位内的切割腔顶端仅连通有连接段腔二,使得在半成品转移时,连接段腔一内的结构会卡入连接段腔二内,而端盖腔内的结构会突出加工工位顶端表面,从而增加了施力点,使得在切割完成后,仅需接触飞边突出加工工位顶端的结构即可将残留飞边去除,操作方便。

12.本实用新型进一步设置为:若干所述吹塑工位与若干加工工位数目相同且至少为一个,若干所述吹塑管腔和若干加工管腔数目相同且至少为两个。

13.通过采用上述技术方案,由于若干吹塑工位与若干加工工位数目相同且至少为一个,若干吹塑管腔和若干加工管腔数目相同且至少为两个,使得单一吹塑工位和加工工位内能同时进行多个产品的成型加工,且多数目的吹塑工位和加工工位大大提高了产品的产量,从而大大提高了生产效率。

14.本实用新型进一步设置为:所述推管块与连接板之间的间距从上而下逐渐缩小。

15.通过采用上述技术方案,由于推管块与连接板之间的间距从上而下逐渐缩小,从而使得推管块一端倾斜设置,在推管块卡入空腔并朝产品靠近时,推管块能先抵触产品和飞边的连接处,减小了接触面积从而增大了压强,使得产品能更轻松的与飞边分离,操作更为方便。

16.本实用新型进一步设置为:所述固定块通过若干螺栓固定在安装块上。

17.通过采用上述技术方案,由于固定块通过若干螺栓固定在安装块上,螺栓具有连接操作方便,连接稳固的特点,从而使得固定块能牢牢的与安装块相连,从而使得刀片不易发生晃动,能更稳定的对准刀槽并卡入。

18.综上所述,本实用新型具有以下有益效果:

19.由于前合模板外部上设置有支撑板一,支撑板一顶部固定有气缸一,使得在产品自吹塑模的吹塑工位中吹塑完成后,将半成品运输至加工模的加工工位中,使得在吹塑管腔和连接边腔内成型的产品转移至加工管腔和切割腔中,随后通过启动气缸一,气缸一输出端带动推板朝加工前模滑动,从而使得固定在固定块与安装块之间的刀片卡入刀槽,并对产品对应加工管腔和切割腔连接处的位置进行切割,从而能有效将成品和飞边分离,提高产品质量,且操作方便,省时省力。

附图说明

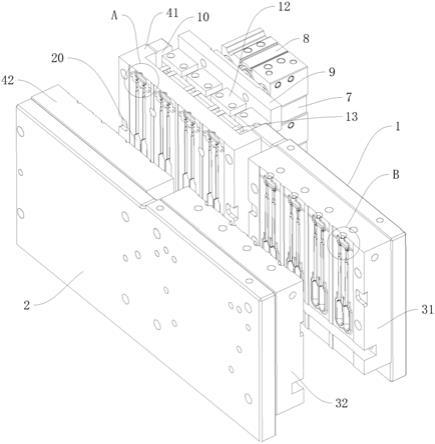

20.图1为本实用新型的结构示意图一;

21.图2为本实用新型的结构示意图二;

22.图3为图2中a处的放大结构示意图;

23.图4为图2中b处的放大结构示意图;

24.图5为本实用新型的局部剖视图;

25.图6为本实用新型中加工后模的结构示意图。

26.附图标记:1、前合模板;2、后合模板;3、吹塑模;31、吹塑前模;32、吹塑后模;4、加工模;41、加工前模;42、加工后模;5、吹塑工位;51、吹塑管腔;52、连接边腔;53、连接段腔一;54、端盖腔;6、加工工位;61、加工管腔;62、切割腔;63、连接段腔二;7、支撑板一;8、气缸一;9、推板;10、通槽;11、安装块;12、固定块;13、刀片;14、刀槽;15、支撑板二;16、气缸二;17、连接板;18、通孔;19、推管块;20、空腔;21、落料槽。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.请参阅图1至图4所示,一种多腔多滴管成型及去飞边全自动模具,包括前合模板1和后合模板2,前合模板1和后合模板2之间分别设置有吹塑模3和加工模4,吹塑模3包括吹塑前模31和吹塑后模32,吹塑前模31和吹塑后模32之间设置有若干吹塑工位5,若干吹塑工位5均由若干吹塑管腔51和与若干吹塑管腔51顶端连通的连接边腔52构成,连接边腔52顶端沿竖直方向连通有连接段腔一53,连接段腔一53顶端设置有呈圆锥状的端盖腔54,加工模4包括加工前模41和加工后模42,加工前模41和加工后模42之间设置有若干加工工位6,若干加工工位6均由若干加工管腔61和与若干加工管腔61顶端相连通的切割腔62构成,切割腔62顶端连通有连接段腔二63,其中,若干吹塑工位5与若干加工工位6数目相同且至少为一个,若干吹塑管腔51和若干加工管腔61数目相同且至少为两个。

29.请参阅图5至图6所示,前合模板1外壁上设置有支撑板一7,支撑板一7顶部固定有气缸一8,气缸一8的输出端处固定有横截面呈l形的推板9,前合模板1上开设有用于推板9通过的通槽10,推板9上设置有若干安装块11,相邻安装块11之间均通过螺杆螺栓固定有固定块12,固定块12底面与相邻安装块11顶面之间固定有若干刀片13,加工前模41和加工后模42上对应加工管腔61和切割腔62的连接处位置开设有若干用于刀片13卡入的刀槽14,前合模板1外壁上设置有支撑板二15,支撑板二15上固定有气缸二16,气缸二16的输出端固定有若干连接板17,前合模板1上开设有用于气缸二16输出端通过的通孔18,连接板17朝向加工前模41的一面上设置有若干推管块19,加工前模41和加工后模42上对应加工管腔61的位置开设有若干用于推管块19卡入的空腔20,加工后模42底面上沿竖直方向开设有若干与空腔20相连通的落料槽21,推管块19与连接板17之间的间距从上而下逐渐缩小。

30.由于前合模板1外部上设置有支撑板一7,支撑板一7顶部固定有气缸一8,使得在产品自吹塑模3的吹塑工位5中吹塑完成后,将半成品运输至加工模4的加工工位6中,使得

在吹塑管腔51和连接边腔52内成型的产品转移至加工管腔61和切割腔62中,随后通过启动气缸一8,气缸一8输出端带动推板9朝加工前模41滑动,从而使得固定在固定块12与安装块11之间的刀片13卡入刀槽14,并对产品对应加工管腔61和切割腔62连接处的位置进行切割,从而能有效将成品和飞边分离,提高产品质量,且操作方便,省时省力。

31.由于前合模板1外壁上设置有支撑板二15,支撑板二15上设置有气缸二16,在气缸二16的输出端固定若干连接板17,连接板17上设置有推管块19,在刀片13切割完成后,启动气缸二16,使得气缸二16带动若干连接板17在通孔18上滑动,从而带动推管块19朝加工前模41运动,并使得推管块19卡入加工前模41的空腔20内直至抵触位于加工管腔61内的成品,从而带动成品与飞边分离,并使得成品被推入加工后模42的空腔20内后,落入落料槽21内,从而进一步提高了该模具的自动化程度,操作更为方便。

32.由于连接边腔52顶端连接段腔一53,连接段腔一53顶端连通有端盖腔54,使得在吹塑时,连接段腔一53和端盖腔54内均会有塑料注入,而由于加工工位6内的切割腔62顶端仅连通有连接段腔二63,使得在半成品转移时,连接段腔一53内的结构会卡入连接段腔二63内,而端盖腔54内的结构会突出加工工位6顶端表面,从而增加了施力点,使得在切割完成后,仅需接触飞边突出加工工位6顶端的结构即可将残留飞边去除,操作方便。

33.由于若干吹塑工位5与若干加工工位6数目相同且至少为一个,若干吹塑管腔51和若干加工管腔61数目相同且至少为两个,使得单一吹塑工位5和加工工位6内能同时进行多个产品的成型加工,且多数目的吹塑工位5和加工工位6大大提高了产品的产量,从而大大提高了生产效率。

34.由于推管块19与连接板17之间的间距从上而下逐渐缩小,从而使得推管块19一端倾斜设置,在推管块19卡入空腔20并朝产品靠近时,推管块19能先抵触产品和飞边的连接处,减小了接触面积从而增大了压强,使得产品能更轻松的与飞边分离,操作更为方便。

35.由于固定块12通过若干螺栓固定在安装块11上,螺栓具有连接操作方便,连接稳固的特点,从而使得固定块12能牢牢的与安装块11相连,从而使得刀片13不易发生晃动,能更稳定的对准刀槽14并卡入。

36.工作原理:

37.在实际生产过程中,先将前合模板1和后合模板2并拢合模,使得若干吹塑工位5内通过吹塑管腔51、连接边腔52、连接段腔一53和端盖腔54能形成吹塑模3,在自吹塑工位5顶端端盖腔54内注入原材料后,冷却开模,得到完整的半成品,即吹塑管腔51、连接边腔52。连接段腔一53和端盖腔54内成型的材料均连接在一起,随后将若干半成品转移至加工工位6内,吹塑管腔51、连接段腔一53内的结构会分别卡入加工管腔61和连接段腔二63内,而端盖腔54内的结构会突出加工工位6顶端表面,随后合模,启动支撑板一7上的气缸一8,气缸一8输出端带动推板9朝加工前模41滑动,从而使得固定在固定块12与安装块11之间的刀片13卡入刀槽14,并对产品对应加工管腔61和切割腔62连接处的位置进行切割,从而有效切除产品的多余部分,随后启动气缸二16,使得气缸二16带动若干连接板17在通孔18上滑动,从而带动推管块19朝加工前模41运动,并使得推管块19卡入加工前模41的空腔20内直至抵触位于加工管腔61内的成品,从而带动成品与飞边分离,并使得成品被推入加工后模42的空腔20内后,落入落料槽21内,这样即完成了对多余产品多余部分及飞边与产品本身的分离,操作方便,自动化程度高。

38.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1