用于注塑成型移液器吸头的取出分料输送设备的制作方法

1.本实用新型涉及移液器技术领域,具体来说,涉及用于注塑成型移液器吸头的取出分料输送设备。

背景技术:

2.移液器常被用于实验室中定量液体的转移,其中与液体接触的部分是移液器吸头,其作为消耗品在实验中需要经常更换,用量很大。通常移液器的生产模具为一模48穴、一模64穴乃至一模96穴,因此移液器吸头的生产设备需要满足速度高、效率高、良品率高以及自动化程度高的生产制造条件。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.本实用新型的目的在于提供用于注塑成型移液器吸头的取出分料输送设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:用于注塑成型移液器吸头的取出分料输送设备,包括电气控制箱、外围钣金框架、注塑成型移液器吸头的整体移栽机构、注塑成型移液器吸头的取出夹具和注塑成型移液器吸头的分料输送机构,所述注塑成型移液器吸头的整体移栽机构、注塑成型移液器吸头的取出夹具和注塑成型移液器吸头的分料输送机构均设置在外围钣金框架内;

6.所述注塑成型移液器吸头的整体移栽机构包括同步带齿板、第一同步带轮、第一联轴器、第一伺服电机、减速机、同步带轮固定块、第一同步带、滑动支撑板、第一直线导轨和结构支撑板,设备主体结构由结构支撑板组成,所述结构支撑板上方安装有四根方管固定柱,所述结构支撑板的左右两侧安装有同步带轮固定块,所述同步带轮固定块之间安装有第一同步带轮,所述第一同步带轮为两个,所述第一同步带轮外设有第一同步带轮保护罩,两个所述第一同步带轮通过设置的第一同步带软连接,左侧的所述第一同步带轮一侧通过第一联轴器与减速机输出轴相连,再由第一联轴器保护罩与减速机相连,所述减速机输入端与第一伺服电机相连接,所述结构支撑板背面安装有两条第一直线导轨,其下方设有直线滑块,所述直线滑块的下方安装有滑动支撑板,在所述滑动支撑板的上方固定有同步带齿板,其与第一同步带相连接,所述结构支撑板背面安装有调整螺丝固定件,通过安装的调整螺丝用于顶住一侧的同步带轮固定块,所述结构支撑板背面安装有第一缓冲垫,所述滑动支撑板的下侧安装有气缸固定件,气缸耳环底座固定在气缸固定件右侧,气缸安装在所述气缸耳环底座中,所述气缸的活塞杆右侧安装有鱼眼接头,通过设置的铰链销穿插在其中,并与加强筋相连,所述加强筋安装在翻板上,所述滑动支撑板的两侧固定有翻转耳板,通过设置的铰链销与翻板相连接,所述翻板的右侧安装有用于连接第一吸附杆的第一吸附真空腔,第一吸附杆固定板固定在所述第一吸附杆上;

7.所述注塑成型移液器吸头的取出夹具包括第二直线导轨、垫高块、竖直支撑板、方

管立柱、第一支撑板、方管支撑结构和调整地脚,设备底部由方管支撑结构焊接组成,所述方管支撑结构底部通过螺纹连接有调整地脚,所述方管支撑结构的上方通过螺丝安装有第一支撑板,其上方通过螺丝安装两根方管立柱,所述方管立柱前方安装有用于固定竖直支撑板的垫高块,所述垫高块共为四件,所述竖直支撑板的正面安装有两条第二直线导轨,所述第二直线导轨前方安装有直线滑块,其前方安装有滑动夹具底板,所述竖直支撑板正面两侧均设有止动螺丝固定板,其中通过设置的止动螺丝来限制夹具横移的极限位置,所述竖直支撑板正面两侧均设有第二缓冲垫,所述滑动夹具底板背面安装有用于夹持第二同步带的同步带固定板,所述第二同步带的两端设有相应的第二同步带轮,且通过同步带轮固定板锁在滑动夹具底板两侧,并通过安装在其侧面的第二同步带轮保护罩使其封闭,左侧的所述第二同步带轮上方安装有第二联轴器,所述第二联轴器上设置有第二联轴器保护罩,所述第二联轴器保护罩下方固定有电机固定板,其上方安装有作为夹具横移驱动设备的第二伺服电机,所述滑动夹具底板其正面安装有用于开启夹具吸附功能的电磁阀,所述滑动夹具底板其正面安装有用于将电磁阀真空气路分成对应模具若干气路的分气块,所述滑动夹具底板正面安装有用于建立真空度的第二吸附真空腔,以及固定在其前方的第二吸附杆,其中滑动夹具前板通过夹具板支撑柱固定在滑动夹具底板上,所述滑动夹具前板上固定有第二吸附杆固定板,所述第二吸附杆从其孔位中穿过;

8.所述注塑成型移液器吸头的分料输送机构由型材支架组成,所述型材支架上方安装有不良件储料箱,所述不良件储料箱上方安装有不良件落料箱;所述型材支架上安装有分料机构、抽检机构;所述型材支架下安装托盘工装位移机构,其上方安装有托盘工装运输机构;所述型材支架前方安装有气源组件安装板,其前方安装有三联件和电磁阀岛,所述分料机构设计有所述型材支架,其下方安装有下压气缸安装板,所述下压气缸安装板上安装有下压气缸,所述下压气缸下方安装有平行夹气缸固定板,其下方安装有平行夹气缸,所述平行夹气缸两侧安装有夹爪,所述夹爪下方是对应移液器吸头下落的托盘,机构上方设有固定箱体,其上方安装有落料空心杆,其通过落料杆固定板与所述固定箱体连接,所述落料空心杆侧面安装有气接头,所述落料空心杆下方连接有输送管道,所述输送管道下方连接到所述平行夹气缸固定板的孔位上,所述托盘工装运输机构由两件伺服电缸安装在机构的所述型材支架上,托盘工装夹具安装在所述伺服电缸上方滑块上,所述托盘工装夹具上方承载大托盘,其中一件所述伺服电缸的前侧安装有第三伺服电机,另一侧通过传动轴与另一件所述伺服电缸连接,所述抽检机构由所述型材支架和铝支撑件组成,其上方安装有无杆气缸,所述无杆气缸上方滑块上安装有移动过渡件,所述移动过渡件中插入抽检托板,所述抽检托板上安装有吸头存放空心杆,所述托盘工装位移机构下方有方管支架组成底座,所述方管支架上安装有纵移过渡板,所述纵移过渡板上安装有纵向伺服电缸和第一直线导轨支撑件,所述第一直线导轨支撑件上安装有直线导轨组件,所述纵向伺服电缸和所述直线导轨组件上安装横移过渡板,其上方安装有横向伺服电缸和第二直线导轨支撑件,所述第二直线导轨支撑件上安装有所述直线导轨组件,所述横向伺服电缸和所述直线导轨组件上安装位移板,直线轴承安装在所述位移板四角,所述位移板上方安装顶升气缸,所述顶升气缸上方安装有第二支撑板,其四角安装有导杆,所述导杆从下方所述直线轴承中穿过,所述第二支撑板上方用于承载大托盘。

9.进一步的,所述电气控制箱设置在外围钣金框架一侧,所述外围钣金框架顶部固

定有顶板,所述外围钣金框架上一侧开设有夹具移除窗口,所述外围钣金框架上另一侧开设有调试窗。

10.进一步的,所述外围钣金框架底部固定有地脚,所述外围钣金框架底部靠近地脚处安装有脚轮,所述地脚和脚轮分别为四个。

11.进一步的,所述外围钣金框架上设置有第一操作按钮,所述第一操作按钮一侧设置有第二操作按钮。

12.进一步的,所述第二操作按钮一侧设置有设备指示灯,所述设备指示灯一侧设置有报警指示灯。

13.进一步的,所述报警指示灯一侧设置有急停按钮。

14.进一步的,所述顶板顶部一侧设置有三色报警灯。

15.与现有技术相比,本实用新型具有以下有益效果:其取出夹具横向移出夹具移出窗口,通过吸取的方式从模具中一次取出全部移液器吸头,取出夹具再移入设备内,接着移栽机构翻板转直,其前方吸附杆从吸取夹具上吸取下 48支移液器吸头,然后翻板翻平,由伺服电缸驱动翻板选择性移动到抽检区、落料区或是不良件区,再通过注塑成型移液器吸头的分料输送机构进行输送,满足速度高、效率高、良品率高以及自动化程度高的生产制造条件。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

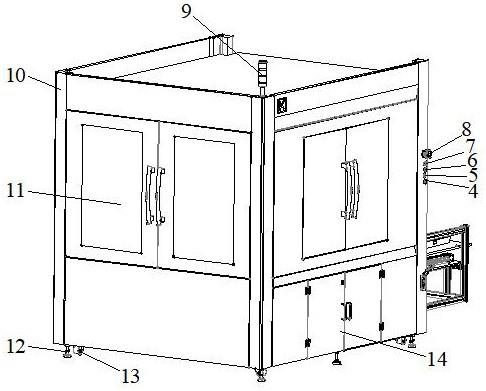

17.图1是根据本实用新型实施例的用于注塑成型移液器吸头的取出分料输送设备的结构示意图;

18.图2是根据本实用新型实施例的用于注塑成型移液器吸头的取出分料输送设备的另一角度结构示意图;

19.图3是根据本实用新型实施例的用于注塑成型移液器吸头的取出分料输送设备的内部结构示意图;

20.图4是根据本实用新型实施例的一种用于注塑成型移液器吸头的整体移栽机构的结构示意图;

21.图5是根据本实用新型实施例的一种用于注塑成型移液器吸头的整体移栽机构的第一角度结构示意图;

22.图6是根据本实用新型实施例的一种用于注塑成型移液器吸头的整体移栽机构的第二角度结构示意图;

23.图7是根据本实用新型实施例的一种用于注塑成型移液器吸头的整体移栽机构的第三角度结构示意图;

24.图8是根据本实用新型实施例的一种用于注塑成型移液器吸头的整体移栽机构的第四角度结构示意图;

25.图9是根据本实用新型实施例的一种用于注塑成型移液器吸头的取出夹具的结构

示意图;

26.图10是根据本实用新型实施例的一种用于注塑成型移液器吸头的取出夹具的局部结构示意图;

27.图11是根据本实用新型实施例的一种用于注塑成型移液器吸头的取出夹具的局部结构拆解示意图;

28.图12是根据本实用新型实施例的一种用于注塑成型移液器吸头的取出夹具的局部结构拆解另一方向示意图;

29.图13是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的结构示意图一;

30.图14是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的结构示意图二;

31.图15是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的托盘工装位移机构结构示意图一;

32.图16是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的分料机构结构示意图一;

33.图17是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的分料机构结构示意图二;

34.图18是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的托盘工装运输机构结构示意图一;

35.图19是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的托盘工装运输机构结构示意图二;

36.图20是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的抽检机构结构示意图;

37.图21是根据本实用新型实施的用于注塑成型移液器吸头的分料输送机构的托盘工装位移机构结构示意图二。

38.附图标记:

39.1、注塑成型移液器吸头的整体移栽机构;101、同步带齿板;102、第一同步带轮;103、第一联轴器;104、第一伺服电机;105、减速机;106、同步带轮固定块;107、第一同步带;108、滑动支撑板;109、第一直线导轨; 110、结构支撑板;111、方管固定柱;112、第一同步带轮保护罩;113、第一联轴器保护罩;114、鱼眼接头;115、铰链销;116、加强筋;117、气管接头; 118、翻板;119、翻板耳板;120、第一缓冲垫;121、调整螺丝固定件;122、调整螺丝;123、气缸固定件;124、气缸耳环底座;125、气缸;126、第一吸附真空腔;127、第一吸附杆固定板;128、第一吸附杆;

40.2、注塑成型移液器吸头的取出夹具;201、第二直线导轨;202、垫高块;203、竖直支撑板;204、方管立柱;205、第一支撑板;206、方管支撑结构;207、调整地脚;208、第二同步带轮保护罩;209、同步带轮固定板;210、止动螺丝固定板;211、止动螺丝;212、滑动夹具前板;213、滑动夹具底板; 214、直线滑块;215、第二伺服电机;216、第二联轴器保护罩;218、电机固定板;219、电磁阀;220、第二联轴器;221、第二同步带轮;222、夹具板支撑柱;223、分气块;224、第二吸附真空腔;225、第二吸附杆;226、第二吸附杆固定板;227、第二缓冲垫;229、

第二同步带;230、同步带固定板;

41.3、注塑成型移液器吸头的分料输送机构;301、型材支架;311、不良件落料箱;312、不良件储料箱;313、三联件;314、气源组件安装板;315、电磁阀岛;302、分料机构;321、下压气缸安装板;322、下压气缸;323、平行夹气缸固定板;324、平行夹气缸;325、夹爪;326、托盘;303、抽检机构; 331、铝支撑件;332、无杆气缸;333、移动过渡件;334、抽检托板;335、吸头存放空心杆;304、托盘工装位移机构;341、方管支架;342、顶升气缸;343、导杆;344、位移板;345、第二支撑板;305、固定箱体;351、落料空心杆;352、落料杆固定板;353、气接头;354、输送管道;306、托盘工装运输机构;361、伺服电缸;362、托盘工装夹具;363、大托盘;364、第三伺服电机;365、传动轴;307、纵向伺服电缸;371、纵移过渡板;308、横向伺服电缸;381、横移过渡板;309、第一直线导轨支撑件;391、直线导轨组件; 392、第二直线导轨支撑件;393、直线轴承;

42.4、第一操作按钮;5、第二操作按钮;6、设备指示灯;7、报警指示灯; 8、急停按钮;9、三色报警灯;10、外围钣金框架;11、调试窗;12、地脚; 13、脚轮;14、电气控制箱;15、夹具移除窗口;16、顶板。

具体实施方式

43.下面,结合附图以及具体实施方式,对实用新型做出进一步的描述:

44.请参阅图1-21,根据本实用新型实施例的用于注塑成型移液器吸头的取出分料输送设备,包括电气控制箱14、外围钣金框架10、注塑成型移液器吸头的整体移栽机构1、注塑成型移液器吸头的取出夹具2和注塑成型移液器吸头的分料输送机构3,所述注塑成型移液器吸头的整体移栽机构1、注塑成型移液器吸头的取出夹具2和注塑成型移液器吸头的分料输送机构 3均设置在外围钣金框架10内;

45.所述注塑成型移液器吸头的整体移栽机构1包括同步带齿板101、第一同步带轮102、第一联轴器103、第一伺服电机104、减速机105、同步带轮固定块106、第一同步带107、滑动支撑板108、第一直线导轨109和结构支撑板110,设备主体结构由结构支撑板110组成,所述结构支撑板 110上方安装有四根方管固定柱111,所述结构支撑板110的左右两侧安装有同步带轮固定块106,所述同步带轮固定块106之间安装有第一同步带轮102,所述第一同步带轮102为两个,所述第一同步带轮102外设有第一同步带轮保护罩112,两个所述第一同步带轮102通过设置的第一同步带107软连接,左侧的所述第一同步带轮102一侧通过第一联轴器103与减速机105输出轴相连,再由第一联轴器保护罩113与减速机105相连,所述减速机105输入端与第一伺服电机104相连接,所述结构支撑板110 背面安装有两条第一直线导轨109,其下方设有直线滑块,所述直线滑块的下方安装有滑动支撑板108,在所述滑动支撑板108的上方固定有同步带齿板101,其与第一同步带107相连接,所述结构支撑板110背面安装有调整螺丝固定件121,通过安装的调整螺丝122用于顶住一侧的同步带轮固定块106,起到张紧第一同步带107的作用,所述结构支撑板110背面安装有第一缓冲垫120,用于减缓设备意外运行时的冲击力,所述滑动支撑板108的下侧安装有气缸固定件123,气缸耳环底座124固定在气缸固定件123右侧,气缸125安装在所述气缸耳环底座124中,可实现一定角度的摆动,所述气缸125的活塞杆右侧安装有鱼眼接头114,通过设置的铰链销115穿插在其中,并与加强筋116相连,所述加强筋116安装在翻板118上,所述滑动支撑板108的两侧

固定有翻转耳板119,通过设置的铰链销115与翻板118相连接,所述翻板118的右侧安装有用于连接第一吸附杆128的第一吸附真空腔126,第一吸附杆固定板127固定在所述第一吸附杆128上,起到加固作用,在气缸125的驱动下,连杆机构带动翻板18呈现90

°

翻转动作;

46.所述注塑成型移液器吸头的取出夹具2包括第二直线导轨201、垫高块202、竖直支撑板203、方管立柱204、第一支撑板205、方管支撑结构 206和调整地脚207,设备底部由方管支撑结构206焊接组成,所述方管支撑结构206底部通过螺纹连接有调整地脚207,所述方管支撑结构206的上方通过螺丝安装有第一支撑板205,其上方通过螺丝安装两根方管立柱 204,所述方管立柱204前方安装有用于固定竖直支撑板203的垫高块202,所述垫高块202共为四件,所述竖直支撑板203的正面安装有两条第二直线导轨201,所述第二直线导轨201前方安装有直线滑块214,其前方安装有滑动夹具底板213,所述竖直支撑板203正面两侧均设有止动螺丝固定板210,其中通过设置的止动螺丝211来限制夹具横移的极限位置,所述竖直支撑板203正面两侧均设有第二缓冲垫227,所述滑动夹具底板213 背面安装有用于夹持第二同步带229的同步带固定板230,所述第二同步带229的两端设有相应的第二同步带轮221,且通过同步带轮固定板209 锁在滑动夹具底板213两侧,并通过安装在其侧面的第二同步带轮保护罩 208使其封闭,左侧的所述第二同步带轮221上方安装有第二联轴器220,所述第二联轴器220上设置有第二联轴器保护罩216,所述第二联轴器保护罩216下方固定有电机固定板218,其上方安装有作为夹具横移驱动设备的第二伺服电机215,所述滑动夹具底板213其正面安装有用于开启夹具吸附功能的电磁阀219,所述滑动夹具底板213其正面安装有用于将电磁阀219真空气路分成对应模具若干气路的分气块223,所述滑动夹具底板213正面安装有用于建立真空度的第二吸附真空腔224,以及固定在其前方的第二吸附杆225,其中滑动夹具前板212通过夹具板支撑柱222固定在滑动夹具底板213上,所述滑动夹具前板212上固定有第二吸附杆固定板226,所述第二吸附杆225从其孔位中穿过;

47.所述注塑成型移液器吸头的分料输送机构3由型材支架301组成,所述型材支架301上方安装有不良件储料箱312,所述不良件储料箱312上方安装有不良件落料箱311;所述型材支架301上安装有分料机构302、抽检机构303;所述型材支架301下安装托盘工装位移机构304,其上方安装有托盘工装运输机构306;所述型材支架301前方安装有气源组件安装板 314,其前方安装有三联件313和电磁阀岛315,所述分料机构302设计有所述型材支架301,其下方安装有下压气缸322安装板321,所述下压气缸 322安装板321上安装有下压气缸322,所述下压气缸322下方安装有平行夹气缸324固定板323,其下方安装有平行夹气缸324,所述平行夹气缸 324两侧安装有夹爪325,所述夹爪325下方是对应移液器吸头下落的托盘 326,机构上方设有固定箱体305,其上方安装有落料空心杆351,其通过落料杆固定板352与所述固定箱体305连接,所述落料空心杆351侧面安装有气接头353,所述落料空心杆351下方连接有输送管道354,所述输送管道354下方连接到所述平行夹气缸324固定板323的孔位上,所述托盘工装运输机构306由两件伺服电缸361安装在机构的所述型材支架301上,托盘工装夹具362安装在所述伺服电缸361上方滑块上,所述托盘工装夹具362上方承载大托盘363,其中一件所述伺服电缸361的前侧安装有第三伺服电机364,另一侧通过传动轴365与另一件所述伺服电缸361连接,所述抽检机构303由所述型材支架301和铝支撑件331组成,其上方安装有无杆气缸332,所述无杆气缸332上方滑块上安装有移动过渡件333,所述移动过渡件333中插入抽检托板334,所述抽检托板334上安装有吸头存放空心杆335,所

述托盘工装位移机构304下方有方管支架341组成底座,所述方管支架341上安装有纵移过渡板371,所述纵移过渡板371上安装有纵向伺服电缸307和第一直线导轨支撑件309,所述第一直线导轨支撑件309上安装有直线导轨组件391,所述纵向伺服电缸307和所述直线导轨组件391上安装横移过渡板381,其上方安装有横向伺服电缸308 和第二直线导轨支撑件392,所述第二直线导轨支撑件392上安装有所述直线导轨组件391,所述横向伺服电缸308和所述直线导轨组件391上安装位移板344,直线轴承393安装在所述位移板344四角,所述位移板344 上方安装顶升气缸342,所述顶升气缸342上方安装有第二支撑板345,其四角安装有导杆343,所述导杆343从下方所述直线轴承393中穿过,所述第二支撑板345上方用于承载大托盘363,在伺服电缸36的作用下可以实现大托盘363在平面方向修正位置,由顶升气缸342将大托盘363顶起。

48.通过本实用新型的上述方案,所述电气控制箱14设置在外围钣金框架 10一侧,所述外围钣金框架10顶部固定有顶板16,所述外围钣金框架10 上一侧开设有夹具移除窗口15,所述外围钣金框架10上另一侧开设有调试窗11,所述外围钣金框架10底部固定有地脚12,所述外围钣金框架10 底部靠近地脚处安装有脚轮13,所述地脚12和脚轮13分别为四个,所述外围钣金框架10上设置有第一操作按钮4,所述第一操作按钮4一侧设置有第二操作按钮5,所述第二操作按钮5一侧设置有设备指示灯6,所述设备指示灯6一侧设置有报警指示灯7,所述报警指示灯7一侧设置有急停按钮8,所述顶板16顶部一侧设置有三色报警灯9。

49.在具体应用时,其注塑成型移液器吸头的取出夹具2通过夹具移出窗口 15,通过吸取的方式从模具中一次取出全部移液器吸头,取出夹具再移入设备内,接着注塑成型移液器吸头的整体移栽机构1翻板转直,其前方吸附杆从吸取夹具上吸取下全部移液器吸头,然后翻板翻平,由伺服电缸驱动翻板选择性移动到抽检区、落料区或是不良件区,再通过注塑成型移液器吸头的分料输送机构3进行输送,满足速度高、效率高、良品率高以及自动化程度高的生产制造条件。

50.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限定本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1