一种模具的定模装置的制作方法

1.本实用新型涉及模具领域,具体的说是指一种模具的定模装置。

背景技术:

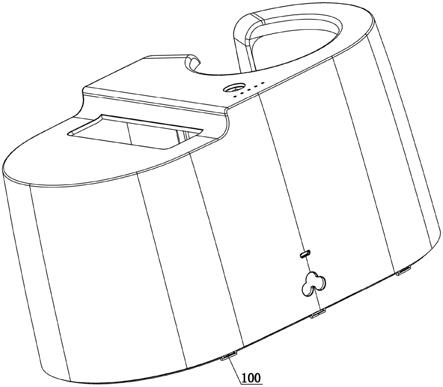

2.定模,是注塑模具和压铸模具中重要的组成部分,所述定模上设有模仁,用于产品的注塑或压铸成型。如图1、图2所示,模具产品的内侧面设有多组筋条,每组筋条的底部设有带有孔的卡扣100,同时该模具产品的内侧壁还设有两组连接筋200,每组连接筋200设有锁定柱300,在模仁的外侧壁设有多个卡扣的成型模头。现有的模具在脱模时通常是对卡扣的成型模头逐个进行侧抽,这会造成模具的脱模时间延长,而且模具的整体结构更复杂;而且对于连接筋200和锁定柱300的在模仁上的脱模,目前并未能实现。

技术实现要素:

3.本实用新型提供的是一种模具的定模装置,其主要目的在于克服现有技术存在的上述问题。

4.本实用新型采用如下的技术方案予以实现:

5.一种模具的定模装置,包括底板、两支撑座、升降板组、支撑板、推板、模仁推板及模仁,所述两支撑座左、右地设置于底板的顶面,所述升降板组设于底板的上方且位于两支撑座之间,所述支撑板设于两支撑座的顶面之间,所述推板可升降地设于支撑板的上方,所述推板的顶面设有凹槽,所述模仁推板设于凹槽内,所述模仁也设于凹槽内,且模仁推板套设于模仁的外周,所述模仁推板可升降地设置,所述模仁的外周设有多个卡扣成型模头,该多个卡扣成型模头随着模仁推板的升、降作后退、前进动作,所述模仁包括模仁本体、导滑座、驱动座以及两模座,所述导滑座设于模仁本体的后端,该导滑座的底部穿过推板与支撑板固定连接,所述驱动座设于导滑座的后端中部,该驱动座的底部与推板固定连接,所述两模座分别位于驱动座的左、右侧且与驱动座卡接,所述驱动座和两模座可沿着导滑座作倾斜的升降动作,所述两模座的下方均设有底模座,该底模座与推板固定连接,所述底模座相对导滑座竖直地设置。

6.进一步的,所述底板的下方设有油缸,该油缸的活塞杆穿过底板与升降板组的底面连接,所述升降板组的顶部设有多根第一连杆和多根第二连杆,所述多根第一连杆的顶部穿过支撑板与推板锁定连接,所述多根第二连杆的顶部穿过支撑板和推板与模仁推板锁定连接,所述推板上设有多个上下贯通的台阶孔,该台阶孔的下部直径小于上部直径,所述台阶孔内设有限位螺栓,该限位螺栓的底部与支撑板锁定连接,所述螺栓的螺栓帽与台阶孔的上部相适配,所述多根第一连杆上均套设有弹簧,该弹簧位于升降板组的顶面和支撑板的底面之间。

7.进一步的,所述模仁推板设有多个用于安装卡扣成型模头的安装槽,所述卡扣成型模头包括一体成型的模头和安装块,该安装块的两侧面均形成有l型切口,所述安装块的两侧均设有导条,该导条与模仁推板锁定连接,所述l型切口的横向面位于导条的底面下方

且互相抵触,所述安装块上设有导槽,该导槽内设有与其相适配的导块,该导块的底面与安装槽的内底面相抵触,所述导块设有上下贯通的导柱孔,该导柱孔内相对的两侧面为平行的第一倾斜面,每个安装槽内设有导柱,该导柱的底部穿过模仁推板、推板与支撑板锁定连接,所述导柱的顶部为导部,该导部位于导柱孔内,所述导部的两侧面为平行的第二倾斜面,每个第一倾斜面对应一个第二倾斜面且相互相贴合。

8.进一步的,所述导滑座的后端面为第三倾斜面,该导滑座的后端面设有倾斜的第一导轨,所述驱动座的前端面为与第三倾斜面相贴合的第三倾斜面,该驱动座的后端面设有与第一导轨相适配的第一导轨槽,所述第一导轨位于第一导轨槽内,所述导滑座的后端面设有倾斜的两第二导轨槽,该两第二导轨槽分别位于第一导轨的左、右侧,所述驱动座的左、右侧均设有凸部,所述两模座的后端面均设有与第二导轨槽相适配的第二导轨,该第二导轨位于第二导轨槽内,所述两模座的侧面均设有与凸部相适配的卡槽,所述凸部位于对应的卡槽内。

9.进一步的,所述模仁的外周设有可移动的梅花孔成型模头和通孔成型模头。

10.进一步的,所述升降板组上设有多个顶针,该多个顶针的顶部穿过支撑板、推板、模仁推板及模仁,且该多个顶针的顶面与模仁的顶面平齐。

11.进一步的,所述底板和支撑板之间设有多根支撑杆,该多根支撑杆穿过升降板组。

12.进一步的,所述底板和支撑板之间设有多根导杆,该多根导杆穿过升降板组。

13.由上述对本实用新型的描述可知,和现有技术相比,本实用新型具有如下优点:本实用新型结构新颖、设计巧妙,所述卡扣成型模头用于模具产品的卡扣成型,所述两模座和对应的底模座用于模具产品的连接筋和锁定柱的成型,所述推板和模仁推板可进行升降,在脱模时,推板和模仁推板同时上升,模仁推板上升带动多个卡扣成型模头作后退动作,同时推板带动驱动座和两模座沿着导滑座作斜向上上升、底模座沿着导滑座竖直地上升,此时卡扣成型模头与模仁分离、模具产品的连接筋和锁定柱也与模仁分离,所述推板上升一段距离后停止上升,模仁推板继续上升,从而将模具产品顶出。本实用新型通过推板和模仁推板的升、降可以同时带动多个卡扣成型模头进行后退、前进,同时又可带动两模座与对应的底模座分离,大大缩短了脱模时间。

附图说明

14.图1为模具产品的结构图。

15.图2为模具产品在另一角度的结构图。

16.图3为本实用新型的结构图。

17.图4为本实用新型在另一角度的结构图。

18.图5为本实用新型的结构分解图。

19.图6为图5中a处的局部放大图。

20.图7为本实用新型推板的结构图。

21.图8为本实用新型卡扣成型模头的结构图。

22.图9为本实用新型导块的结构图。

23.图10为本实用新型导柱的结构图。

具体实施方式

24.参照图3、图5、图6和图7。一种模具的定模装置,包括底板1、两支撑座2、升降板组3、支撑板4、推板5、模仁推板6及模仁7。所述两支撑座2左、右地设置于底板1的顶面,所述升降板组3设于底板1的上方且位于两支撑座2之间,所述支撑板4设于两支撑座2的顶面之间,所述推板5可升降地设于支撑板4的上方,所述推板5的顶面设有凹槽51,所述模仁推板6设于凹槽51内,所述模仁7也设于凹槽51内,且模仁推板6套设于模仁7的外周,所述模仁推板6可升降地设置。所述模仁7的外周设有多个卡扣成型模头8,该多个卡扣成型模头8随着模仁推板6的升、降作后退、前进动作。所述模仁7包括模仁本体71、导滑座72、驱动座73以及两模座74,所述导滑座72设于模仁本体71的后端,该导滑座72的底部穿过推板5与支撑板4固定连接,所述驱动座73设于导滑座72的后端中部,该驱动座73的底部与推板5固定连接,所述两模座74分别位于驱动座73的左、右侧且与驱动座73卡接。所述驱动座73和两模座74可沿着导滑座72作倾斜的升降动作,所述两模座74的下方均设有底模座75,该底模座75与推板5固定连接,所述底模座75相对导滑座72竖直地设置。

25.参照图3至图7。所述底板1的下方设有油缸(图中未示出),该油缸(图中未示出)的活塞杆穿过底板1与升降板组3的底面连接,所述升降板组3的顶部设有多根第一连杆9和多根第二连杆10,所述多根第一连杆9的顶部穿过支撑板4与推板5锁定连接,所述多根第二连杆10的顶部穿过支撑板4和推板5与模仁推板6锁定连接。所述推板5上设有多个上下贯通的台阶孔52,该台阶孔52的下部直径小于上部直径,所述台阶孔52内设有限位螺栓11,该限位螺栓11的底部与支撑板4锁定连接,所述螺栓11的螺栓帽111与台阶孔52的上部相适配。所述多根第一连杆9上均套设有弹簧12,该弹簧12位于升降板组3的顶面和支撑板4的底面之间。所述油缸(图中未示出)用于带动升降板组3的升降,当升降板组3在上升时,推板5和模仁推板6同时上升,当推板5上升一段距离后,台阶孔52的上部和下部之间的台阶50与螺栓11的螺栓帽111相抵触,此时推板5无法继续上升,模仁推板6可继续上升。

26.参照图5至图10。所述模仁推板6设有多个用于安装卡扣成型模头8的安装槽61,所述卡扣成型模头8包括一体成型的模头81和安装块82,该安装块82的两侧面均形成有l型切口83,所述安装块82的两侧均设有导条13,该导条13与模仁推板6锁定连接,所述l型切口83的横向面位于导条13的底面下方且互相抵触。所述安装块82上设有导槽84,该导槽84内设有与其相适配的导块14,该导块14的底面与安装槽61的内底面相抵触,所述导块14设有上下贯通的导柱孔141,该导柱孔141内相对的两侧面为平行的第一倾斜面142,每个安装槽61内设有导柱15,该导柱15的底部穿过模仁推板6、推板5与支撑板4锁定连接,所述导柱15的顶部为导部151,该导部151位于导柱孔141内,所述导部151的两侧面为平行的第二倾斜面152,每个第一倾斜面142对应一个第二倾斜面152且相互相贴合。所述模仁推板6上升时导块14随着上升,并且在第一倾斜面142和第二倾斜面152的配合下导块14作后退动作,从而带动卡扣成型模头8作后退动作。

27.参照图5和图6。所述导滑座72的后端面为第三倾斜面721,该导滑座72的后端面设有倾斜的第一导轨722,所述驱动座73的前端面为与第三倾斜面721相贴合的第三倾斜面731,该驱动座73的后端面设有与第一导轨722相适配的第一导轨槽732,所述第一导轨722位于第一导轨槽732内。所述导滑座72的后端面设有倾斜的两第二导轨槽723,该两第二导轨槽723分别位于第一导轨722的左、右侧,所述驱动座73的左、右侧均设有凸部733,所述两

模座74的后端面均设有与第二导轨槽723相适配的第二导轨741,该第二导轨741位于第二导轨槽723内,所述两模座74的侧面均设有与凸部733相适配的卡槽742,所述凸部733位于对应的卡槽742内。所述推板5上升时带动驱动座73和两模座74沿着导滑座72作斜向上上升、底模座75沿着导滑座72竖直地上升。

28.参照图3。所述模仁7的外周设有可移动的梅花孔成型模头16和通孔成型模头17,所述梅花孔成型模头16和通孔成型模头17由一气缸带动移动,该梅花孔成型模头16和通孔成型模头17为本领域的常规手段,在此不再赘述。当脱模前,先对梅花孔成型模头16和通孔成型模头17作后退动作。

29.参照图3至图6。所述升降板组3上设有多个顶针18,该多个顶针18的顶部穿过支撑板4、推板5、模仁推板6及模仁7,且该多个顶针18的顶面与模仁7的顶面平齐。所述多个顶针18可在模仁推板6对模具产品的顶起时起到助推作用。所述底板1和支撑板4之间设有多根支撑杆19和多根导杆20,该多根支撑杆19和多根导杆20穿过升降板组3。

30.参照图3至图10。本实用新型的设计原理如下:所述卡扣成型模头8用于模具产品的卡扣100成型,所述两模座74和对应的底模座75用于模具产品的连接筋200和锁定柱300的成型。所述推板5和模仁推板6可进行升降,在脱模时,推板5和模仁推板6同时上升,模仁推板6上升带动多个卡扣成型模头8作后退动作,同时推板5带动驱动座73和两模座74沿着导滑座72作斜向上上升、底模座75沿着导滑座72竖直地上升,此时卡扣成型模头8与模仁7分离、模具产品的连接筋200和锁定柱300也与模仁7分离,所述推板5上升一段距离后停止上升,模仁推板6继续上升,从而将模具产品顶出。

31.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1