一种耳机塞油压模具的制作方法

1.本实用新型涉及模具技术领域,尤其是指一种耳机塞油压模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工,素有“工业之母”的称号。油压模具属于冲压的一种,也是利用成型材料物理状态的改变来成型所需形状的产品,市面上的大部分橡胶、硅胶等制品均可以采用该种模具来成型。

3.如说明书附图1和图2所示,为耳机塞01,其包括产品外形02、设置于上部的上部孔03、设置于产品外形02内的内环腔04、位于内环腔04内的圆柱凸起05、设置于圆柱凸起05的柱孔06及位于柱孔06内的镂空孔07、所述镂空孔07分别与柱孔06和上部孔03连通。目前,现有的油压模具不能完全成型该结构的耳机塞01,成型时,内部的柱孔06及镂空孔07都需要进一步加工得到,并且也不能大规模的批量生产,给生产带来不便,不能满足实际生产的需求,亟需提供一种解决方案。

技术实现要素:

4.本实用新型针对现有技术的不足,提供一种耳机塞油压模具,其易于耳机塞整体一次性成型且可以实现对产品的批量成型,提高产品的生产效率,以满足生产需求。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型提供一种耳机塞油压模具,包括上模板、上中模板、下中模板及下模板;所述上中模板安装于上模板;所述上中模板设置有多个用于成型产品外形的上型腔,所述上型腔内设置有用于成型产品上部孔的上型芯;所述下中模板的一侧面设置有与上型腔配合的中型芯,所述中型芯设置有贯穿下中模板的中型腔;所述下模板设置有与中型腔配合的下型芯,所述下型芯的端部设置有用于成型产品内网孔的多个凸起;合模时,所述中型芯伸入上型腔内,所述上型芯和下型芯均伸入中型腔内,且凸起与上型腔对接。

7.其中,所述上型芯的端面上设置有与凸起对应的避让孔,合模时,所述凸起伸入避让孔内。

8.其中,所述下模板设置有用于容纳下中模板的容置槽,所述容置槽内设置下凸台,所述下型芯设置于下凸台上;所述下中模板设置有与下凸台配合的下凹槽,所述中型腔设置于下凹槽内。

9.其中,所述上模板设置有上凸台和定位部;所述上中模板设置有与上凸台配合的上凹槽及与定位部配合的定位槽。

10.本实用新型的有益效果:

11.本实用新型提供一种耳机塞油压模具,实际使用时,上中模板、下中模板和下模板

处于开模状态时,将用于成型耳机塞的硅胶、橡胶等原料放置于中型芯或上型腔处,在油压机构等的驱动下,上中模板、下中模板和下模板合模,所述中型芯伸入上型腔内,所述上型芯和下型芯均伸入中型腔内,且凸起与上型腔对接,对耳机塞进行成型。然后,对上中模板、下中模板和下模板开模,从中型芯上取下耳机塞,从而实现对耳机塞成型。本耳机塞油压模具采用上模板、上中模板、下中模板和下模板组合结构,可对复杂结构的耳机塞成型,一次性成型得到耳机塞,且可以实现对耳机塞产品的批量生产,提高产品的生产效率,以满足生产需求。

附图说明

12.图1为本实用新型所述的耳机塞的立体结构示意图。

13.图2为本实用新型所述的耳机塞的另一视角的立体结构示意图。

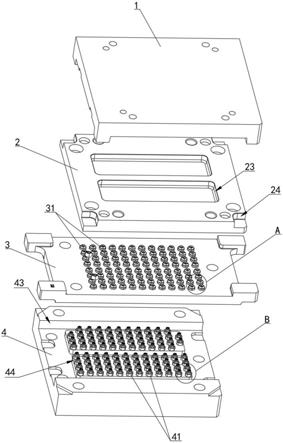

14.图3为本实用新型所述的油压模具的立体结构示意图。

15.图4为本实用新型所述的油压模具的分解结构示意图。

16.图5为图4中a处的放大图。

17.图6为图4中b处的放大图。

18.图7为本实用新型所述的油压模具的另一分解结构示意图。

19.图8为图7中c处的放大图。

20.图9为图7中d处的放大图。

具体实施方式

21.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

22.参考图1至图9所示,一种耳机塞油压模具,包括上模板1、上中模板2、下中模板3及下模板4;所述上中模板2安装于上模板1;所述上中模板2设置有多个用于成型产品外形的上型腔21,所述上型腔21内设置有用于成型产品上部孔的上型芯22;所述下中模板3的一侧面设置有与上型腔21配合的中型芯31,所述中型芯31设置有贯穿下中模板3的中型腔32;所述下模板4设置有与中型腔32配合的下型芯41,所述下型芯41的端部设置有用于成型产品内网孔的多个凸起42;合模时,所述中型芯31伸入上型腔21内,所述上型芯22和下型芯41均伸入中型腔32内,且凸起42与上型腔21对接。

23.实际使用时,上中模板2、下中模板3和下模板4处于开模状态时,将用于成型耳机塞的硅胶、橡胶等原料放置于中型芯31或上型腔21处,在油压机构等的驱动下,上中模板2、下中模板3和下模板4合模,所述中型芯31伸入上型腔21内,所述上型芯22和下型芯41均伸入中型腔32内,且凸起42与上型腔21对接,对耳机塞01进行成型。具体的,所述中型芯31与上型腔21之间成型得到产品外形02,所述上型芯22成型得到上部孔03,所述中型芯31成型得到内环腔04,所述中型芯31与下型芯41之间成型得到圆柱凸起05,所述下型芯41成型得到柱孔06,所述凸起42成型得到镂空孔07。

24.然后,对上中模板2、下中模板3和下模板4开模,从中型芯31上取下耳机塞01,从而实现对耳机塞01成型。本耳机塞油压模具采用上模板1、上中模板2、下中模板3和下模板4组

合结构,可对复杂结构的耳机塞成型,一次性成型得到耳机塞01,且可以实现对耳机塞产品的批量生产,提高产品的生产效率,以满足生产需求。

25.本实施例中,所述上型芯22的端面上设置有与凸起42对应的避让孔221,合模时,所述凸起42伸入避让孔221内。所述上型芯22的端面与凸起42对接后,要保证其间没有空隙或空隙足够小以确保不会有胶料进入,从而成型得到镂空孔07。当凸起42适当伸入避让孔221内或与避让孔221平齐时,即保证不会有胶料进入,从而保证产品的质量。

26.本实施例中,所述下模板4设置有用于容纳下中模板3的容置槽43,所述容置槽43内设置下凸台44,所述下型芯41设置于下凸台44上;所述下中模板3设置有与下凸台44配合的下凹槽34,所述中型腔32设置于下凹槽34内。合模后,下中模板3位于容置槽43内,所述下凸台44位于下凹槽34内,从而实现下中模板3与下模板4相互定位和锁紧,其结构稳定,成型出来产品可靠,误差小,提产品的成型精度。

27.本实施例中,所述上模板1设置有上凸台13和定位部14;所述上中模板2设置有与上凸台13配合的上凹槽23及与定位部14配合的定位槽24,使得上模板1与上中模板2安装方便和固定可靠,从而提高模具的整体强度。

28.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1