一种基于注塑机的针阀控制系统的制作方法

1.本实用新型涉及注塑机技术领域,尤其涉及一种基于注塑机的针阀控制系统。

背景技术:

2.目前,针对多型腔的模具,产品相同,重量及大小需要一致,注塑机的工作原理与打针用的注射器相似,它是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。注射过程中,针阀控制只是根据螺杆位置或者时间进行开关。针对此类型模具(多型腔的模具),现在只能通过试模工的经验来设定各个模腔的螺杆位置以及时间参数来控制针阀的开启与关闭,以使各个模腔内的塑件重量以及大小尽量相同。

技术实现要素:

3.为了解决目前仅通过设定螺杆位置或者注射时间来控制针阀的开启与关闭而导致的各个模腔内的塑件重量存在差异的问题,本发明提出了一种基于注塑机的针阀控制系统,包括:

4.针阀控制模块,其包括针阀注射控制单元与针阀保压控制单元,所述针阀注射控制单元用于开启或关闭模具型腔的进料,所述针阀保压控制单元用于开启或关闭模具型腔的保压;

5.模具型腔模块,其包含若干个模具型腔,每个模具型腔对应设置一个针阀控制模块,所述模具型腔用于在开启针阀注射控制单元后,根据注射的进料对产品进行成型;

6.实时检测模块,其包括若干个压力传感器,一个模具型腔对应设置一个压力传感器,以实时获取各个模具型腔在进料过程中的模拟量信号,并将模拟量信号发送至控制模块;

7.控制模块,用于根据模拟量信号获取各个模具型腔的实际模腔压力,当实际模腔压力已达到预设基准阀值时关闭该模具型腔对应的针阀注射控制单元以停止进料,并在各模具型腔的实际模腔压力均已达到预设基准阀值时,反馈控制信号至针阀控制模块,以打开针阀保压控制单元对各个模具型腔同时进行保压。

8.优选地,所述系统还包括:

9.基准模块,用于设定从注射转为保压的预设基准阀值,即实际模腔压力达到预设基准阀值时,关闭对应的针阀注射控制单元以停止进料。

10.优选地,所述控制模块还包括:

11.转换单元,用于将模拟量信号转换为实际模腔压力。

12.优选地,所述实时检测模块与控制模块之间通过i/o点的方式进行数据的通讯。

13.优选地,所述压力传感器采用霍尔传感器。

14.优选地,所述系统还包括:

15.触摸显示屏,用于显示实时检测模块检测到的各个模具型腔的实际模腔压力,以

及模具型腔的实际进料时间、实际保压时间。

16.与现有技术相比,本实用新型至少具有以下有益效果:

17.(1)本实用新型通过在各个模具型腔内设置压力传感器,并实时获取各个模具型腔在进料过程中的实际模腔压力,以便精确的控制对应的针阀注射控制单元的开关状态,以随时停止注射,因此解决了目前仅通过设定螺杆位置或者注射时间来控制针阀的开启与关闭而导致的各个模腔内的塑件重量存在差异的问题;

18.(2)本实用新型通过基准模块科学的设定转保压的预设基准阀值,并在各模具型腔的实际模腔压力均已达到预设基准阀值时,反馈控制信号至针阀控制模块,以打开针阀保压控制单元对各个模具型腔同时进行保压,由此可见,本实用新型对各个模具型腔的实际模腔压力进行实时判断,在各个模具型腔的实际模腔压力完全一致时,同时进行保压,该技术手段保证了每个模具型腔的产品重量、产品尺寸一致的同时,提高了产品的质量、合格率、注塑的技术以及生产效率。

附图说明

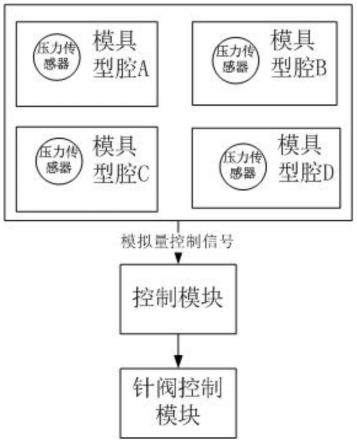

19.图1为一种基于注塑机的针阀控制系统的系统结构图。

具体实施方式

20.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

21.实施例一

22.为了解决目前仅通过设定螺杆位置或者注射时间来控制针阀的开启与关闭而导致的各个模腔内的塑件重量存在差异的问题,如图1所示,本发明提出了一种基于注塑机的针阀控制系统,包括:

23.针阀控制模块,其包括针阀注射控制单元与针阀保压控制单元,所述针阀注射控制单元用于开启或关闭模具型腔的进料,所述针阀保压控制单元用于开启或关闭模具型腔的保压;

24.模具型腔模块,其包含若干个模具型腔,每个模具型腔对应设置一个针阀控制模块,所述模具型腔用于在开启针阀注射控制单元后,根据注射的进料对产品进行成型;

25.实时检测模块,其包括若干个压力传感器,一个模具型腔对应设置一个压力传感器,以实时获取各个模具型腔在进料过程中的模拟量信号,并将模拟量信号发送至控制模块;

26.本实用新型通过在各个模具型腔内设置压力传感器,并实时获取各个模具型腔在进料过程中的实际模腔压力,以便精确的控制对应的针阀注射控制单元的开关状态,以随时停止注射,因此解决了目前仅通过设定螺杆位置或者注射时间来控制针阀的开启与关闭而导致的各个模腔内的塑件重量存在差异的问题。

27.控制模块,用于根据模拟量信号获取各个模具型腔的实际模腔压力,当实际模腔压力已达到预设基准阀值时关闭该模具型腔对应的针阀注射控制单元以停止进料,并在各模具型腔的实际模腔压力均已达到预设基准阀值时,反馈控制信号至针阀控制模块,以打开针阀保压控制单元对各个模具型腔同时进行保压。

28.需要说明的是,在各模具型腔的实际模腔压力均已达到预设基准阀值时,反馈控制信号至针阀控制模块,以打开针阀保压控制单元对各个模具型腔同时进行保压,即从注射成型阶段转为保压阶段。

29.本实施例中以一副具有四个型腔(a/b/c/d)的模具来进行解释,各型腔对应的产品相同,在每个型腔上装一个压力传感器,每个型腔由一个针阀(即一个针阀控制模块)控制。假设以型腔d达到80bar(所述80bar即设定的预设基准阀值)才能开始保压,型腔a/b/c/d分别达到80bar时间预计3s/4s/5s/6s。当型腔a/b/c达到80bar时,型腔a/b/c对应的针阀注射控制单元分别关闭(不注射),直到型腔d达到80bar时,所有型腔对应的针阀保压控制单元同时开启,注塑机开始保压。

30.所述系统还包括:

31.基准模块,用于设定从注射转为保压的预设基准阀值,即实际模腔压力达到预设基准阀值时,关闭对应的针阀注射控制单元以停止进料。

32.所述控制模块还包括:

33.转换单元,用于将模拟量信号转换为实际模腔压力。

34.所述实时检测模块与控制模块之间通过i/o点的方式进行数据的通讯。

35.所述压力传感器采用霍尔传感器。

36.所述系统还包括:

37.触摸显示屏,用于显示实时检测模块检测到的各个模具型腔的实际模腔压力,以及模具型腔的实际进料时间、实际保压时间。

38.本实用新型通过基准模块科学的设定转保压的预设基准阀值,并在各模具型腔的实际模腔压力均已达到预设基准阀值时,反馈控制信号至针阀控制模块,以打开针阀保压控制单元对各个模具型腔同时进行保压,由此可见,本实用新型对各个模具型腔的实际模腔压力进行实时判断,在各个模具型腔的实际模腔压力完全一致时,同时进行保压,该技术手段保证了每个模具型腔的产品重量、产品尺寸一致的同时,提高了产品的质量、合格率、注塑的技术以及生产效率。

39.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

40.另外,在本发明中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

41.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种

技术方案的结合不存在,也不在本发明要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1