一种自动吹气脱模的液态硅胶生产模具的制作方法

1.本实用新型涉及模具技术领域,具体涉及一种自动吹气脱模的液态硅胶生产模具。

背景技术:

2.液态硅胶模具与塑胶模具在生产时最大的区别在于,塑胶模具可以在模具本身做顶针、推板之类的顶出系统,可以不使用机械手也能全自动掉落,但是液态硅胶产品不同,由于液态硅胶的流动性太强,因此如果在模具本身设计顶出系统的话,液态硅胶产品就会顺着顶出系统留出去,从而产生披锋,生产出来的产品即为不良产品,因此液态硅胶产品出模要难于塑胶产品。传统的液态硅胶产品出模有以下两种方法:

3.1.人工取件:通过人工配合一些工具将产品从模具里面取出来。这种方法用的比较普遍,节省模具的成本,节省机械手的成本,但是生产效率太低,人工成本太高。

4.2.机械手取产品:用机械手来代替人工,实现全自动化生产。这种方法需要定制一台机械手,但是目前市面上液态硅胶机械手供不应求,因此不仅价格昂贵,而且很难购买到,大大制约了液态硅胶产品出模的自动化生产实施。

技术实现要素:

5.为解决现有技术中的问题,本实用新型提供一种自动吹气脱模的液态硅胶生产模具,通过在液态硅胶生产模具内设置相互配合的顶出结构、防冲退结构和吹气脱模结构,能够自动接通和关闭气道出气口,吹出液态硅胶产品和阻挡液态硅胶产品回流,结构简单,使用方便,不仅降低了成本,而且实现了全自动化生产,大幅度提高了液态硅胶产品出模的生产效率,解决了传统液态硅胶产品出模人工成本高、生产效率低、不能够自动化生产、机械手取件成本高的问题。

6.本实用新型提供的一种自动吹气脱模的液态硅胶生产模具,包括由外而内设置的固定结构、进料结构、顶出结构、隔热结构和成型结构,所述固定结构外侧与注塑机固定连接,内侧分别与所述进料结构、所述顶出结构固定相连,所述隔热结构外侧分别与所述进料结构、所述顶出结构固定连接,所述隔热结构内侧与所述成型结构固定连接,所述成型结构内设有防冲退结构和吹气脱模结构,所述吹气脱模结构包括气道、推杆镶件、活动镶件和斜度杆,所述顶出结构包括推杆,所述推杆设置于所述气道外侧,所述推杆与所述推杆镶件固定连接,所述推杆镶件分别与所述斜度杆、所述活动镶件活动连接,所述斜度杆与所述活动镶件固定连接,所述推杆镶件能够在所述推杆、所述活动镶件和所述斜度杆的互相配合下自动接通和关闭气道出气口,吹出液态硅胶产品和阻挡液态硅胶产品回流。

7.本实用新型作进一步改进,所述气道进气口设有吹气接头,所述气道穿过所述顶出结构、所述隔热结构和所述成型结构设置。

8.本实用新型作进一步改进,所述固定结构包括上固定板和下固定板,所述上固定板和所述下固定板外侧均与注塑机固定连接,所述进料结构穿过所述上固定板,所述下固

定板内侧与所述顶出结构固定连接。

9.本实用新型作进一步改进,所述上固定板外侧还设有固定连接的定位环。

10.本实用新型作进一步改进,所述进料结构包括流道板和冷咀,所述冷咀依次穿过所述上固定板和所述流道板,所述冷咀内设有固定连接的气缸滑动块和阀针,所述气缸滑动块与所述上固定板活动连接。

11.本实用新型作进一步改进,所述顶出结构还包括支撑脚、固定连接的顶针底板和顶针面板,所述支撑脚与所述下固定板固定连接,所述顶针底板和所述顶针面板活动连接于所述支撑脚内,所述顶针面板与所述推杆的一端固定连接,所述气道穿过所述顶针面板,所述吹气接头设置于所述顶针面板外侧。

12.本实用新型作进一步改进,所述顶针底板靠近所述下固定板的一面设有推拉杆,所述下固定板还设有能够容纳所述推拉杆的凹槽。

13.本实用新型作进一步改进,所述隔热结构包括前隔热板和后隔热板,所述前隔热板外侧与所述流道板固定连接,所述后隔热板外侧与所述支撑脚固定连接,所述前隔热板、所述后隔热板的内侧与所述成型结构固定连接。

14.本实用新型作进一步改进,所述成型结构包括活动连接的型芯固定板和型腔固定板,所述型芯固定板内设有固定相连的型芯,所述型腔固定板内设有固定相连的型腔,所述型芯和所述型腔能够围合成用于容纳液态硅胶产品的容纳空间。

15.本实用新型作进一步改进,所述防冲退结构包括铲基和耐磨片,所述铲基与所述型芯固定板固定连接,所述铲基与所述型腔固定板活动连接,所述耐磨片固定设置于所述铲基与所述型腔固定板连接处。

16.与现有技术相比,本实用新型的有益效果是:本实用新型提供一种自动吹气脱模的液态硅胶生产模具,通过在液态硅胶生产模具内设置相互配合的顶出结构、防冲退结构和吹气脱模结构,能够自动接通和关闭气道出气口,吹出液态硅胶产品和阻挡液态硅胶产品回流,结构简单,使用方便,不仅降低了成本,而且实现了全自动化生产,大幅度提高了液态硅胶产品出模的生产效率,解决了传统液态硅胶产品出模人工成本高、生产效率低、不能够自动化生产、机械手取件成本高的问题。

附图说明

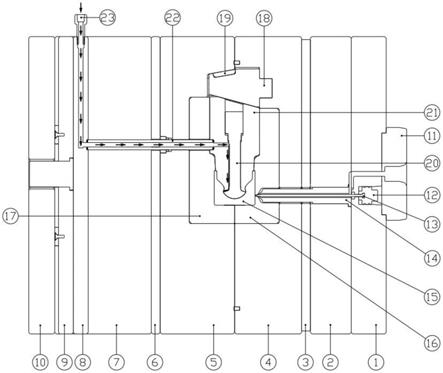

17.图1为本实用新型一种自动吹气脱模的液态硅胶生产模具具体结构图;

18.图2为本实用新型一种自动吹气脱模的液态硅胶生产模具开模顶出产品的结构示意图;

19.图3为图2中a-a局部详细平面图;

20.图4为图2中a-a局部详细立体图;

21.图5为图2中b-b局部放大图。

22.图中,1-上固定板、2-流道板、3-前隔热板、4-型芯固定板、5-型腔固定板、6-后隔热板、7-支撑脚、8-顶针面板、9-顶针底板、10-下固定板、11-定位环、12-气缸滑动块、13-阀针、14-冷咀、15-液态硅胶产品、16-型芯、17-型腔、18-铲基、19-耐磨片、20-推杆镶件、21-活动镶件、22-推杆、23-吹气接头、24-斜度杆。

具体实施方式

23.下面结合附图和实施例对本实用新型做进一步详细说明。

24.如图1-5所示,本实用新型提供的一种自动吹气脱模的液态硅胶生产模具,包括由外而内设置的固定结构、进料结构、顶出结构、隔热结构和成型结构,所述固定结构外侧与注塑机固定连接,内侧分别与所述进料结构、所述顶出结构固定相连,所述隔热结构外侧分别与所述进料结构、所述顶出结构固定连接,所述隔热结构内侧与所述成型结构固定连接,所述成型结构内设有防冲退结构和吹气脱模结构,所述吹气脱模结构包括气道、推杆镶件20、活动镶件21和斜度杆24,所述顶出结构包括推杆22,所述推杆22设置于所述气道外侧,所述推杆22与所述推杆镶件20固定连接,所述推杆镶件20分别与所述斜度杆24、所述活动镶件21活动连接,所述斜度杆24与所述活动镶件21固定连接,所述推杆镶件20能够在所述推杆22、所述活动镶件21和所述斜度杆24的互相配合下自动接通和关闭气道出气口,吹出液态硅胶产品15和阻挡液态硅胶产品15回流。

25.如图1和2所示,所述气道进气口设有吹气接头23,所述气道穿过所述顶出结构、所述隔热结构和所述成型结构设置,图中箭头表示气流运动方向。

26.如图1和2所示,所述固定结构包括上固定板1和下固定板10,所述上固定板1和所述下固定板10外侧均与注塑机固定连接,所述进料结构穿过所述上固定板1,所述下固定板10内侧与所述顶出结构固定连接。

27.如图1和2所示,所述上固定板1外侧还设有固定连接的定位环11,用于液态硅胶生产模具与注塑机进行定位对准。

28.如图1和2所示,所述进料结构包括流道板2和冷咀14,所述冷咀14依次穿过所述上固定板1和所述流道板2,所述冷咀14内设有固定连接的气缸滑动块12和阀针13,所述气缸滑动块12与所述上固定板1活动连接,所述流道板2用于固定冷咀14。

29.如图1和2所示,所述顶出结构还包括支撑脚7、固定连接的顶针底板9和顶针面板8,所述支撑脚7与所述下固定板10固定连接,所述顶针底板9和所述顶针面板8活动连接于所述支撑脚7内,所述顶针面板8与所述推杆22的一端固定连接,所述气道穿过所述顶针面板8,所述吹气接头23设置于所述顶针面板8外侧,所述支撑脚7用来支撑起一个空间,给顶针面板8、顶针底板9来活动。

30.如图1和2所示,所述顶针底板9靠近所述下固定板10的一面设有推拉杆,所述下固定板10还设有能够容纳所述推拉杆的凹槽。

31.如图1和2所示,所述隔热结构包括前隔热板3和后隔热板6,所述前隔热板3外侧与所述流道板2固定连接,所述后隔热板6外侧与所述支撑脚7固定连接,所述前隔热板3、所述后隔热板6的内侧与所述成型结构固定连接,所述前隔热板3和所述后隔热板6的作用是为了防止成型结构中型芯16、型腔17的温度流失。

32.如图1和2所示,所述成型结构包括活动连接的型芯固定板4和型腔固定板5,所述型芯固定板4内设有固定相连的型芯16,所述型腔固定板5内设有固定相连的型腔17,所述型芯16和所述型腔17能够围合成用于容纳液态硅胶产品15的容纳空间。

33.如图1和2所示,所述防冲退结构包括铲基18和耐磨片19,所述铲基18与所述型芯固定板4固定连接,所述铲基18与所述型腔固定板5活动连接,所述耐磨片19固定设置于所述铲基18与所述型腔固定板5连接处,铲基18主要是用来防止注塑压力将活动镶件21冲后

退,耐磨片19是用来防止频繁开模合模导致铲基18与型腔固定板5连接处损坏。

34.工作原理,如图1-5所示,整套液态硅胶生产模具通过上固定板1与下固定板10来固定在注塑机上面,流道板2用来固定冷咀14,前隔热板3、后隔热板6的作用是为了防止型芯16、型腔17的温度流失,型芯固定板4、型腔固定板5是用来固定型芯16、型腔17,支撑脚7用来支撑起一个空间,给顶针面板8、顶针底板9来活动,定位环11用于液态硅胶生产模具与注塑机进行定位对准,铲基18和耐磨片19主要是用来防止注塑压力将活动镶件21冲后退,推杆镶件20、活动镶件21、推杆22、气道、斜度杆24形成一个能够通过吹气将液态硅胶吹掉落的结构,是整个液态硅胶生产模具实现全自动生产的核心结构。

35.这个结构的核心技术在于用吹气的方式,将产品吹掉落,但是却不能直接用气路连接到产品,因为液态硅胶极强的流动性,只要气流能通过的通道,液态硅胶就能流入该通道内,从而堵死气道。因此本实用新型的液态硅胶生产模具,在注塑的时候,气道是处于封闭状态,在开模顶出液态硅胶产品之时,气道是处于开放的状态。

36.如图3和4所示,推杆镶件20与斜度杆24是装配在一起的,斜度杆24固定在液态硅胶生产模具上面不可运动,推杆镶件20最终会被推杆22带着运动,如图3所示,当推杆镶件20往左右箭头方向运动时,因为有斜度杆24有一定的斜度,同时推杆镶件20还有上下箭头方向运动,最终如图5所示,接通了气道,这个时候,往吹气接头23里面吹气,气流就可以顺着气道将液态硅胶产品吹下来。当推杆22往回走的时候,同样因为斜度杆24斜度的原理,推杆镶件20可以将气路封闭,防止液态硅胶流入气道。

37.由上可知,本实用新型提供一种自动吹气脱模的液态硅胶生产模具,通过在液态硅胶生产模具内设置相互配合的顶出结构、防冲退结构和吹气脱模结构,能够自动接通和关闭气道出气口,吹出液态硅胶产品和阻挡液态硅胶产品回流,结构简单,使用方便,不仅降低了成本,而且实现了全自动化生产,大幅度提高了液态硅胶产品出模的生产效率,解决了传统液态硅胶产品出模人工成本高、生产效率低、不能够自动化生产、机械手取件成本高的问题。

38.以上所述之具体实施方式为本实用新型的较佳实施方式,并非以此限定本实用新型的具体实施范围,本实用新型的范围包括并不限于本具体实施方式,凡依照本实用新型所作的等效变化均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1