一种半自动鞍形PE管件焊接设备的制作方法

一种半自动鞍形pe管件焊接设备

技术领域

1.本实用新型涉及pe管加工领域,特别涉及一种半自动鞍形pe管件焊接设备。

背景技术:

2.随着工业生产的快速发展,工厂对pe管件需求量不断增加,伴随着各类生产工艺的改进,三通pe管件成为管道输送相关产业的必需品。三通pe管件很难通过模压加工一次成型,且工业生产需要的三通pe管各式各样,因此鞍形pe 管件焊接成为三通pe管件的主要加工方式。传统鞍形pe管件焊接过程步骤繁琐,效率低且伴随着管道熔融过程易出现烫伤作业人员的情况,而现有辅助焊接装置很难适应不同管径下的流水线作业,因此急需一种适应流水线生产的半自动鞍形pe管件辅助焊接装置。

技术实现要素:

3.针对上述的不足,本实用新型提供了一种半自动鞍形pe管件焊接设备。

4.本实用新型是通过以下技术方案实现的:一种半自动鞍形pe管件焊接设备,包括设备底座、自动旋转支架、鞍座焊口加工装置、鞍座加热装置、鞍座焊口加热装置、夹取装置和冷却装置,所述设备底座固定在地面上,所述自动旋转支架前端与设备底座前端固定连接,所述自动旋转支架后端与设备底座前端旋转连接,所述鞍座焊口加工装置固定连接在所述设备底座后端,所述鞍座加热装置固定在所述设备底座右侧,所述鞍座焊口加热装置、夹取装置和冷却装置分别按照顺序固定连接在所述自动旋转支架后端的三个周向面上。

5.作为优化,所述设备底座固定连接有自动旋转支架安装台、鞍座焊口加工装置安装台、管道固定装置安装台和鞍座加热装置安装台,所述自动旋转支架安装台位于所述设备底座的前端,所述自动旋转支架安装台设置有l形支架,所述鞍座焊口加工装置安装台位于所述设备底座的后端,所述管道固定装置安装台位于所述设备底座的中间位置且贯穿设备底座的前后端,所述管道固定装置的两端固定连接有两个管道固定器,所述鞍座加热装置安装台位于所述设备底座的右侧。

6.作为优化,所述自动旋转支架包括步进电机、旋转轴、旋转支架和第一气动弹簧伸缩杆、第二气动弹簧伸缩杆和第三气动弹簧伸缩杆,所述步进电机固定连接在所述自动旋转支架安装台上,所述旋转轴一端与所述步进电机转速输出端固定连接,所述旋转轴另一端固定连接在所述旋转支架的轴向中心位置,所述旋转轴中间位置与所述自动旋转支架安装台转动连接,所述第一气动弹簧伸缩杆、第二气动弹簧伸缩杆和第三气动弹簧伸缩杆均固定连接在所述旋转支架的周向,所述第一气动弹簧伸缩杆、第二气动弹簧伸缩杆和第三气动弹簧伸缩杆均包括外杆和内杆,所述外杆内部一端设置有第一压缩弹簧,另一端设置有气腔。

7.作为优化,所述鞍座焊口加工装置包括水平滚珠丝杠机构、竖直滚珠丝杠机构、伺服电机、刀具主轴和锥形磨刀,所述水平滚珠丝杠机构和竖直滚珠丝杠机构上分别设置有第一固定板和第二固定板,所述水平滚珠丝杠机构固定在所述鞍座焊口加工装置安装台

上,所述竖直滚珠丝杠机构固定在所述第一固定板上,所述伺服电机固定在所述第二固定板上,所述刀具主轴一端与所述伺服电机转速输出端固定连接,所述刀具主轴另一端与所述锥形磨刀固定连接,所述第二固定板上设置有滚珠轴承,所述刀具主轴中间位置与所述第二固定板通过滚珠轴承转动连接。

8.作为优化,所述鞍座加热装置包括鞍座加热器和加热器底座,所述鞍座加热器设置有若干个且尺寸各不相同,若干个尺寸不同的所述鞍座加热器外轮廓边缘均设置有电阻加热装置,若干个尺寸不同的所述鞍座加热器均固定连接在所述加热器底座上,所述加热器底座滑动连接在所述鞍座加热装置安装台上。

9.作为优化,所述鞍座焊口加热装置固定连接在所述第一气动弹簧伸缩杆末端,所述鞍座焊口加热装置外轮廓边缘设置有电阻加热装置,所述鞍座焊口加热装置外轮廓与其中一个所述鞍座加热器外轮廓可互相啮合。

10.作为优化,所述夹取装置包括安装筒、自锁弹簧开关和夹取机构,所述安装筒一端固定在所述第二气动弹簧伸缩杆末端,所述安装筒另一端设置有环形安装台,所述安装筒内部靠近第二气动弹簧伸缩杆的一端固定连接有所述自锁弹簧开关,所述自锁弹簧开关包括开关板、第二压缩弹簧和弹力自锁销,所述夹取机构固定连接在所述开关板上,所述夹取机构包括两个支撑杆和一个固定杆,所述固定杆一端与所述开关板固定连接,所述固定杆另一端与两所述支撑杆分别铰接。

11.作为优化,所述冷却装置内部设置有进气腔和出气腔,所述冷却装置顶端与所述第三气动弹簧伸缩杆外杆固定连接,所述冷却装置进气腔和出气腔之间滑动连接有所述第三气动弹簧伸缩杆内杆,所述第三气动弹簧伸缩杆内杆末端设置有堵头。

12.作为优化,待焊接件为鞍形pe管和pe直管,所述鞍座焊口加工装置加工方式和所述鞍座焊口加热装置外轮廓及尺寸由鞍形pe管外轮廓及尺寸决定,所述鞍座焊口加热装置和夹取装置设置有多个尺寸不同的替换品。

13.该实用新型的有益之处是:本实用新型采用半自动pe管焊接方式,操作人员仅负责上下料,不直接与加热后的pe管接触,降低了人工成本,提高了生产安全性;自动旋转支架在步进电机的驱动下每旋转90

°

即切换工序,更适应流水线作业;鞍座焊口加工装置和鞍座加热装置相互垂直放置,可在同一时间内完成两道加热工序,冷却装置可提高焊接后的管道成形速度,提高了生产效率;所有加工装置均可适应不同尺寸规格的pe管件,整个设备具有较高的通用性。

附图说明

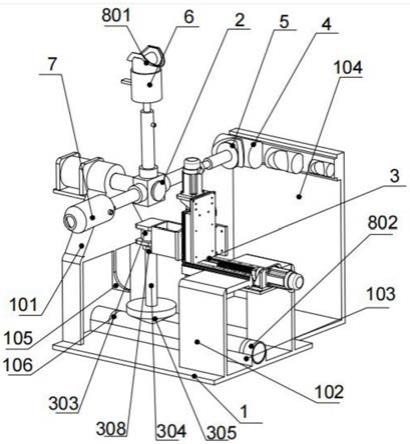

14.附图1为本实用新型总体示意图;

15.附图2为自动旋转支架顺时针旋转90度示意图;

16.附图3为自动旋转支架顺时针旋转180度示意图;

17.附图4为自动旋转支架顺时针旋转270度示意图;

18.附图5为气动弹簧伸缩杆及冷却装置剖视图;

19.附图6为夹取装置剖视图;

20.附图7为夹取装置轴测图。

21.图中,1、设备底座,2、自动旋转支架,3、鞍座焊口加工装置,4、鞍座加热装置,5、鞍

座焊口加热装置,6、夹取装置,7、冷却装置,101、自动旋转支架安装台,102、鞍座焊口加工装置安装台,103、管道固定装置安装台, 104、鞍座加热装置安装台,105、l形支架,106、管道固定装置,201、步进电机,202、旋转轴,203、旋转支架,204、第一气动弹簧伸缩杆,205、第二气动弹簧伸缩杆,206、第三气动弹簧伸缩杆,207、外杆,208、内杆,209、第一压缩弹簧,210、气腔,301、水平滚珠丝杠机构,302、竖直滚珠丝杠机构, 303、伺服电机,304、刀具主轴,305、锥形磨刀,306、第一固定板,307、第二固定板,308、滚珠轴承,401、鞍座加热器,402、加热器底座,403、第一电阻加热装置,501、阶梯面、502、第二电阻加热装置,601、安装筒,602、自锁弹簧开关,603、夹取机构,604、环形安装台,605、开关板,606、第二压缩弹簧,607、弹力自锁销,608、支撑杆,609、固定杆,701、进气腔,702、出气腔,703、堵头,801、鞍形pe管,802、pe直管。

具体实施方式

22.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明,除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

23.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。

24.如图1和图2所示,在本实施例中,一种半自动鞍形pe管801件焊接设备,包括设备底座1、自动旋转支架2、鞍座焊口加工装置3、鞍座加热装置4、鞍座焊口加热装置5、夹取装置6和冷却装置7,所述设备底座1固定在地面上,所述自动旋转支架2前端与设备底座1前端固定连接,所述自动旋转支架2后端与设备底座1前端旋转连接,所述鞍座焊口加工装置3固定连接在所述设备底座1后端,所述鞍座加热装置4固定在所述设备底座1右侧,所述鞍座焊口加热装置5、夹取装置6和冷却装置7分别按照所述顺序固定连接在所述自动旋转支架2后端的三个周向面上,通过步进电机201带动自动旋转支架2的旋转即可完成不同加工工序的切换,且可往复循环,更能适应流水线生产。

25.在本实施例中,所述设备底座1固定连接有自动旋转支架安装台101、鞍座焊口加工装置安装台102、管道固定装置安装台103和鞍座加热装置安装台104,所述自动旋转支架安装台101位于所述设备底座1的前端,所述自动旋转支架安装台101设置有l形支架105,l形支架105可在夹取装置6下移时触碰自锁弹簧开关602,从而释放鞍形pe管801,所述鞍座焊口加工装置安装台102位于所述设备底座1的后端,所述管道固定装置安装台103位于所述设备底座1 的中间位置且贯穿设备底座1的前后端,用于待焊接管道的固定,所述管道固定装置106的两端固定连接有两个管道固定器,防止加工过程中pe直管802发生转动或位移,所述鞍座加热装置安装台104位于所述设备底座1的右侧。

26.如图2和图5所示,在本实施例中,所述自动旋转支架2包括步进电机201、旋转轴202、旋转支架203、第一气动弹簧伸缩杆204、第二气动弹簧伸缩杆205 和第三气动弹簧伸缩杆206,所述步进电机201固定连接在所述自动旋转支架安装台101上,所述旋转轴202一端与所述步进电机201转速输出端固定连接,所述旋转轴202另一端固定连接在所述旋转支

架203的轴向中心位置,所述旋转轴202中间位置与所述自动旋转支架安装台101转动连接,所述第一气动弹簧伸缩杆204、第二气动弹簧伸缩杆205和第三气动弹簧伸缩杆206均固定连接在所述旋转支架203的周向,所述第一气动弹簧伸缩杆204、第二气动弹簧伸缩杆205和第三气动弹簧伸缩杆206均包括外杆207和内杆208,所述外杆207 内部一端设置有第一压缩弹簧209,另一端设置有气腔210,在气腔210充满压缩空气时,气腔210压力大于第一压缩弹簧209压力,内杆208收缩,当气腔 210无压缩空气注入时,第一压缩弹簧209压力大于气腔210压力,内杆208 外伸,仅靠压缩空气通断即可实现气动弹簧伸缩杆伸长和收缩的自由控制。

27.如图1和图2所示,在本实施例中,所述鞍座焊口加工装置3包括水平滚珠丝杠机构301、竖直滚珠丝杠机构302、伺服电机303、刀具主轴304和锥形磨刀305,所述水平滚珠丝杠机构301和竖直滚珠丝杠机构302上分别设置有第一固定板306和第二固定板307,所述水平滚珠丝杠机构301固定在所述鞍座焊口加工装置安装台102上,所述竖直滚珠丝杠机构302固定在所述第一固定板 306上,所述伺服电机303固定在所述第二固定板307上,所述刀具主轴304 一端与所述伺服电机303转速输出端固定连接,所述刀具主轴304另一端与所述锥形磨刀305固定连接,所述第二固定板307上设置有滚珠轴承308,所述刀具主轴304中间位置与所述第二固定板307通过滚珠轴承308转动连接,通过控制锥形磨刀305进给量和水平移动量即可实现不同管径的鞍形焊口加工。

28.在本实施例中,所述鞍座加热装置4包括鞍座加热器401和加热器底座402,所述鞍座加热器401设置有若干个且尺寸各不相同,若干个尺寸不同的所述鞍座加热器401外轮廓边缘均设置有第一电阻加热装置403,若干个尺寸不同的所述鞍座加热器401均固定连接在所述加热器底座402上,所述加热器底座402 滑动连接在所述鞍座加热装置安装台104上,不同尺寸的鞍座加热器401可加热不同尺寸的鞍形pe管801,通过滑动加热器底座402即可实现不同鞍座加热器401尺寸的调节。

29.如图3所示,在本实施例中,所述鞍座焊口加热装置5固定连接在所述第一气动弹簧伸缩杆204末端,所述鞍座焊口加热装置5外轮廓边缘设置有阶梯面501和第二电阻加热装置502,阶梯面501可更好地贴合加工后的焊口,实现无死角的焊口热熔,电阻加热装置可更好的控制焊接温度,提高焊接质量,所述鞍座焊口加热装置5外轮廓与其中一个所述鞍座加热器401外轮廓可互相啮合,保证了鞍形pe管801、鞍座焊口加热装置5和鞍座加热器401形状间的相互配合,使鞍形pe管801和鞍形焊口熔融区域无死角,提高了焊接质量。

30.如图6和图7所示,在本实施例中,所述夹取装置6包括安装筒601、自锁弹簧开关602和夹取机构603,所述安装筒601一端固定在所述第二气动弹簧伸缩杆205末端,所述安装筒601另一端设置有环形安装台604,环形安装台604 限制鞍形pe管801水平方向位移并可提供压力,所述安装筒601内部靠近第二气动弹簧伸缩杆205的一端固定连接有所述自锁弹簧开关602,所述自锁弹簧开关602包括开关板605、第二压缩弹簧606和弹力自锁销607,夹取装置6下移时l形支架105触碰开关板605,第二压缩弹簧606受压收缩,直到触碰弹力自锁销607,弹力自锁销607将开关板605锁死,自锁弹簧开关602由开位转为关位,所述夹取机构603固定连接在所述开关板605上,所述夹取机构603包括两个支撑杆608和一个固定杆609,所述固定杆609一端与所述开关板605固定连接,所述固定杆609另一端与两所述支撑杆608分别铰接,当自锁弹簧开关602处于开位时,两支撑杆608牢牢地支撑住鞍形pe管801,

限制其水平方向转动和竖直方向移动,当自锁弹簧开关602处于关位时,两支撑杆608对鞍形 pe管801无支撑作用,即可实现释放鞍形pe管801过程。

31.如图5所示,在本实施例中,所述冷却装置7内部设置有进气腔701和出气腔702,所述冷却装置7顶端与所述第三气动弹簧伸缩杆206外杆207固定连接,所述冷却装置7进气腔701和出气腔702之间滑动连接有所述第三气动弹簧伸缩杆206内杆208,所述第三气动弹簧伸缩杆206内杆208末端设置有堵头 703,当内杆208收缩时,堵头703挡住进气腔701和出气腔702通道,冷却装置7无气体喷出,当内杆208伸长时,堵头703无密封作用,压缩气体由进气腔701进入出气腔702,冷却装置7开始喷出气体,气体由鞍形pe管801上端进入管道内部,气体的高速流动可迅速对焊口进行散热,加快焊接位置冷却成形,提高了设备作业效率。

32.如图1所示,在本实施例中,待焊接件为鞍形pe管801和pe直管802,所述鞍座焊口加工装置3加工方式和所述鞍座焊口加热装置5外轮廓及尺寸由鞍形pe管801外轮廓及尺寸决定,所述鞍座焊口加热装置5和夹取装置6设置有多个尺寸不同的替换品,实现了多种尺寸规格的pe管焊接作业,提高了设备的通用性。

33.工作原理:开始工作之前,所有气腔210和进气腔701均连接压缩空气气源,先将待加工pe直管802通过管道固定器固定在设备底座1上,由操作人员按下自锁弹簧开关602,弹力自锁销607锁紧自锁弹簧开关602,此时夹取机构 603处于松弛状态,将待焊接的鞍形pe管801放置在环形安装台604上,释放弹力自锁销607,自锁弹簧开关602归位,夹取机构603支撑住鞍形pe管801 件内壁,此时三个气动弹簧伸缩杆内部气腔210充满压缩气体,第一压缩弹簧 209处于压缩状态,所有内杆208收缩,第三气动弹簧伸缩杆206中内杆208 堵头703锁住进气腔701与出气腔702间的通路。伺服电机303开始转动,水平滚珠丝杠机构301将第一固定板306向前推动至旋转支架203下方,竖直滚珠丝杠机构302将第二固定板307推动至pe直管802,锥形磨刀305下探至指定深度,如附图1所示状态,开始加工通用鞍形焊接口(鞍形pe管801件由鞍形焊接口的形状决定),加工完毕后鞍座焊口加工装置3归至原位,步进电机 201顺时针旋转90度,如附图2所示,三个气动弹簧伸缩杆内部气腔210停止供应压缩气体,第一压缩弹簧209伸长,将鞍座焊口加热装置5中阶梯面501 牢牢压在pe直管802鞍形焊接口处,第二电阻加热装置502对鞍形焊接口进行熔融加热,与此同时鞍形pe管801被夹取装置6牢牢压在鞍座加热器401上,对鞍形pe管801进行熔融加热。一段时间后压缩气体重新冲入三个气动弹簧伸缩杆内部气腔210中,所有内杆208收缩,鞍座焊口加热装置5离开pe直管802 鞍形焊接口,鞍形pe管801件离开鞍座加热器401,步进电机201顺时针旋转 90度,如附图3所示,三个气动弹簧伸缩杆内部气腔210停止供应压缩气体,所有内杆208伸长,鞍形pe管801向下运动时l形支架105将自锁弹簧开关602 按下,夹取机构603松弛,此时夹取装置6已释放鞍形pe管801,鞍形pe管 801被环形安装台604牢牢压在pe直管802鞍形焊接口处,进行焊接过程。一段时间后压缩气体重新冲入三个气动弹簧伸缩杆内部气腔210中,所有内杆208 收缩,夹取装置6离开鞍形pe管801件,步进电机201顺时针旋转90度,如附图4所示,三个气动弹簧伸缩杆内部气腔210停止供应压缩气体,所有内杆 208伸长,冷却装置7中堵头703被释放,压缩气体由进气腔701流入出气腔 702并从冷却装置7吹入鞍形pe管801件和pe直管802内部,加速焊接冷却过程。一段时间后将焊接完成的pe管件从管道固定装置106中卸下,步进电机201 逆时针旋转270度,自动旋转支架2返回初始位置,等待下一个工序循环,步进电机201逆时针旋转270度可解除输送电力和压缩空气的管道缠绕。当更换待

焊接件的尺寸时,将对应尺寸的鞍座焊口加热装置5和夹取装置6更换至设备上,滑动加热器底座402选择合适的鞍座加热器401规格,调整鞍座焊口加工装置3的进给量,即可实现不同尺寸规格pe管件焊接。

34.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1