橡胶胶管挤出装置的制作方法

1.本实用新型涉及胶管制备装置技术领域,更具体地说涉及橡胶胶管挤出装置。

背景技术:

2.现有的橡胶胶管挤出装置在挤出头处,由于大量熔融的塑料堆积在此处,导致在挤出成型时,挤出头的出口处容易发生阻塞,导致挤出不畅,进而影响挤出成型后的胶管的质量。

3.同时,经由橡胶胶管挤出装置刚刚挤出的胶管,由于其刚刚成型,存在刚性小柔性大易发生形变的缺点,如果仅仅是在橡胶胶管挤出装置的出料口的下方设置一个接料板,同时为了便于橡胶胶管的移动,将接料板设置为与水平方向具有一定夹角的结构,虽然能够在一定程度上解决橡胶胶管的支撑问题和出料问题,但是,由于接料板为板状结构,导致橡胶胶管与其接触的一侧的弧度发生变化,进而影响橡胶胶管的最终成型效果,故需要设计一种既能够避免挤出头出口处阻塞,又能够不影响橡胶胶管支撑与出料且能避免其发生形变的橡胶胶管挤出装置。

技术实现要素:

4.本实用新型克服了现有技术中的不足,提供了橡胶胶管挤出装置。

5.本实用新型的目的通过下述技术方案予以实现。

6.橡胶胶管挤出装置,包括挤出组件和保护组件,所述保护组件与所述挤出组件的出口处螺纹连接;

7.所述挤出组件包括安装头、挤出头、内径调节杆、调节杆安装柱、入料口、出料口和外径调节环,所述安装头的内壁与所述挤出头的外壁螺纹连接,在所述挤出头的内壁上形成一内螺纹,所述调节杆安装柱的外壁与所述挤出头的内壁螺纹连接,所述内径调节杆安装在所述调节杆安装柱的首端中部,且伸入所述调节杆安装柱内并延伸至所述挤出头外,在所述调节杆安装柱的尾端与所述挤出头的内壁尾端之间设置所述外径调节环,在所述调节杆安装柱的首端形成一入料口,在所述内径调节杆的外壁与所述外径调节环之间形成出料口,在所述入料口、所述调节杆安装柱的内壁、所述出料口和所述内径调节杆的外壁之间形成一物料暂存腔;

8.所述保护组件包括水冷支撑套、支撑杆、水冷循环泵和循环管路,所述水冷支撑套的首端与所述挤出头的尾端螺纹连接,所述水冷支撑套采用中空管状结构,在所述水冷支撑套上分别形成有水冷进水口和水冷出水口,所述水冷进水口和所述水冷出水口之间通过所述循环管路相连通,在所述循环管路上设置有所述水冷循环泵,所述支撑杆设置在所述水冷支撑套内,且所述支撑杆的首端与所述内径调节杆的尾端螺纹连接,利用支撑杆对刚刚成型的胶管内壁进行支撑,以免刚刚成型的胶管过软而导致其发生形变。

9.所述调节杆安装柱的内壁采用圆锥形结构,以便于暂存于物料暂存腔内的物料顺利经由出料口流出。

10.在所述调节杆安装柱的上表面中部内壁上形成一圆锥形导流柱。

11.在所述内径调节杆的首端形成一调节杆导流锥,所述调节杆导流锥的底面与所述圆锥形导流柱的底面相对设置,利用调节杆导流锥便于安装头内的物料顺利经由入料口进入物料暂存腔内。

12.在所述水冷腔的内壁上均匀设置有湍流板,以免冷却水的水垢阻塞水冷腔,所述湍流板采用剖面为钝角三角形的立体结构,相邻的所述湍流板交错设置在所述水冷外层保护套的内壁和所述水冷内层支撑套的外壁上。

13.所述湍流板的钝角角度范围为110-130

°

,相邻的所述湍流板之间的水平距离为10-20mm,相邻的所述湍流板最高点处之间的竖直距离为5-8mm。

14.本实用新型的有益效果为:内径调节杆和外径调节环均采用可拆卸的结构,扩大了该装置所制备的胶管外径和内径的范围,仅仅通过更换内径调节杆和外径调节环既能够适应不同外径和内径胶管的挤出作业,减少了在挤出头上的支出;在内径调节杆上形成调节杆导流锥、在调节杆安装柱的侧壁上形成圆锥形结构以及在调节杆安装柱的上表面中部内壁上形成圆锥形导流柱均是为了便于物料自入料口流入物料暂存腔,自出料口流出物料暂存腔,避免在挤出成型的过程中入料口和出料口发生阻塞,进而影响胶管的成型质量;

15.本装置套接设置水冷支撑套和支撑杆,利用水冷支撑套对刚刚成型的胶管进行水冷,使其柔性降低,韧性和刚性增强,进而保证其在出料的过程中不会产生过大的形变,进而影响胶管的成型质量,利用支撑杆对刚刚成型的胶管的内壁形成支撑,避免其受自身重力作用发生形变,进而导致胶管各个部位的厚度或者弧度不一致的问题出现;在水冷腔的侧壁上均匀设置有湍流板,利用湍流板使得进入水冷腔内的冷却水形成一定的湍流,进而避免长期使用导致的水垢阻塞水冷腔的情况发生,延长了该装置的使用寿命。

附图说明

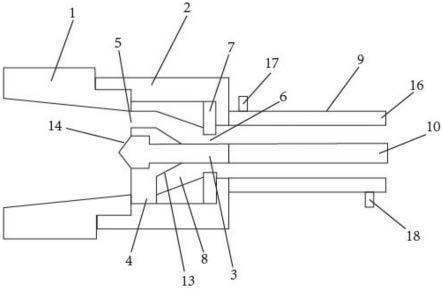

16.图1是本实用新型的侧面剖视结构示意图;

17.图2是本实用新型中保护组件的结构示意图;

18.图3是本实用新型中水冷腔内的结构示意图;

19.图中:1为安装头,2为挤出头,3为内径调节杆,4为调节杆安装柱,5为入料口,6为出料口,7为外径调节环,8为物料暂存腔,9为水冷支撑套,10为支撑杆,11为水冷循环泵,12为循环管路,13为圆锥形导流柱,14为调节杆导流锥,15为湍流板,16为水冷腔,17为水冷进水口,18为水冷出水口。

具体实施方式

20.下面通过具体的实施例对本实用新型的技术方案作进一步的说明。

21.如图1至3所示,其中,1为安装头,2为挤出头,3为内径调节杆,4为调节杆安装柱,5为入料口,6为出料口,7为外径调节环,8为物料暂存腔,9为水冷支撑套,10为支撑杆,11为水冷循环泵,12为循环管路,13为圆锥形导流柱,14为调节杆导流锥,15为湍流板,16为水冷腔,17为水冷进水口,18为水冷出水口。

22.实施例1

23.橡胶胶管挤出装置,包括挤出组件和保护组件,所述保护组件与所述挤出组件的

出口处螺纹连接;

24.挤出组件包括安装头、挤出头、内径调节杆、调节杆安装柱、入料口、出料口和外径调节环,安装头的内壁与挤出头的外壁螺纹连接,在挤出头的内壁上形成一内螺纹,调节杆安装柱的外壁与挤出头的内壁螺纹连接,内径调节杆安装在调节杆安装柱的首端中部,且伸入调节杆安装柱内并延伸至挤出头外,在调节杆安装柱的尾端与挤出头的内壁尾端之间设置外径调节环,在调节杆安装柱的首端形成一入料口,在内径调节杆的外壁与外径调节环之间形成出料口,在入料口、调节杆安装柱的内壁、出料口和内径调节杆的外壁之间形成一物料暂存腔;

25.保护组件包括水冷支撑套、支撑杆、水冷循环泵和循环管路,水冷支撑套的首端与挤出头的尾端螺纹连接,水冷支撑套采用中空管状结构,在水冷支撑套上分别形成有水冷进水口和水冷出水口,水冷进水口和水冷出水口之间通过循环管路相连通,在循环管路上设置有水冷循环泵,支撑杆设置在水冷支撑套内,且支撑杆的首端与内径调节杆的尾端螺纹连接,利用支撑杆对刚刚成型的胶管内壁进行支撑,以免刚刚成型的胶管过软而导致其发生形变。

26.实施例2

27.橡胶胶管挤出装置,包括挤出组件和保护组件,所述保护组件与所述挤出组件的出口处螺纹连接;

28.挤出组件包括安装头、挤出头、内径调节杆、调节杆安装柱、入料口、出料口和外径调节环,安装头的内壁与挤出头的外壁螺纹连接,在挤出头的内壁上形成一内螺纹,调节杆安装柱的外壁与挤出头的内壁螺纹连接,内径调节杆安装在调节杆安装柱的首端中部,且伸入调节杆安装柱内并延伸至挤出头外,在调节杆安装柱的尾端与挤出头的内壁尾端之间设置外径调节环,在调节杆安装柱的首端形成一入料口,在内径调节杆的外壁与外径调节环之间形成出料口,在入料口、调节杆安装柱的内壁、出料口和内径调节杆的外壁之间形成一物料暂存腔;

29.保护组件包括水冷支撑套、支撑杆、水冷循环泵和循环管路,水冷支撑套的首端与挤出头的尾端螺纹连接,水冷支撑套采用中空管状结构,在水冷支撑套上分别形成有水冷进水口和水冷出水口,水冷进水口和水冷出水口之间通过循环管路相连通,在循环管路上设置有水冷循环泵,支撑杆设置在水冷支撑套内,且支撑杆的首端与内径调节杆的尾端螺纹连接,利用支撑杆对刚刚成型的胶管内壁进行支撑,以免刚刚成型的胶管过软而导致其发生形变。

30.调节杆安装柱的内壁采用圆锥形结构,以便于暂存于物料暂存腔内的物料顺利经由出料口流出。

31.在调节杆安装柱的上表面中部内壁上形成一圆锥形导流柱。

32.在内径调节杆的首端形成一调节杆导流锥,调节杆导流锥的底面与圆锥形导流柱的底面相对设置,利用调节杆导流锥便于安装头内的物料顺利经由入料口进入物料暂存腔内。

33.实施例3

34.橡胶胶管挤出装置,包括挤出组件和保护组件,所述保护组件与所述挤出组件的出口处螺纹连接;

35.挤出组件包括安装头、挤出头、内径调节杆、调节杆安装柱、入料口、出料口和外径调节环,安装头的内壁与挤出头的外壁螺纹连接,在挤出头的内壁上形成一内螺纹,调节杆安装柱的外壁与挤出头的内壁螺纹连接,内径调节杆安装在调节杆安装柱的首端中部,且伸入调节杆安装柱内并延伸至挤出头外,在调节杆安装柱的尾端与挤出头的内壁尾端之间设置外径调节环,在调节杆安装柱的首端形成一入料口,在内径调节杆的外壁与外径调节环之间形成出料口,在入料口、调节杆安装柱的内壁、出料口和内径调节杆的外壁之间形成一物料暂存腔;

36.保护组件包括水冷支撑套、支撑杆、水冷循环泵和循环管路,水冷支撑套的首端与挤出头的尾端螺纹连接,水冷支撑套采用中空管状结构,在水冷支撑套上分别形成有水冷进水口和水冷出水口,水冷进水口和水冷出水口之间通过循环管路相连通,在循环管路上设置有水冷循环泵,支撑杆设置在水冷支撑套内,且支撑杆的首端与内径调节杆的尾端螺纹连接,利用支撑杆对刚刚成型的胶管内壁进行支撑,以免刚刚成型的胶管过软而导致其发生形变。

37.调节杆安装柱的内壁采用圆锥形结构,以便于暂存于物料暂存腔内的物料顺利经由出料口流出。

38.在调节杆安装柱的上表面中部内壁上形成一圆锥形导流柱。

39.在内径调节杆的首端形成一调节杆导流锥,调节杆导流锥的底面与圆锥形导流柱的底面相对设置,利用调节杆导流锥便于安装头内的物料顺利经由入料口进入物料暂存腔内。

40.在水冷腔的内壁上均匀设置有湍流板,以免冷却水的水垢阻塞水冷腔,湍流板采用剖面为钝角三角形的立体结构,相邻的湍流板交错设置在水冷外层保护套的内壁和水冷内层支撑套的外壁上。

41.湍流板的钝角角度范围为110-130

°

,相邻的湍流板之间的水平距离为10-20mm,相邻的湍流板最高点处之间的竖直距离为5-8mm。

42.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1