一种高性能汽车行李架端盖模具的制作方法

1.本实用新型涉及汽车行李架端盖模具领域,具体涉及一种高性能汽车行李架端盖模具。

背景技术:

2.目前,一些suv汽车的顶部设有行李架,行李架的前后两端分别设有端盖,行李架端盖为注塑件,如图10所示,行李架端盖内形成两条十字根位992,十字根位992具体是由两片互相垂直的板结构组成。制作行李架端盖的模具采用镶件形成十字根位992的型腔,为了使十字根位992顺利脱模,模具设置细长顶针用于顶着十字根位992的端部中心而将十字根位992顶出脱模,但是由于细长顶针的结构强度低,在生产过程中频繁发生故障,导致生产效率低,影响交货周期,所以上述的模具有必要进行改进。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种高性能汽车行李架端盖模具,有利于提高生产效率。

4.本实用新型的目的是通过下述技术方案实现的。

5.本实用新型公开的高性能汽车行李架端盖模具,包括顶针底板、公模板及公模仁;其中,还包括斜顶组件,所述斜顶组件包括斜顶杆、斜顶座及导向块,所述斜顶杆的中部与所述导向块适配滑动连接,所述斜顶杆的后端形成有滑头,所述滑头与所述斜顶座滑动扣接,所述斜顶座安装在所述顶针底板上,所述导向块安装在所述公模板内,所述斜顶杆的前端部形成有型芯头,所述型芯头与所述公模仁的内壁围成有用于形成行李架端盖的柱状根位的根位模腔,所述型芯头上设有用于形成柱状根位内部的筋板的槽腔。

6.优选地,所述斜顶座形成有滑槽,所述滑槽形成有槽底面及槽顶面,所述槽顶面与所述槽底面对应设置,所述槽顶面上形成有顶面开口,所述顶面开口贯通所述斜顶座设置,所述滑头适配置于所述槽底面与所述槽顶面之间,所述斜顶杆穿过所述顶面开口设置。

7.优选地,所述斜顶座的上侧面形成有螺孔,所述螺孔安装有外螺纹接头,所述外螺纹接头连接有润滑油管,所述斜顶座的上侧面形成油槽及第二油道,所述第二油道的一端与所述槽底面的上端连接,所述第二油道相对应的另一端与所述油槽连通设置,所述油槽的底部通过所述外螺纹接头连通所述润滑油管。

8.优选地,所述斜顶座的上侧面形成有第一油道,所述第一油道的一端与所述槽顶面的上端连接,所述第一油道相对应的另一端与所述油槽连通设置。

9.优选地,所述滑头的上下两端分别形成有圆角。

10.实用新型与现有技术相比较,其有益效果是:通过设置斜顶组件,该斜顶组件包括斜顶杆、斜顶座及导向块,斜顶杆的中部与导向块适配滑动连接,斜顶杆的后端形成有滑头,滑头与斜顶座滑动扣接,斜顶座安装在顶针底板上,导向块安装在公模板内,斜顶杆的前端部形成有型芯头,型芯头与公模仁的内壁围成有用于形成行李架端盖的柱状根位的根

位模腔,型芯头上设有用于形成柱状根位内部的筋板的槽腔,避免需要设置用于顶出十字根位的细长顶针,使得本实用新型的模具工作稳定,故障率降低,有利于提高生产效率。

附图说明

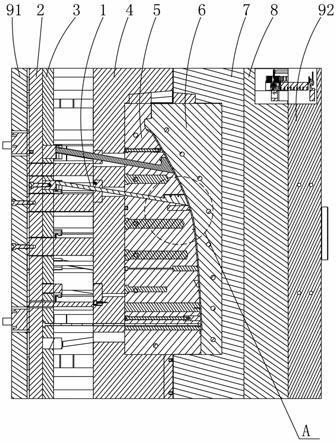

11.图1为本实用新型的汽车行李架端盖模具的剖视结构示意图。

12.图2为图1的a处局部结构示意图。

13.图3为本实用新型的斜顶组件的正视结构示意图。

14.图4为本实用新型的斜顶组件的立体结构示意图。

15.图5为本实用新型的第二种实施例的斜顶组件的剖视局部结构示意图。

16.图6为本实用新型的第二种实施例的斜顶组件的斜顶座的俯视结构示意图。

17.图7为通过本实用新型的汽车行李架端盖模具制作的行李架端盖的背面立体结构示意图。

18.图8为图7的b处局部结构示意图。

19.图9为通过本实用新型的汽车行李架端盖模具制作的行李架端盖的侧面立体结构示意图。

20.图10为通过现有技术的汽车行李架端盖模具制作的行李架端盖的背面立体结构示意图。

21.标号说明:1-斜顶组件;11-斜顶杆;111-型芯头;1111-槽腔;112-滑头;1121-圆角;12-斜顶座;121-滑槽;1211-槽底面;1212-槽顶面;1213-顶面开口;122-第一油道;123-第二油道;124-油槽;125-螺孔;13-导向块;14-润滑油管;15-外螺纹接头;2-顶针底板;3-顶针面板;4-公模板;5-公模仁;501-根位模腔;6-母模仁;7-母模板;8-水口板;91-动模座板;92-定模座板;99-行李架端盖;991-柱状根位;9910-内腔;9911-筋板;992-十字根位。

具体实施方式

22.下面结合附图对本实用新型作进一步的描述。

23.本实用新型的高性能汽车行李架端盖模具,如图1所示,包括顶针底板2、顶针面板3、公模板4、公模仁5、母模仁6、母模板7、水口板8、动模座板91及定模座板92,公模仁5安装在公模板4内,母模仁6安装在母模板7内,公模仁5与母模仁6之间形成有行李架端盖99的型腔,由于本实用新型的模具的上述结构为现有技术,所以此处不再作详述。

24.如图1所示,本实用新型的模具还包括斜顶组件1,如图3和图4所示,斜顶组件1包括斜顶杆11、斜顶座12及导向块13,斜顶杆11的中部与导向块13适配滑动连接,具体是斜顶杆11的中部适配穿过导向块13,斜顶杆11的后端形成有滑头112,滑头112与斜顶座12的前部滑动扣接,也就是说,斜顶座12既扣住滑头112,滑头112也可以在斜顶座12内滑动;如图1所示,斜顶座12安装在顶针底板2上,具体是斜顶座12的后端与顶针底板2的前面贴靠连接并通过对应的螺钉安装,斜顶座12适配穿过顶针面板3,使得斜顶座12的前端部凸出于顶针面板3的前侧,导向块13安装在公模板4内,斜顶杆11穿过公模板4,如图2至图4所示,斜顶杆11的前端部形成有型芯头111,如图2所示,在合模状态下,型芯头111与公模仁5的内壁围成有用于形成行李架端盖99的柱状根位991的根位模腔501,根位模腔501的前端与用于形成行李架端盖99的主体部分的型腔连通设置;如图4所示,型芯头111上设有用于形成柱状根

位991内部的筋板9911的槽腔1111;滑头112具体是能够沿型芯头111的抽芯方向(即为图1视觉下的上下方向)滑动,“斜顶杆11”中所说的“斜”是指斜顶杆11相对模具的开合模方向倾斜设置。

25.从本实用新型的模具的唧嘴注入的熔融状态的塑料到公模仁5与母模仁6之间的行李架端盖99的型腔、根位模腔501及槽腔1111,经过冷却之后,进行脱模:注塑机使动模座板91、顶针底板2、顶针面板3、公模板4及公模仁5向后移动,使得行李架端盖99成品和公模仁5一起向后移动,然后顶辊相对向前推顶针底板2,使得斜顶座12相对公模仁5向前移动,由于斜顶杆11倾斜设置,于是使得行李架端盖99成品在相对向前脱离公模仁5的过程中,型芯头111同时往脱离柱状根位991的内腔9910的方向移动,从而完成型芯头111的抽芯,通过设置斜顶组件1,如图7至图9所示,使得行李架端盖99形成柱状根位991以替代现有技术的十字根位992,通过设置型芯头111,使得柱状根位991内能够形成内腔9910,而形成内腔9910有利于减少材料的使用,通过设置槽腔1111,使得内腔9910内形成有筋板9911,有利于增加柱状根位991的强度;由于设置了斜顶杆11,避免需要设置用于顶出十字根位992的细长顶针,使得本实用新型的模具工作稳定,故障率降低,有利于提高生产效率,因而本实用新型的模具有较高的性能。

26.进一步地,如图6所示,斜顶座12形成有滑槽121,滑槽121形成有槽底面1211及槽顶面1212,槽顶面1212与槽底面1211对应设置,可以理解为槽顶面1212与槽底面1211相向设置,槽顶面1212上形成有顶面开口1213,顶面开口1213贯通斜顶座12设置,如图4和图5所示,滑头112适配置于槽底面1211与槽顶面1212之间,斜顶杆11穿过顶面开口1213设置,于是滑头112通过槽顶面1212及槽底面1211限位作用而能沿上下方向直线滑动,而且滑头112在模具的开合模方向上与斜顶座12形成扣接结构,使得斜顶座12能够带动斜顶杆11在开合模方向上移动,上述的结构设置简单,便于制作,有利于降低制作成本。

27.在一些实施方式中,如图6所示,斜顶座12的上侧面形成有螺孔125,如图5所示,螺孔125安装有外螺纹接头15,外螺纹接头15连接有润滑油管14,换句话说,外螺纹接头15的一端与斜顶座12连接,外螺纹接头15相对应的另一端与润滑油管14的一端连接,润滑油管14相对应的另一端可以引出到模具之外,并且润滑油管14可以为尼龙软管,如图5和图6所示,斜顶座12的上侧面形成油槽124及第二油道123,可以在斜顶座12上铣削加工第二油道123,第二油道123的一端与槽底面1211的上端连接,第二油道123相对应的另一端与油槽124连通设置,油槽124的底部通过外螺纹接头15连通润滑油管14,具体地说,先加工螺孔125,然后铣削加工油槽124,油槽124切通螺孔125,通过上述设置,如图5所示,可以向润滑油管14注入润滑油,润滑油从外螺纹接头15进入到螺孔125的底部,然后从螺孔125流动至油槽124,润滑油充满油槽124之后经过第二油道123流入到槽底面1211的上端,润滑油继而通过重力作用而沿着槽底面1211向下流动,于是使得槽底面1211与滑头112之间得到很好的润滑效果,避免滑头112在槽底面1211上滑动时出现卡滞现象,也避免磨损,使得本实用新型的模具工作稳定且耐用。

28.进一步地,如图6所示,斜顶座12的上侧面形成有第一油道122,第一油道122的一端与槽顶面1212的上端连接,第一油道122相对应的另一端与油槽124连通设置,可以设有两条第一油道122分别对应连接顶面开口1213两侧的槽顶面1212,于是润滑油可以经过第一油道122到达槽顶面1212的上端,使得滑头112与槽顶面1212之间得到润滑。

29.进一步地,如图5所示,滑头112的上下两端分别形成有圆角1121,由于存在加工精度误差,斜顶杆11在工作时可能会存在轻微摆动现象,在因斜顶杆11摆动而造成滑头112与槽底面1211形成线接触时,通过设置圆角1121,可以有效降低滑头112与槽底面1211之间的摩擦力,避免滑头112出现卡滞现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1