一种高性能智能型塑料制品混料装置的制作方法

1.本实用新型涉及混料装置领域,具体涉及一种高性能智能型塑料制品混料装置。

背景技术:

2.目前,塑料制品常通过注塑机制作,在进行注塑前,需要将颗粒状的塑料主料和不同色母按比例进行混配,为了使同一品种的塑料制品的颜色一致,需要用混料装置将塑料主料和色母搅拌均匀,然后再将混合物投入到注塑机的料斗内。由于塑料主料和色母为颗粒状固体,与液体相比,它们在混料装置内的流动性较差,而现有技术的混料装置的混料性能不足,造成混料效果不好,影响到产品质量;当同一品种的塑料制品的需求量较大时,需要通过多台注塑机同时生产,现时是每台注塑机各配置一台混料装置,虽然工人预先通过称重计量的方法将塑料主体和色母按比例投入到混料装置,但是由于称重设备及工人操作存在误差,容易导致各台注塑机生产出来的塑料制品出现色差。所以现有技术的用于注塑机的混料装置有必要进行改进。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种高性能智能型塑料制品混料装置,有利于提高塑料制品的产品质量。

4.本实用新型的目的是通过下述技术方案实现的。

5.本实用新型公开的高性能智能型塑料制品混料装置,包括混料器,所述混料器包括混料罐,所述混料罐包括左圆锥部、右圆锥部及圆柱部,所述左圆锥部与所述右圆锥部相向设置,所述圆柱部设于所述左圆锥部与所述右圆锥部之间,所述圆柱部的上部设有投料口,所述圆柱部的下部设有排料口,所述排料口设有排料门,所述混料罐内转动连接有搅拌轴,所述搅拌轴上设有搅拌叶片,所述混料器包括电机,所述电机安装在混料罐上,所述电机驱动连接所述搅拌轴;还包括支架,所述支架转动连接有支轴,所述支轴与所述圆柱部的中部固定连接,所述混料罐能够绕所述支轴摆动。

6.优选地,本实用新型的混料装置还包括摆臂及气缸,所述摆臂的一端与所述支轴固定连接,所述摆臂相对应的另一端与所述气缸的活塞杆铰接,所述气缸的缸体与所述支架铰接。

7.优选地,本实用新型的混料装置还包括储料罐及至少三套真空上料装置,所述真空上料装置设有料斗、抽风机、吸料管、抽风管及滤网,所述吸料管的一端与所述料斗的上部连接,所述吸料管相对应的另一端与所述储料罐连接,所述抽风管的一端与所述料斗的顶部连接,所述抽风管相对应的另一端与所述抽风机连接,所述滤网设置在所述料斗的上部内,所述吸料管与所述抽风管通过所述滤网隔离设置,所述料斗的下端形成有用于连接注塑机的出料口,所述出料口设有阀门,所述储料罐的上端形成有储料罐入口,所述储料罐入口连接所述排料口。

8.优选地,所述储料罐包括储料罐身及漏斗部,所述漏斗部设于所述储料罐身的下

侧,所述漏斗部的下端形成有余料出口,所述余料出口设有余料门。

9.优选地,所述储料罐身上设有观察窗。

10.优选地,所述料斗的上部设有上料位计,所述料斗的下部设有下料位计;还包括控制器,所述控制器电连接所述下料位计及所述上料位计,所述控制器控制连接所述抽风机。

11.本实用新型与现有技术相比较,其有益效果是:通过设置混料罐包括左圆锥部、右圆锥部及圆柱部,左圆锥部与右圆锥部相向设置,圆柱部设于左圆锥部与右圆锥部之间,圆柱部的上部设有投料口,圆柱部的下部设有排料口,排料口设有排料门,混料罐内转动连接有搅拌轴,搅拌轴上设有搅拌叶片,混料器包括电机,电机安装在混料罐上,电机驱动连接搅拌轴,混料罐能够绕支轴摆动,有利于使塑料颗粒更有效且高效地搅拌均匀,从而有利于提高塑料制品的产品质量。

附图说明

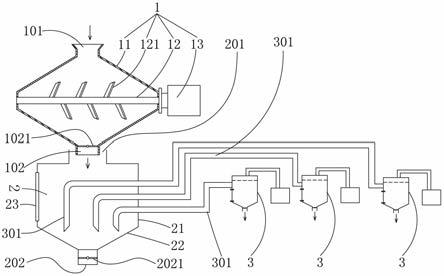

12.图1为本实用新型的混料装置的结构简图。

13.图2为本实用新型的混料器与支架组合的结构简图。

14.图3为本实用新型的真空上料装置的结构简图。

15.标号说明:1-混料器;101-投料口;102-排料口;1021-排料门;11-混料罐;111-左圆锥部;112-右圆锥部;113-圆柱部;12-搅拌轴;121-搅拌叶片;13-电机;2-储料罐;201-储料罐入口;202-余料出口;21-储料罐身;22-漏斗部;2021-余料门;23-观察窗;3-真空上料装置;31-料斗;301-吸料管;302-出料口;3021-阀门;303-抽风机;304-抽风管;305-滤网;306-上料位计;307-下料位计;4-支架;41-支轴;5-摆臂;6-气缸。

具体实施方式

16.下面结合附图对本实用新型作进一步的描述。

17.本实用新型的高性能智能型塑料制品混料装置,如图1所示,包括混料器1,混料器1包括横向设置的混料罐11,混料罐11包括左圆锥部111、右圆锥部112及圆柱部113,左圆锥部111与右圆锥部112相向设置,圆柱部113设于左圆锥部111与右圆锥部112之间,也就是说,左圆锥部111、右圆锥部112及圆柱部113同轴线设置,而且左圆锥部111、右圆锥部112及圆柱部113的轴线横向设置,左圆锥部111从右至左逐渐缩小,右圆锥部112从左至右逐渐缩小,圆柱部113的左端与左圆锥部111的右端连成一体,圆柱部113的右端与右圆锥部112的左端连成一体,圆柱部113的上部设有投料口101,圆柱部113的下部设有排料口102,排料口102设有排料门1021。如图1所示,混料罐11内转动连接有搅拌轴12,搅拌轴12的左端与左圆锥部111的左端转动连接,搅拌轴12的右端与右圆锥部112的右端转动连接,搅拌轴12上设有搅拌叶片121。混料器1包括电机13,电机13安装在混料罐11上,电机13驱动连接搅拌轴12,电机13可以通过皮带驱动搅拌轴12旋转,或者,电机13的输出轴可以通过联轴器连接搅拌轴12。如图2所示,本实用新型的混料装置还包括支架4,支架4可以采用型钢拼接而制成,支架4通过轴承转动连接有支轴41,支轴41与圆柱部113的中部固定连接(所说的“圆柱部113的中部”是指圆柱部113的在上下方向上的中部),举例地说,圆柱部113的前后两侧外部各焊接有一条支轴41,于是,混料罐11能够绕支轴41摆动。

18.操作员可以将塑料主料颗粒及色母颗粒按比例从投料口101投入到混料罐11之

内,然后启动电机13,电机13带动搅拌轴12转动,于是搅拌叶片121将塑料主料和色母搅拌,搅拌完毕,打开排料门1021就可以将搅拌均匀的塑料颗粒(包括上述的塑料主料及色母)经过排料口102排出。在搅拌叶片121工作的过程中,可以将混料罐11基于水平位置而上下来回摆动,使得塑料颗粒在混料罐11内左右移动,使得在混料罐11内的弱搅拌区的塑料颗粒可以有效移动至强搅拌区,混料罐11的摆动结合搅拌叶片121的搅动实现两个维度的搅拌动作,使得塑料颗粒更有效且高效地搅拌均匀;由于设置了如图1所示的左圆锥部111与右圆锥部112,在混料罐11来回摆动的过程中,塑料颗粒更容易通过重力作用而左右移动,而且在通过排料口102排料的时候(此时混料罐11大致处于水平位置),塑料颗粒可以通过重力作用而汇集在排料口102,使得排料容易且迅速。

19.进一步地,如图2所示,本实用新型的混料装置还包括摆臂5及气缸6,摆臂5的一端与支轴41固定连接,具体地说,摆臂5的一端适配套在支轴41上,摆臂5与支轴41通过平键连接,摆臂5可以螺接安装有垂直地顶压支轴41的紧定螺钉;摆臂5相对应的另一端与气缸6的活塞杆铰接,气缸6的缸体与支架4铰接。于是气缸6的活塞杆的伸缩活动能够带动摆臂5绕支轴41的轴线摆动,由于支轴41与混料罐11固定连接,使得气缸6能够带动混料罐11来回摆动,通过设置气缸6有利于节约劳动力,降低操作员的劳动强度。

20.进一步地,如图1所示,本实用新型的混料装置还包括储料罐2及至少三套真空上料装置3,如图3所示,真空上料装置3设有料斗31、抽风机303、吸料管301、抽风管304及滤网305,如图1和图3所示,吸料管301的一端与料斗31的上部连接,吸料管301相对应的另一端与储料罐2连接,抽风管304的一端与料斗31的顶部连接,抽风管304相对应的另一端与抽风机303连接,滤网305设置在料斗31的上部内,吸料管301与抽风管304通过滤网305隔离设置,换句话说,从吸料管301流动至抽风管304的气流需要经过滤网305,料斗31的下端形成有用于连接注塑机的出料口302,换句话说,每个出料口302用于对应连接一台注塑机,出料口302设有阀门3021,储料罐2的上端形成有储料罐入口201,储料罐入口201连接排料口102,由于混料罐11能够摆动,所以当设置储料罐入口201套在排料口102之外时,储料罐入口201与排料口102之间应留有足够的间隙。将排料门1021打开,在混料罐11内的已经搅拌均匀的塑料颗粒就会通过重力作用而落入到储料罐2内,在混料罐11内的塑料颗粒排空了之后,关闭排料门1021,然后使抽风机303运转,抽风机303通过抽风管304抽取料斗31内的空气,使料斗31内形成负压,从而使吸料管301的与储料罐2连接的一端的管口形成负压,吸料管301插入到储料罐2内的塑料颗粒堆内,从而可以将储料罐2内的塑料颗粒吸取到料斗31内,期间,气流通过滤网305,而塑料颗粒会被滤网305拦截下来,当阀门3021打开时,塑料颗粒可以进入到对应的注塑机内。通过设置储料罐2及排料门1021,避免吸料管301吸取了还未搅拌均匀的塑料颗粒;通过设置至少三套真空上料装置3,在生产同一品种的塑料制品时,可以使至少三台注塑机共用储料罐2内的已经搅拌均匀的塑料颗粒,避免各台注塑机使用有差别的注塑原料,于是避免各台注塑机生产出来的塑料制品出现色差,从而有利于提高塑料制品的产品质量。

21.进一步地,如图1所示,储料罐2包括储料罐身21及漏斗部22,漏斗部22设于储料罐身21的下侧,漏斗部22的下端形成有余料出口202,余料出口202设有余料门2021,于是在同一品种的塑料制品生产完毕之后再制作另外的塑料制品时,可以打开余料门2021将塑料颗粒全部排出,再关上余料门2021,设置漏斗部22有利于余料容易排放干净。

22.进一步地,如图1所示,储料罐身21上设有观察窗23,具体地说,观察窗23包括有机玻璃,于是操作员可以从储料罐身21外部查看储料罐身21内部的塑料颗粒的料位,操作员根据储料罐身21内的料位而去投料到混料罐11,避免储料罐身21内缺料。

23.进一步地,如图3所示,料斗31的上部设有上料位计306,料斗31的下部设有下料位计307,具体地说,吸料管301与料斗31的接口设在上料位计306的上方,下料位计307及上料位计306属于现有技术,本实用新型的混料装置还包括控制器,控制器电连接下料位计307及上料位计306,控制器控制连接抽风机303。随着抽风机303工作,料斗31内的塑料颗粒渐满,当料斗31内的塑料颗粒触发上料位计306时,上料位计306的信号传输到控制器,控制器相应地控制抽风机303停止运转,当料斗31内的塑料颗粒被使用而减少至触发下料位计307时,下料位计307的信号传输到控制器,控制器相应地控制抽风机303启动工作,于是能够智能地控制料斗31内的塑料颗粒的料位,避免注塑机得不到及时供料,由于各个料斗31的料位能够独立控制,所以有利于灵活适应实际生产过程。

24.综上所述,本实用新型的混料装置具有较高性能,有利于提高塑料制品的产品质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1