注塑机配套用摆料装置的制作方法

1.本技术涉及注塑技术领域,尤其涉及一种注塑机配套用摆料装置。

背景技术:

2.注塑产品有的需要内嵌比如金属套管、金属螺母等金属镶料。生产这种内嵌镶料的注塑产品作业过程复杂繁琐,在注塑成型前,需要摆放镶料、向注塑机的模具插入镶料;在注塑成型后,需要将注塑产品运送至成品输送流水线、取出残留于模具型腔的水口料。传统作业方式中,摆料依赖人工完成,导致生产效率低;且人工摆料容易发生镶料错摆和漏摆,使得插入模具的镶料发生错放和漏放,导致注塑产品的质量的稳定性差。

技术实现要素:

3.本技术实施例提供一种注塑机配套用摆料装置,能够实现自动化摆放镶料。

4.本技术实施例提供一种注塑机配套用摆料装置,注塑机包括模具,模具包括模具型腔,模具型腔用以通过注塑成型形成注塑产品;注塑机的模具包括镶料空位,用以放置镶料;注塑机配套用摆料装置用以摆放套管镶料和螺母镶料;注塑机配套用摆料装置包括:

5.供料机构,用以供应镶料;

6.摆料机构,包括摆料板和摆料工位,摆料工位设置于摆料板;摆料工位的位置与镶料空位的位置一一对应;和

7.第一机械手,包括相连接的第一机械手臂和机械夹爪,用以从供料机构夹取镶料,并放置于与镶料对应的摆料工位。

8.在其中一些实施例中,供料机构包括套管供料机构和螺母供料机构;

9.套管供料机构包括顶升机和传送皮带,顶升机用以存放套管镶料并将套管镶料以中心轴线沿第一方向设置的方式进入传送皮带;传送皮带用以沿第一方向输送套管镶料;

10.螺母供料机构包括震动盘和输送槽体,震动盘用以存放螺母镶料并将螺母镶料以中心轴线沿第二方向设置的方式进入输送槽体;输送槽体用以沿第三方向输送螺母镶料;第一方向、第二方向及第三方向两两相互垂直。

11.在其中一些实施例中,注塑机配套用摆料装置包括至少两个套管供料机构,用以供应至少两种型号的套管镶料,每一套管供料机构用以供应同一种型号的套管镶料;所述至少两个套管供料机构的传送皮带以相互平行且间隔的方式设置且传送方向一致;传送皮带、输送槽体及摆料机构环绕机械夹爪设置。

12.在其中一些实施例中,摆料板包括依次层叠且间隔设置的第一板、第二板、第三板;第一板和第二板固定连接,第三板与第二板活动连接;摆料板还包括第四板,第四板垂直设置于第三板;

13.摆料机构还包括第一伸缩气缸,第一伸缩气缸的缸体与第二板连接,第一伸缩气缸的活塞杆与第三板连接;摆料机构还包括第一顶料杆,第一顶料杆的一端与第二板固定连接,第一顶料杆的另一端与第三板活动连接;摆料工位包括第一固定座和第二固定座;第

一固定座设置于第三板,用以放置套管镶料;第二固定座设置于第四板,用以放置螺母镶料;

14.其中,在第一伸缩气缸做伸展运动时,带动第三板做远离第二板的运动,使得第一顶料杆做收缩运动,用以使第一固定座能够容纳套管镶料放置;在第一伸缩气缸做收缩运动时,带动第三板做靠近第二板的运动,使得第一顶料杆做顶出运动,用以将套管镶料从第一固定座顶出。

15.在其中一些实施例中,第一机械手臂为四轴机械手臂;机械夹爪设置于第一机械手臂的末端。

16.在其中一些实施例中,机械夹爪包括旋转气缸、安装件、第一夹爪组件及第二夹爪组件;旋转气缸与第一机械手臂的末端连接;安装件与旋转气缸连接;

17.第一夹爪组件包括相连接的第一手指气缸和第一夹爪;第二夹爪组件包括相连接的第二手指气缸和第二夹爪;第一手指气缸和第二手指气缸分别设置于安装件的两侧;第一夹爪用以夹取传送皮带输送的套管镶料;第二夹爪用以夹取输送槽体输送的螺母镶料。

18.在其中一些实施例中,第一夹爪包括第一夹持部和第二夹持部;第一夹持部和第二夹持部呈夹持状态时围合形成第一夹持空间,第一夹持空间的中心轴线与第一手指气缸朝向第一夹爪的方向相垂直;第一夹持部及第二夹持部以第一夹持空间的中心轴线沿第一方向设置的方式夹取套管镶料;

19.第二夹爪包括第三夹持部和第四夹持部,第三夹持部和第四夹持部呈夹持状态时围合形成第二夹持空间,第二夹持空间的中心轴线与第二手指气缸朝向第二夹爪的方向一致;第三夹持部及第四夹持部以第二夹持空间的中心轴线沿第二方向设置的方式夹取套管镶料。

20.在其中一些实施例中,套管供料机构包括相对设置的第一挡板和第二挡板,第一挡板设置于传送皮带的一侧,第二挡板设置于传送皮带的另一侧,第一挡板与第二挡板围合形成第一容纳空间;第一挡板及第二挡板用以在传送皮带输送套管镶料时防止套管镶料掉落;第一挡板远离顶升机一侧设有第一开口,第二挡板远离顶升机一侧设有第二开口,第一开口与第二开口相对设置;第一开口及第二开口用以容纳第一夹爪伸入第一容纳空间,使得第一夹爪能够夹取位于第一开口及第二开口之间的套管镶料。

21.在其中一些实施例中,套管供料机构还包括:

22.直线振动器,用以使得螺母镶料沿输送槽体朝远离震动盘的方向运动;和

23.推送组件,包括推送块,推送块设置于输送槽体远离震动盘一端;推送块设有限位槽体,在限位槽体与输送槽体连接时,螺母镶料能够沿输送槽体运动至限位槽体;推送组件还包括推送气缸,推送气缸与推送块连接,推送气缸用以给推送块施加朝向第一方向的作用力或背向第一方向的作用力,用以将进入限位槽体的螺母镶料与位于输送槽体的螺母镶料进行分离,避免第二夹爪夹取限位槽体的螺母镶料时碰倒位于输送槽体的螺母镶料。

24.在其中一些实施例中,套管供料机构还包括第一传感器,第一传感器设置于第一开口及第二开口附近;第一传感器被配置为获取套管镶料运动至第一开口与第二开口之间的信息,信息定义为第一信息;第一夹爪组件被配置为根据第一信息夹取运动至第一开口与第二开口之间的套管镶料。

25.螺母供料机构还包括第二传感器,第二传感器设置于推送块和推送气缸之间;第

二传感器被配置为获取螺母镶料运动至限位槽体的信息,信息定义为第二信息;第二夹爪组件被配置为根据第二信息夹取运动至限位槽体的螺母镶料。

26.本技术实施例中,通过供料机构、摆料机构、第一机械手实现注塑成型前摆放镶料的作业的自动化,使得生产效率得到提高,且注塑产品的质量的稳定性得到保障。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

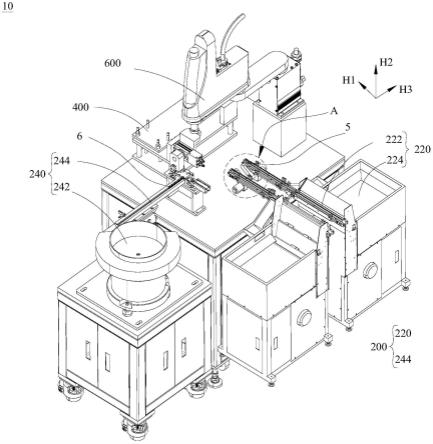

28.图1为本技术实施例提供的注塑机配套用摆料装置的整体结构示意图。

29.图2为图1所示的注塑机配套用摆料装置的应用状态示意图。

30.图3为图1中所示的局部a的放大图。

31.图4为图1中所示的螺母供料机构的结构示意图。

32.图5为图4中所示的推送块的结构示意图。

33.图6为图1中所示的摆料机构的结构示意图。

34.图7为图1中所示的第一机械手的结构示意图。

35.图8为图7中所示的局部b的放大图。

36.图9为图1中所示的第二机械手的结构示意图。

37.图10为图9中所示的机械手掌的第一视图。

38.图11为图9中所示的机械手掌的第二视图。

39.图12为图9中所示的机械手掌的第三视图。

具体实施方式

40.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本技术的保护范围。

41.在本技术的描述中,需要理解的是,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

42.请参阅图1和图2,本技术实施例提供一种注塑机配套用摆料装置10,用以摆放套管镶料5和螺母镶料6。可以理解的是,注塑机2包括模具,模具包括模具型腔,模具型腔用以通过注塑成型形成注塑产品;注塑机的模具包括镶料空位,用以放置镶料。

43.请参阅图1,注塑机配套用摆料装置10包括:供料机构200、摆料机构400和第一机械手600。

44.供料机构200用以供应镶料。摆料机构400包括摆料板420和摆料工位440,摆料工位440设置于摆料板420;摆料工位440的位置与镶料空位的位置一一对应。第一机械手600包括相连接的第一机械手臂620和机械夹爪640,用以从供料机构200夹取镶料,并放置于与镶料对应的摆料工位440。

45.可以理解的是,本技术实施例提供的注塑机配套用摆料装置10,通过供料机构200、摆料机构400及第一机械手600实现注塑成型前摆放镶料的作业的自动化。使得需要内嵌镶料的注塑产品的生产效率得到提高。且能够避免错放、漏放镶料的情况发生,使得注塑产品的质量的稳定性得到保障。

46.可以理解的是,请参阅图1,供料机构200包括套管供料机构220和螺母供料机构240。

47.套管供料机构220包括顶升机222和传送皮带224,顶升机222用以存放套管镶料5并将套管镶料5以中心轴线沿第一方向h1设置的方式进入传送皮带224;传送皮带224用以沿第一方向h1输送套管镶料5。

48.螺母供料机构240包括震动盘242和输送槽体244,震动盘242用以存放螺母镶料6并将螺母镶料6以中心轴线沿第二方向h2设置的方式进入输送槽体244;输送槽体244用以沿第三方向h3输送螺母镶料6;第一方向h1、第二方向h2及第三方向h3两两相互垂直。

49.可以理解的是,请参阅图1,注塑机配套用摆料装置10包括两个套管供料机构220,用以供应两种型号的套管镶料5,每一套管供料机构220用以供应同一种型号的套管镶料5;两个套管供料机构220的传送皮带224以相互平行且间隔的方式设置;两个传送皮带224的传送方向一致;传送皮带224、输送槽体244及摆料机构400环绕机械夹爪640设置。

50.可以理解的是,请参阅图6,摆料板420包括依次层叠且间隔设置的第一板422、第二板424、第三板426;第一板422和第二板424固定连接,第三板426与第二板424活动连接;摆料板420还包括第四板428,第四板428垂直设置于第三板426。

51.摆料机构400还包括第一伸缩气缸423,第一伸缩气缸423的缸体与第二板424连接,第一伸缩气缸423的活塞杆与第三板426连接;摆料机构400还包括第一顶料杆425,第一顶料杆425的一端与第二板424固定连接,第一顶料杆425的另一端与第三板426活动连接;摆料工位440包括第一固定座442和第二固定座444;第一固定座442设置于第三板426,用以放置套管镶料5;第二固定座444设置于第四板428,用以放置螺母镶料6。

52.在第一伸缩气缸423做伸展运动时,带动第三板426做远离第二板424的运动,使得第一顶料杆425做收缩运动,用以使第一固定座442能够容纳套管镶料5放置;在第一伸缩气缸423做收缩运动时,带动第三板426做靠近第二板424的运动,使得第一顶料杆425做顶出运动,用以将套管镶料5从第一固定座442顶出。

53.可以理解的是,请参阅图7和图8,第一机械手臂620为四轴机械手臂;机械夹爪640设置于第一机械手臂620的末端。

54.可以理解的是,请继续参阅图7和图8,机械夹爪640包括旋转气缸642、安装件644、第一夹爪组件646及第二夹爪组件648;旋转气缸642与第一机械手臂620的末端连接;安装件644与旋转气缸642连接。

55.第一夹爪组件646包括相连接的第一手指气缸6462和第一夹爪6464;第二夹爪组件648包括相连接的第二手指气缸6482和第二夹爪6484;第一手指气缸6462和第二手指气缸6482分别设置于安装件644的两侧;第一夹爪6464用以夹取传送皮带224输送的套管镶料5;第二夹爪6484用以夹取输送槽体244输送的螺母镶料6。

56.可以理解的是,请继续参阅图7和图8,第一夹爪6464包括第一夹持部6464a和第二夹持部6464b;第一夹持部6464a和第二夹持部6464b呈夹持状态时围合形成第一夹持空间

6464c,第一夹持空间6464c的中心轴线与第一手指气缸6462朝向第一夹爪6464的方向相垂直;第一夹持部6464a及第二夹持部6464b以第一夹持空间6464c的中心轴线沿第一方向h1设置的方式夹取套管镶料5。

57.第二夹爪6484包括第三夹持部6484a和第四夹持部6484b,第三夹持部6484a和第四夹持部6484b呈夹持状态时围合形成第二夹持空间6484c,第二夹持空间6484c的中心轴线与第二手指气缸6482朝向第二夹爪6484的方向一致;第三夹持部6484a及第四夹持部6484b以第二夹持空间6484c的中心轴线沿第二方向h2设置的方式夹取套管镶料5。

58.可以理解的是,请参阅图1和图3-图5,套管供料机构220包括相对设置的第一挡板226和第二挡板228,第一挡板226设置于传送皮带224的一侧,第二挡板228设置于传送皮带224的另一侧,第一挡板226与第二挡板228围合形成第一容纳空间227;第一挡板226及第二挡板228用以在传送皮带224输送套管镶料5时防止套管镶料5掉落;第一挡板226远离顶升机222一侧设有第一开口2262,第二挡板228远离顶升机222一侧设有第二开口2282,第一开口2262与第二开口2282相对设置;第一开口2262及第二开口2282用以容纳第一夹爪6464第二夹爪6484伸入第一容纳空间227,使得第一夹爪6464第二夹爪6484能够夹取位于第一开口2262及第二开口2282之间的套管镶料5。

59.可以理解的是,请参阅图1和图3-图5,套管供料机构220还包括直线振动器246和推送组件248。

60.直线振动器246用以使得螺母镶料6沿输送槽体244朝远离震动盘242的方向运动。推送组件248包括推送块2482。推送块2482设置于输送槽体244远离震动盘242一端;推送块2482设有限位槽体2482a,在限位槽体2482a与输送槽体244连接时,螺母镶料6能够沿输送槽体244运动至限位槽体2482a。

61.推送组件248还包括推送气缸2484。推送气缸2484与推送块2482连接,推送气缸2484用以给推送块2482施加朝向第一方向h1的作用力或背向第一方向h1的作用力,用以将进入限位槽体2482a的螺母镶料6与位于输送槽体244的螺母镶料6进行分离,避免第二夹爪6484夹取限位槽体2482a的螺母镶料6时碰倒位于输送槽体244的螺母镶料6。

62.可以理解的是,在第二夹爪6484夹取限位槽体2482a的螺母镶料6并放置到对应的摆料工位后,推送气缸2484带动推送块2482运动使限位槽体2482a与输送槽体244连接。

63.可以理解的是,请参阅图1和图3-图5,套管供料机构220还包括第一传感器225,第一传感器225设置于第一开口2262及第二开口2282附近;第一传感器225被配置为获取套管镶料5运动至第一开口2262与第二开口2282之间的信息,信息定义为第一信息;第一夹爪6464组件被配置为根据第一信息夹取运动至第一开口2262与第二开口2282之间的套管镶料5。

64.螺母供料机构还包括第二传感器245,第二传感器245设置于推送块2482和推送气缸2484之间;第二传感器245被配置为获取螺母镶料6运动至限位槽体2482a的信息,信息定义为第二信息;第二夹爪6484组件被配置为根据第二信息夹取运动至限位槽体2482a的螺母镶料6。

65.请参阅图2,本技术实施例还提供一种注塑机装插料机1。可以理解的是,注塑机2包括模具,模具包括模具型腔,模具型腔用以通过注塑成型形成注塑产品;注塑机的模具包括镶料空位,用以放置镶料。

66.请参阅图1和图2,注塑机装插料机1包括注塑机配套用摆料装置10和第二机械手800。注塑机配套用摆料装置10包括供料机构200、摆料机构400和第一机械手600。

67.供料机构200用以供应镶料。

68.摆料机构400包括摆料板420和摆料工位440,摆料工位440设置于摆料板420;摆料工位440的位置与镶料空位的位置一一对应。

69.第一机械手600包括相连接的第一机械手臂620和机械夹爪640,用以从供料机构200夹取镶料,并放置于与镶料对应的摆料工位440。

70.第二机械手800,包括相连接的第二机械手臂820和机械手掌840,机械手掌840包括相背设置的第一工作台842和第二工作台844;第一工作台842与第二机械手臂820相配合用以从摆料机构400取出镶料并放置于镶料空位;第二工作台844与第二机械手臂820相配合用以从模具型腔取出注塑产品以及从模具型腔取出水口料。

71.可以理解的是,请参阅图1和图2,本技术实施例提供的注塑机装插料机1配套注塑机2使用,用以实现注塑准备阶段也就是注塑成型前的摆放镶料、取镶料、向模具型腔插镶料的自动化,以及实现注塑完成阶段也就是注塑成型后的从模具型腔取出注塑产品并运输至注塑产品输送流水线3、从模具型腔取出残留水口料的自动化。使得需要内嵌镶料的注塑产品的生产效率得到提高。整个镶料插料及取注塑产品的过程由机器代替人工完成,避免人工近距离接触处于高温状态的模具型腔及注塑产品,保证了作业的安全性;同时也不会发生漏放镶料的情况,使得产品稳定性得到保障。

72.可以理解的是,本技术实施例提供的注塑机装插料机1通过供料机构200、摆料机构400、第一机械手600及第二机械手800实现注塑成型前摆放镶料、向注塑机的模具插入镶料的作业的自动化,及注塑成型后将注塑产品运送至成品输送流水线、取出残留于模具型腔的水口料的作业的自动化。

73.可以理解的是,请参阅图9-图12,第二机械手臂820为六轴机械手臂;机械手掌840设置于第二机械手臂820的末端。

74.可以理解的是,请参阅图9-图12,第一工作台842包括第一安装板8422、第一吸取组件8424和第一夹取组件8426;第二工作台844包括第二安装板8442、第二吸取组件8444和第二夹取组件8446;第一安装板8422与第二安装板8442间隔设置;

75.第一吸取组件8424和第一夹取组件8426设置于第一安装板8422背向第二安装板8442一侧;第一吸取组件8424被配置为吸取套管镶料5;第一夹取组件8426被配置为夹取套管镶料5;

76.第二吸取组件8444和第二夹取组件8446设置于第二安装板8442背向第一安装板8422一侧;第二吸取组件8444被配置为从模具型腔吸取注塑产品;第二夹取组件8446被配置为从模具型腔夹取水口料。

77.可以理解的是,请继续参阅图9-图12,第一吸取组件8424包括中空柱体8424a;中空柱体8424a围合形成第一通道8424b和第二通道8424c;第一通道8424b与第二通道8424c连通;第二通道8424c用以连接真空装置以对第二通道8424c及第一通道8424b抽真空从而将套管镶料5吸入第一通道8424b;第一夹取组件8426包括相连接的手指气缸和夹爪,用以夹取套管镶料5;

78.第二吸取组件8444包括中空管8444b和吸盘8444a;中空管8444b围合形成第三通

道8444c;第三通道8444c的一端连接吸盘8444a,第三通道8444c的一端连接真空装置以对第三通道8444c抽真空从而使得吸盘8444a与注塑产品吸附连接;第二夹取组件8446包括相连接的手指气缸和夹爪,用以夹取水口料。

79.可以理解的是,请继续参阅图9-图12,机械手掌840还包括第三工作台846;第三工作台846包括第三安装板8462、第二伸缩气缸8464、导向组件8466、第二顶料杆8468;

80.第三安装板8462设置于第一安装板8422与第二安装板8442之间,第一安装板8422、第三安装板8462、第二安装板8442依次层叠且间隔设置;第二伸缩气缸8464的缸体与第三安装板8462固定连接,第二伸缩气缸8464的活塞杆与第一安装板8422固定连接;第二伸缩气缸8464用以做伸展及收缩运动;导向组件8466包括导向杆8466a和导向轴承8466b;导向杆8466a设置于第一安装板8422和第二安装板8442之间,用以保持第一安装板8422与第二安装板8442的间距固定不变;导向轴承8466b环绕导向杆8466a设置,用以引导导向杆8466a沿垂直于第一安装板8422及第二安装板8442的方向做往复运动;第二顶料杆8468的一端与第三安装板8462固定连接;第二顶料杆8468的另一端与第一通道8424b活动连接;

81.其中,在第二伸缩气缸8464做伸展运动时,第二伸缩气缸8464带动第三安装板8462朝远离第一安装板8422的方向运动,使得第二顶料杆8468做退出第一通道8424b的运动,用以使第一通道8424b能够容纳套管镶料5插入;在第二伸缩气缸8464做收缩运动时,第二伸缩气缸8464带动第三安装板8462朝靠近第一安装板8422的方向运动,使得第二顶料杆8468做伸入第一通道8424b的运动,用以将套管镶料5从第一通道8424b顶出。

82.以上对本技术实施例所提供的注塑机配套用摆料装置10进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1