一种含十字内嵌体的复合材料纵横加筋板的制作方法

1.本实用新型属于复合材料结构设计技术领域,具体涉及一种含十字内嵌体的复合材料纵横加筋板。

背景技术:

2.为提高飞机复合材料壁板结构的面外稳定性,一般可采用夹芯或加筋结构形式。夹芯结构具有成型简单,重量轻以及模具成本低等优势,但当壁板有开孔和系统连接需求等时,纵横加筋整体壁板的结构形式则更具有一定优势。对于复合材料自身的工艺限制,纵横加筋交叉处的连接很难做到纵横方向均保证纤维连续,导致筋条上的力学性能受到很大影响。申请日为2015.01.21、申请号为201410571589.0的中国专利公布了一种共节点交叉加强筋复合材料,连续的加强筋相互交叉,通过在交叉点设计圆角或斜角方式,使加强筋共节点处的高度与筋条相等,该方法的纵横加筋采用窄带丝束交错铺叠,在交叉处增大体积使树脂流向边缘,类似的方法还有申请日为2018.05.25、申请号为201711261112.2的中国专利——一种碳纤维加筋圆筒结构。两种方法均采用在蒙皮上采用预浸料窄带铺设的方法,工艺难度较大,工序耗时复杂,且在筋条高度和厚度上有所限制。此外,上述两种方法,加强筋条上纤维方向为单向,层间力学性能较弱,不能满足筋条稳定性和系统连接的需求。

3.因此,本专利提出一种含十字内嵌体的复合材料纵横加筋板,通过在筋条交叉点增加十字内嵌补偿筋条的不连续性,同时保证筋条与腹板均可以采用传统手工铺叠成型方式,保证面内强度与刚度,满足在复合材料壁板筋条上系统安装的需求。

技术实现要素:

4.本实用新型的目的:针对复合材料壁板纵横加筋中纤维不连续问题,提出一种含十字内嵌体的复合材料纵横加筋板,在不增加工艺难度的前提下,采用现有工艺水平,实现整体壁板筋条的传力连续。

5.本实用新型的技术方案:为了实现上述目的,提出一种含十字内嵌体的复合材料纵横加筋板,包括横向筋条1、纵向筋条2、十字内嵌体3和复合材料腹板5;所述横向筋条1与所述纵向筋条2在所述复合材料腹板5上呈框架式分块铺设,同一框架内所述横向筋条1、所述纵向筋条2及所述复合材料腹板5纤维连续;同一框架内所述横向筋条1与所述纵向筋条 2连接处存在过渡转角,同一框架内所述横向筋条1与所述复合材料腹板5之间存在过渡转角,所述纵向筋条2与所述复合材料腹板5之间存在过渡转角,每4个相邻框架之间设置有所述十字内嵌体3。

6.在一个可能的实施例中,所述十字内嵌体3材质选用金属或复合材料。

7.在一个可能的实施例中,所述十字内嵌体3各分支内部过渡连接处倒圆角,与所述横向筋条1与所述纵向筋条2连接处的过渡转角贴合。

8.在一个可能的实施例中,所述十字内嵌体3与所述横向筋条1和所述纵向筋条2的连接面采用斜坡过渡方式。

9.在一个可能的实施例中,所述十字内嵌体3与所述横向筋条1和所述纵向筋条2连接面采用不限于打磨,吹砂以及毛化处理的表面处理方式。

10.在一个可能的实施例中,所述十字内嵌体3与所述复合材料腹板5连接处通过短切纤维填料4填补缝隙,再与所述复合材料腹板5、横向筋条1、纵向筋条2采用共固化成型方式一次固化成型。

11.本实用新型的有益效果:

12.本实用新型提供的一种含十字内嵌体的复合材料纵横加筋板,通过在成型固化前内埋的十字内嵌体,实现纵横向筋条的力学性能连续,并且实现了筋条厚度、筋条高度的可控设计,满足了筋条的刚度强度要求。通过内埋十字型内嵌物的方式,复合材料纵横加筋壁板可在不颠覆现有工艺手段的基础上,实现纵横加筋壁板传力路线完整和满足刚度与强度的需求。

附图说明

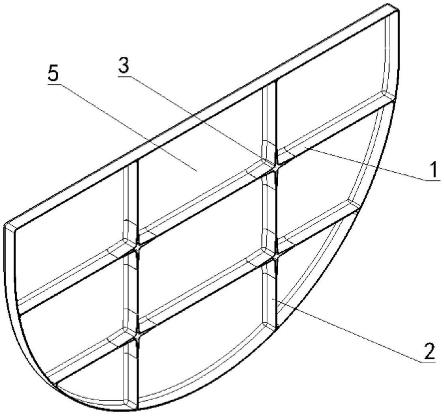

13.图1为本实用新型优选实施例的一种含十字内嵌体的复合材料纵横加筋板整体结构示意图

14.图2为本实用新型优选实施例的一种含十字内嵌体的复合材料纵横加筋板局部示意图(非1:1比例图)

15.图3为本实用新型优选实施例的一种含十字内嵌体的复合材料纵横加筋板侧视图

16.图4为本实用新型优选实施例中的十字内嵌体的结构示意图

17.图5为本实用新型优选实施例中的十字内嵌体位置示意图

18.图6为本实用新型优选实施例中的纵横加筋底角转弯区填料示意图

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.如图1所示,一种含十字内嵌体的复合材料纵横加筋板,包括横向筋条1、纵向筋条2、十字内嵌体3、复合材料腹板5;所述横向筋条1与所述纵向筋条 2在所述复合材料腹板5上呈框架式分块铺设,同一框架内所述横向筋条1、所述纵向筋条2、复合材料腹板5纤维连续;同一框架内所述横向筋条1与所述纵向筋条2连接处存在过渡转角,同一框架内所述横向筋条1与所述复合材料腹板5之间存在过渡转角,所述纵向筋条2与所述复合材料腹板5之间存在过渡转角,每4个相邻框架之间设置有所述十字内嵌体3。考虑纵横筋条在十字交叉处的纤维连续性,采用十字内嵌体3内埋于筋条交叉处,实现筋条的传力路径连续。

21.如图2所示,一种含十字内嵌体的复合材料纵横加筋板,所述筋条1与复合材料腹板5在同一框架内部纤维连续;

22.如图3所示,一种含十字内嵌体的复合材料纵横加筋板,所述筋条1、所述筋条2与复合材料腹板5在同一框架内为一个整体,通过分块拼接形式与所述十字内嵌体3共固化形成整体加筋壁板;

23.在一个可能的实施例中,如图6所示,所述十字内嵌体3与所述复合材料腹板5连接处通过短切纤维填料4填补缝隙,再与所述复合材料腹板5、横向筋条1、纵向筋条2采用共固化成型方式一次固化成型。

24.在一个可能的实施例中,所述十字内嵌体3材质选用金属或复合材料。

25.在一个可能的实施例中,如图4所示,所述十字内嵌体3各分支内部过渡连接处倒圆角,与所述横向筋条1与所述纵向筋条2连接处的过渡转角贴合。

26.在一个可能的实施例中,所述十字内嵌体3与所述横向筋条1和所述纵向筋条2的连接面采用斜坡过渡方式。

27.为实现上述功能,特采取以下步骤进行制造装配:

28.步骤1:复合材料腹板5、横向筋条1、纵向筋条2铺设时,将十字内嵌体 3提前内埋于筋条交叉位置,如图5所示;

29.所述十字内嵌体3材料可为金属或复合材料,表面进行毛化处理或其他表面处理,增加与纵横筋条之间的结合力,如图4所示;

30.所述十字内嵌体3的各分支与纵横向筋条连接处采用变厚度形状,增加结合面处的抗剥离能力,如图5所示;

31.所述十字内嵌体3尖角部分在加工时可适当倒角或圆角处理,并采用短切纤维填料进行填充;

32.步骤2;十字内嵌体3与复合材料壁板底角转弯区采用短切纤维复合材料填料4进行填充,保证成型质量,如附图4所示;

33.步骤3;将复合材料腹板5、横向筋条1、纵向筋条2、十字内嵌体3以及底角转弯填料4等通过共固化或液体成型方式完成固化。

34.以上所述,仅为本实用新型的具体实施例,对本实用新型进行详细描述,未详尽部分为常规技术。但本实用新型的保护范围不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1