一种新型毛毡移载装置的制作方法

1.本实用新型涉及汽车配件加工技术领域,具体是涉及一种新型毛毡移载装置。

背景技术:

2.现有工艺主要是汽车地毯生产在增加附料复合成型时采用人工上料,由于毛毡送入压机时都是热的,而且压机的跨度大人工无办法伸手操作,人工放置的位置也不能保证,材料搬运及手工作业需投入大量的人力资源,同时高温作业存在安全隐患!随着人工成本的不断提高,投入自动化设备代替人工是以后的主要趋势,因此,亟需一种能够自动移料的毛毡移载装置来替代人工移料。

技术实现要素:

3.基于此,有必要针对现有技术问题,提供一种新型毛毡移载装置。

4.为解决现有技术问题,本实用新型采用的技术方案为:

5.一种新型毛毡移载装置,包括成型压机、移载机架和堆料台,成型压机和移载机架固定连接,堆料台与移载机架固定连接,堆料台位于移载机架下方,还包括整型震动台和拉料机构,整型震动台与移载机架固定连接,拉料机构可移动的安装在移载机架上。

6.优选的,还包括移载升降机构和移载取料机构,移载升降机构可移动安装在移载机架上,移载取料机构与移载升降机构的驱动端固定连接。

7.优选的,拉料机构包括升降组件,升降组件包括安装架、第一旋转驱动器、第一驱动齿轮、机械臂和齿条,安装架滑动安装在移载机架上,第一旋转驱动器固定安装在安装架上,第一驱动齿轮固定套接在第一旋转驱动器的驱动端上,机械臂滑动安装在安装架上,齿条固定设置在机械臂上,齿条与第一驱动齿轮传动连接。

8.优选的,拉料机构还包括移动组件,移动组件包括第二旋转驱动器、旋转轮和同步带,第二旋转驱动器固定安装在移载机架上,旋转轮设有两个,两个旋转轮可旋转的安装在移载机架上,其中一个旋转轮固定套接在第二旋转驱动器的驱动端上,同步带固定套接在两个旋转轮上,同步带与安装架固定连接。

9.优选的,移载升降机构包括驱动器和减速器,驱动器固定安装在移载机架上,减速器与驱动器的驱动端传动连接。

10.优选的,移载机架底部固定设置有多个加强肋。

11.本技术相比较于现有技术的有益效果是:

12.1.本技术通过成型压机、移载机架和堆料台实现了自动将物料从堆料台移动到整型震动台处,减少人员操作的功能,减少人员操作的功能,解决了在汽车地毯生过程中因在第二次成型时要增加附料一起复合成型,但现有工艺使用人工移料,无法保证产品一致性的问题。

13.2.本技术通过移载升降机构和移载取料机构实现了自动将整型完成的物料移动到成型压机处的功能,解决了物料整型后送入压机时都是热的,而且压机的跨度大人工无

办法伸手操作,人工放置的位置也不能保证,材料搬运及手工作业需投入大量的人力资源,同时高温作业存在安全隐患的缺陷。

14.3.本技术通过安装架、第一旋转驱动器、第一驱动齿轮、机械臂和齿条实现了夹持毛毡并自动升降的功能,解决了拉料机构如何移动毛毡的技术问题。

15.4.本技术通过第二旋转驱动器、旋转轮和同步带实现了驱动安装架滑动的功能,解决了拉料机构依然具有无法沿水平方向移动的缺陷。

16.5.本技术通过驱动器和减速器实现了增大移载升降机构驱动力的功能,解决了移载升降机构依然具有升降驱动力不足的缺陷。

17.6.本技术通过加强肋实现了加强移载机架稳定性的功能,解决了移载机架上安装的机构较多,移载装置运行后移载机架可能会因受力不均而出现扭曲变形,引起安全隐患的缺陷。

附图说明

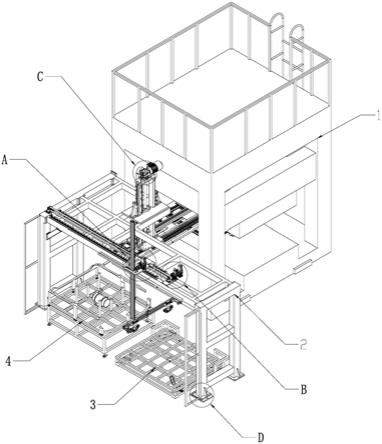

18.图1是本技术的立体图;

19.图2是本技术的正视图;

20.图3是本技术的左视图;

21.图4是本技术的俯视图;

22.图5是本技术图1中a处的局部放大图;

23.图6是本技术图1中b处的局部放大图;

24.图7是本技术图1中c处的局部放大图;

25.图8是本技术图1中d处的局部放大图;

26.图中标号为:

27.1-成型压机;

28.2-移载机架;

29.2a-加强肋;

30.3-堆料台;

31.4-整型震动台;

32.5-拉料机构;5a-升降组件;5a1-安装架;5a2-第一旋转驱动器;5a3-第一驱动齿轮;5a4-机械臂;5a5-齿条;5b-移动组件;5b1-第二旋转驱动器;5b2-旋转轮;5b3-同步带;

33.6-移载升降机构;6a-驱动器;6b-减速器;

34.7-移载取料机构。

具体实施方式

35.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

36.如图1和图3所示:

37.一种新型毛毡移载装置,包括成型压机1、移载机架2和堆料台3,成型压机1和移载机架2固定连接,堆料台3与移载机架2固定连接,堆料台3位于移载机架2下方,还包括整型震动台4和拉料机构5,整型震动台4与移载机架2固定连接,拉料机构5可移动的安装在移载

机架2上。

38.基于上述实施例,本技术想要解决的技术问题是如何精准把附件放入到指定的模具上面。为此,本技术通过成型压机1、移载机架2和堆料台3实现了自动将物料从堆料台3移动到整型震动台4处,减少人员操作的功能,解决了在汽车地毯生过程中因在第二次成型时要增加附料一起复合成型,但现有工艺使用人工移料,无法保证产品一致性的问题。所述成型压机1、整型震动台4和拉料机构5与控制器电连接;操作人员将物料放置到堆料台3上,接着通过控制器发送信号给拉料机构5,拉料机构5将物料移动到整型震动台4上,控制器发送信号给整型震动台4,整型震动台4对产品进行整型,整型完成后,操作人员将物料移动到成型压机1上,通过成型压机1对物料进行加工成型。

39.进一步的,本技术依然具有物料整型后送入压机时都是热的,而且压机的跨度大人工无办法伸手操作,人工放置的位置也不能保证,材料搬运及手工作业需投入大量的人力资源,同时高温作业存在安全隐患的缺陷,为了解决这一问题,如图2-4所示:

40.本技术还包括移载升降机构6和移载取料机构7,移载升降机构6可移动安装在移载机架2上,移载取料机构7与移载升降机构6的驱动端固定连接。

41.基于上述实施例,本技术想要解决的技术问题是如何防止人工移料导致安全隐患。为此,本技术通过移载升降机构6和移载取料机构7实现了自动将整型完成的物料移动到成型压机1处的功能。所述移载升降机构6和移载取料机构7与控制器电连接;操作人员将毛毡堆放到堆料台3上,通过控制器发送信号给拉料机构5,拉料机构5收到信号后将产品夹取拉松到整型震动台4上进行震动定位,完成后移载升降机构6驱动移载取料机构7下降,移载取料机构7将放置在整型震动台4上的产品夹取起来,通过移载升降机构6和移载取料机构7的配合将毛毡移送到成型压机1处进行成型动作,整个过程由控制器进行控制。

42.进一步的,为了解决拉料机构5如何移动毛毡的技术问题,如图1和图5所示:

43.拉料机构5包括升降组件5a,升降组件5a包括安装架5a1、第一旋转驱动器5a2、第一驱动齿轮5a3、机械臂5a4和齿条5a5,安装架5a1滑动安装在移载机架2上,第一旋转驱动器5a2固定安装在安装架5a1上,第一驱动齿轮5a3固定套接在第一旋转驱动器5a2的驱动端上,机械臂5a4滑动安装在安装架5a1上,齿条5a5固定设置在机械臂5a4上,齿条5a5与第一驱动齿轮5a3传动连接。

44.基于上述实施例,本技术想要解决的技术问题是如何通过拉料机构5移动毛毡。为此,本技术通过安装架5a1、第一旋转驱动器5a2、第一驱动齿轮5a3、机械臂5a4和齿条5a5实现了夹持毛毡并自动升降的功能。所述第一旋转驱动器5a2优选为伺服电机,伺服电机和机械臂5a4与控制器电连接;操作人员通过控制器发送信号给机械臂5a4将毛毡夹持住,接着控制器发送信号给伺服电机,伺服电机驱动第一驱动齿轮5a3旋转,第一驱动齿轮5a3驱动与其传动连接的齿条5a5移动,从而带动机械臂5a4滑动,从而移动毛毡,完成毛毡在竖直方向上的移动

45.进一步的,本技术提供的拉料机构5依然具有无法沿水平方向移动的缺陷,为了解决这一问题,如图1和图6所示:

46.拉料机构5还包括移动组件5b,移动组件5b包括第二旋转驱动器5b1、旋转轮5b2和同步带5b3,第二旋转驱动器5b1固定安装在移载机架2上,旋转轮5b2设有两个,两个旋转轮5b2可旋转的安装在移载机架2上,其中一个旋转轮5b2固定套接在第二旋转驱动器5b1的驱

动端上,同步带5b3固定套接在两个旋转轮5b2上,同步带5b3与安装架5a1固定连接。

47.基于上述实施例,本技术想要解决的技术问题是如何进一步提高拉料机构5移动的灵活性。为此,本技术通过第二旋转驱动器5b1、旋转轮5b2和同步带5b3实现了驱动安装架5a1滑动的功能。所述第二旋转驱动器5b1优选为伺服电机,伺服电机与控制器电连接;操作人员通过升降组件5a将毛毡夹持起来,接着发送信号给伺服电机,伺服电机驱动旋转轮5b2旋转,旋转轮5b2带动同步带5b3旋转,从而驱动安装架5a1沿移载机架2滑动,完成毛毡水平方向的移动。

48.进一步的,本技术提供的移载升降机构6依然具有升降驱动力不足的缺陷,为了解决这一问题,如图1和图7所示:

49.移载升降机构6包括驱动器6a和减速器6b,驱动器6a固定安装在移载机架2上,减速器6b与驱动器6a的驱动端传动连接。

50.基于上述实施例,本技术想要解决的技术问题是如何提高移载升降机构6所提供的驱动力。为此,本技术通过驱动器6a和减速器6b实现了增大移载升降机构6驱动力的功能。所述驱动器6a与控制器电连接;由于移载升降机构6上固定连接有移载取料机构7,因此移载升降机构6驱动移载取料机构7升降时会有较大的阻力,为了降低驱动器6a的压力,设置了减速器6b,通过减速器6b的减速增大驱动器6a所提供的驱动力。

51.进一步的,本技术依然具有移载机架2上安装的机构较多,移载装置运行后移载机架2可能会因受力不均而出现扭曲变形,引起安全隐患的缺陷,为了解决这一问题,如图1和图8所示:

52.移载机架2底部固定设置有多个加强肋2a。

53.基于上述实施例,本技术想要解决的技术问题是如何提高移载机架2的强度。为此,本技术通过加强肋2a实现了加强移载机架2稳定性的功能。通过加强肋2a的设计,在不加大移载机架2壁厚的条件下,增强了移载机架2的强度和刚性,防止移载机架2扭曲变形的功能。

54.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1