一种轨道车辆地板布表面缺陷的修复方法与流程

1.本发明属于地板布表面修复技术领域,具体涉及一种轨道车辆地板布表面缺陷的修复方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.随着轨道车辆的快速发展和新材料的应用,对轨道车辆地板布无论在内在性能上,还是外观颜色花纹以及舒适性、耐用性等方面都提出了更高的要求。目前轨道车辆地板布有pvc(聚氯乙烯)材质、tpu(热塑性聚氨酯)材质、橡胶材质,均为高分子混炼产物,可塑性较好,硬度较低,踩踏舒适性及耐磨性优越,可满足轨道车辆地板防护的需要。

4.因地板布均为高分子塑料材质,轨道车辆在运营过程中,受环境、车体振动及外界其他因素影响,地板布表面难免会形成划痕、老化变色、鼓包、鼓钉、失光、甚至会有损伤坑点等,严重影响乘客的视觉效果。特别是高速动车组,代表国家高速发展的名片,对车内的装饰效果及外观状态要求更高,每次厂修、段修均要求检修。以前一般采用截换地板布的方式进行修复,新旧地板布间不但存在一定的色差,而且拼接过程会增加数条不规则的焊缝,影响外观质量;同时因更换地板布需要对车内零部件、墙板等进行拆除,增加了检修工作量和检修周期,甚至会因更换造成更大的检修内容,同时也会造成地板布材料的浪费。

技术实现要素:

5.本发明为了解决上述问题,提出了一种轨道车辆地板布表面缺陷的修复方法,本发明可快速、便捷地修复不同场景轨道车辆地板布表面的缺陷,达到表观翻新的效果,避免地板布材料的浪费。

6.根据一些实施例,本发明采用如下技术方案:

7.一种轨道车辆地板布表面缺陷的修复方法,包括以下步骤:

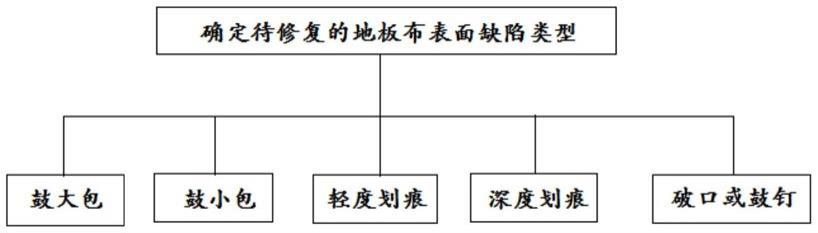

8.确定待修复的轨道车辆地板布表面缺陷类型;

9.如果是鼓包,则排除鼓包区域的空气,向鼓包区域注射粘胶,按压一段时间;

10.如果是划痕,利用与地板布颜色相匹配的密封胶对轻度划痕进行修平处理,或打磨修复深度划痕,利用打磨后的粉末和结构胶混合后,对划痕处进行修平处理;

11.如果是破口或者鼓钉,去除破口或鼓钉处一定范围的地板布,对地板布进行按压后,进行对线粘接。

12.作为可选择的实施方式,如果是鼓包,且鼓包大小在设定范围内,使用尖端物扎破地板布后放出内部气体或将鼓包中的空气抽出,向该区域内部注射瞬干胶进行粘接,瞬干胶修补后,按压一段时间。

13.作为可选择的实施方式,如果是鼓包,且鼓包大小超过设定范围内,利用切割工具在鼓包区域中间位置割一小口,将自流平性结构胶注射到鼓包区域,并对该区域按压一段

时间。

14.作为可选择的实施方式,所述自流平性结构胶为双组份透明性,主剂和固化剂体积比为1:1,为环氧、聚氨酯中的一种,对橡胶地板布具备高于设定值的粘接强度,混合黏度为6000-20000mpa.s,可操作时间为10~30min,混合30min后应丧失自流平性,邵a硬度为50~80。

15.作为可选择的实施方式,对轻度划痕进行修平处理的具体过程包括:采用密封胶对划伤处进行修复,根据地板布颜色需求对密封胶预先使用颜料进行混合调配,使密封胶颜色与地板布表面颜色状态相近或一致,对划伤处两侧粘接胶带,胶带边缘紧贴划伤口边缘处,将调配好的密封胶刮涂在地板布划伤处,并进行修平处理,修平完毕撕除胶带,待密封胶干燥后在密封胶表面进行点油修葺,点油颜色与地板布表面撒花颜色一致。

16.作为进一步的限定,所述密封胶为柔弹型湿气固化密封胶,为聚氨酯、硅烷中的一种。

17.作为可选择的实施方式,对深度划痕的修复过程包括:采用地板布打磨粉进行修复,对同批次地板布边角料的背面进行打磨处理,收集打磨后的地板布粉末,将其与透明性ab结构胶进行充分混合,混合后得到棉絮状填充物,对划伤处两侧粘接光面胶带,胶带边缘紧贴划伤口边缘处,将填充物刮涂在地板布划伤处,并进行修平处理,在表面撒上薄薄一层打磨粉,待填充物干燥后,对填充物表面进行打磨处理,使其失光平整,并撕除表面粘接的胶带,利用消光蜡对修复处进行擦拭处理,在修复表面进行点油修葺,点油颜色与地板布表面撒花颜色一致。

18.作为进一步的限定,所述ab结构胶为透明性,开放时间为40~60min,成分为丙烯酸、环氧中的一种。

19.作为可选择的实施方式,破口或者鼓钉的修复过程具体包括:采用无缝拼接方式进行修复,对破口或鼓钉处进行标线,对鼓钉处进行冲压,取出一定直径的圆形地板布,修复后再将地板布粘接剂涂粘在圆形孔内,同时将圆形地板布进行对线粘接。

20.作为进一步的限定,冲压取出的圆形地板布因发生翘曲变形,在平面上按压设定时长,释放冲压产生的内应力,然后再进行拼接;小圆形地板布拼接前在接缝周圈涂抹一层密封胶,粘接后对表面进行擦拭,以防止水或清洗剂的渗入。

21.与现有技术相比,本发明的有益效果为:

22.本发明可快速、便捷地修复不同场景轨道车辆地板布表面的缺陷,达到表观翻新的效果,避免地板布材料的浪费。

23.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

24.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

25.图1为本实施例的流程示意图;

26.图2为本实施例的深度划伤修复过程示意图;

27.图3为本实施例的鼓钉修复过程示意图。

具体实施方式

28.下面结合附图与实施例对本发明作进一步说明。

29.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

30.一种轨道车辆地板布表面缺陷的修复方法,如图1所示,包括以下步骤:

31.确定待修复的轨道车辆地板布表面缺陷类型;

32.如果是鼓包,则排除鼓包区域的空气,向鼓包区域注射粘胶,按压一段时间;

33.如果是划痕,利用与地板布颜色相匹配的密封胶对轻度划痕进行修平处理,或打磨修复深度划痕,利用打磨后的粉末和结构胶混合后,对划痕处进行修平处理;

34.如果是破口或者鼓钉,去除破口或鼓钉处一定范围的地板布,对地板布进行按压后,进行对线粘接。

35.其中,鼓包修复又包含鼓小包修复和鼓大包修复。

36.鼓小包修复方法如下:对鼓包区域(鼓泡范围≤(30

×

30)mm),使用剃泡针扎破地板布后放出内部气体或使用注射器将鼓包中的空气抽出,然后再使用(20~30)ml的注射器向该区域内部注射瞬干胶进行粘接,瞬干胶修补后,需用手按压该区域1min以上,然后再使用沙袋按压1h。

37.鼓大包修复方法如下:对鼓包区域(鼓泡范围>(30

×

30)mm),首先使用壁纸刀在鼓包区域中间位置割一小口,使用双组份胶枪装配自流平性结构胶,胶嘴对准地板布切口处扣动胶枪扳机,将结构胶注射到鼓包区域,注射完毕后需用手按压该区域1min以上,然后再使用沙袋按压3h以上。

38.其中使用的自流平性结构胶为双组份透明性,主剂和固化剂体积比为1:1,可为环氧、聚氨酯中的一种,对橡胶地板布具备一定的粘接强度且不低于1.0mpa,混合黏度为6000-20000mpa.s,可操作时间为10~30min,混合30min后应丧失自流平性,邵a硬度为50~80,24h内可对上述基材达到一定的黏附力且无腐蚀反应。

39.轻度划伤修复方法如下:采用柔弹性密封胶对划伤处进行修复,密封胶本体为灰色或白色,根据地板布颜色需求密封胶预先使用黄色、黑色、红色、绿色颜料进行混合调配,调配后确保密封胶颜色与地板布表面颜色状态相近或一致,对划伤处两侧粘接光面胶带,胶带边缘紧贴划伤口边缘处,然后使用刮刀将调配好的密封胶刮涂在地板布划伤处,并进行修平处理,修平完毕撕除粘贴的胶带,待密封胶干燥24h后使用细毛笔在密封胶表面进行点油修葺,点油颜色与地板布表面撒花颜色一致。

40.灰色或白色密封胶为柔弹型湿气固化密封胶,可为聚氨酯、硅烷中的一种,对橡胶地板布具备一定的粘接强度,按照din54457标准进行测试,密封胶在地板布表面各阶段内聚破坏程度均为75%以上。

41.深度划伤修复方法如下:采用地板布打磨粉进行修复,采用抛光机配1500#砂纸对同批次地板布边角料的背面进行打磨处理,收集打磨后的地板布粉末,然后将其与透明性ab结构胶进行充分混合,混合后得到棉絮状填充物,对划伤处两侧粘接光面胶带,胶带边缘紧贴划伤口边缘处,然后使用刮刀将填充物刮涂在地板布划伤处,并进行修平处理,最后再在表面撒上薄薄一层打磨粉。待填充物干燥24h后,使用400#砂纸对填充物表面进行打磨处

理,使其失光平整,并撕除表面粘接的胶带,使用抹布粘消光蜡对修复处进行擦拭处理,最后使用细毛笔在修复表面进行点油修葺,点油颜色与地板布表面撒花颜色一致。

42.ab结构胶为透明性,开放时间为40~60min,成分为丙烯酸、环氧中的一种,对橡胶地板布具备足够的粘接强度,按照gb/t2790标准进行测试,180

°

剥离强度2.5n/mm以上。

43.破口或鼓钉修复方法如下:采用无缝拼接方式进行修复,首先对破口或鼓钉处进行标线,然后使用空心冲头打孔器对鼓钉处进行冲压,冲压直径12mm~15mm,取出小块圆形地板布,待螺钉修复后再将地板布粘接剂涂粘在圆形孔内,同时将圆形地板布进行对线粘接。冲压取出的圆形地板布因发生翘曲变形,需在平面上按压24h,释放冲压产生的内应力,然后再进行拼接。为防止接缝渗水,小圆形地板布拼接前在接缝周圈涂抹一层密封胶,粘接后对表面进行擦拭,可保障缝隙被密封填充,防止水或清洗剂的渗入。

44.当然,上述提到的参数,再具体实践过程,可以根据具体材质、环境温度、湿度等具体情况进行调整或变换。

45.上述过程实现不同类型地板布表面缺陷的修复,应用该本发明方法对地板布表面缺陷进行修复,达到表观翻新的效果,避免了因更换地板布而造成的检修车拆程扩大、检修周期延长、以及因更换地板布而造成的浪费。

46.下面以深度划伤及鼓钉修复为例,结合附图进行说明。图2为深度划伤修复的图片示意,按照本发明方法进行深度划伤区域修复,首先采用抛光机配1500#砂纸对同批次地板布边角料的背面进行打磨处理,收集打磨后的地板布粉末,然后将其与透明性ab结构胶进行充分混合,混合后得到棉絮状填充物,对划伤处两侧粘接光面胶带,胶带边缘紧贴划伤口边缘处,然后使用刮刀将填充物刮涂在地板布划伤处,并进行修平处理,最后再在表面撒上薄薄一层打磨粉。待填充物干燥24h后,使用400#砂纸对填充物表面进行打磨处理,使其失光平整,并撕除表面粘接的胶带,使用抹布粘消光蜡对修复处进行擦拭处理,修复后色差较小,满足需求,在室内照度不低于161lux状况下,坐在432mm板凳上观察无明显色差及修复痕迹。

47.图3为鼓钉处修复过程的图片示意,按照本发明方法进行鼓钉修复,首先对破口或鼓钉处进行标线,然后使用空心冲头打孔器对鼓钉处进行冲压,冲压直径12mm~15mm,取出小块圆形地板布,待螺钉修复后再将地板布粘接剂涂粘在圆形孔内,同时将圆形地板布进行对线粘接。冲压取出的圆形地板布因发生翘曲变形,需在平面上按压24h,释放冲压产生的内应力,然后再进行拼接,修复后无色差,在室内照度不低于161lux状况下,坐在432mm板凳上观察目视修复处看不到明显的接缝。

48.当然,上述提到的参数,再具体实践过程,可以根据具体材质、环境温度、湿度等具体情况进行调整或变换。

49.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1