一种注塑精度稳定性高的注塑模具的制作方法

1.本发明属于注塑模具技术领域,尤其涉及一种注塑精度稳定性高的注塑模具。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法,注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,注塑时为了快速定型,一般需要使用到注塑模具来确保成型需要。

3.中国专利文献cn102990865b公开了一种管子注塑模具,其设有前模、后模、芯子组、拉紧装置;所述前模和后模配合形成注塑型腔,该注塑型腔由与模具浇注系统连通的水口流道和若干均与水口流道连通的产品成型腔组成;所述拉紧装置设有通过支架安装在前模下方的液压油缸,安装在活塞杆端部的拉块;芯子组由若干条芯子组成;每条芯子均安装在一个产品成型腔内,且上端与产品成型腔上端配合固定,下端与拉块连接;每个产品成型腔与一芯子之间配合形成管子腔。该发明具有保证管子截面中心孔不偏位的优点但在实际使用时,仍存在一定缺陷,如缺乏出料机构,影响到出料安全性能,同时模具内部的剩余空气不能很好的散发,并且注塑杂质颗粒容易悬停在模座内腔,热量以及残留空气容易导致注塑成品出现缺陷,并且上模座以及下模座之间通过定位机构滑入时,反复的滑入容易导致热量上升,热膨胀容易影响到定位精度,不能很好地满足使用需要。

技术实现要素:

4.本发明的目的在于:为了解决缺乏出料机构,影响到出料安全性能,同时模具内部的剩余空气不能很好的散发,并且注塑杂质颗粒容易悬停在模座内腔,热量以及残留空气容易导致注塑成品出现缺陷,并且上模座以及下模座之间通过定位机构滑入时,反复的滑入容易导致热量上升,热膨胀容易影响到定位精度的问题,而提出的一种注塑精度稳定性高的注塑模具。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种注塑精度稳定性高的注塑模具,包括导热座,所述导热座顶部固定连接有换热底座,所述换热底座顶部套设有下模机构,且换热底座顶部四角处均通过定位机构连接有上模座,且上模座顶部设有注液套,且下模机构一侧设有抽气机构,且导热座底部设有控温机构,且下模座底部一侧传动连接有出料机构。

7.作为上述技术方案的进一步描述:

8.所述抽气机构包括气泵,所述气泵出气口连通有出气管,且气泵抽气口连通有抽气管,且抽气管另一侧连通有换热套管,且换热套管套接在控温机构外部,所述换热套管内腔固定连接有若干换热柱,且换热套管顶部连通有排气管,且排气管一端连通有排气槽,且排气槽嵌设于下模机构一侧,所述排气槽内腔两侧均固定连接有滑块,且滑块内滑动连接有滑座,且两侧滑座之间固连接有密封垫,且密封垫与一侧排气槽相贴合。

9.作为上述技术方案的进一步描述:

10.所述密封垫为弹力塑胶垫,且密封垫和排气槽一侧均开设有开口。

11.作为上述技术方案的进一步描述:

12.所述控温机构包括冷却槽,所述冷却槽一侧固定安装有抽液泵,且抽液泵通过管路与冷却槽相连通,所述冷却槽一侧通过冷液管与导热座相连通,且抽液泵出液口连通有冷液管,且冷液管与导热座相连通,所述冷却槽内固定连接有若干换热座,且相连的换热座之间对角位置通过循环管相连通,且循环管两侧分别嵌设于冷却槽一侧,且循环管与外部回热管路相连通,所述导热座顶部四角处均通过两个连通管与定位机构相连通。

13.作为上述技术方案的进一步描述:

14.所述换热座一侧开设有凹槽,且凹槽内腔固定连接有若干换热鳍片,且换热鳍片和换热座均为铜制导热片。

15.作为上述技术方案的进一步描述:

16.所述下模机构包括下模座,所述下模座底部固定连接有导热蜗环,且导热蜗环底部啮合有导热蜗盘,且导热蜗盘固定连接在换热底座内腔底部,所述换热底座内腔固定连接有导热垫,且导热垫与下模座相套接,所述下模座内腔嵌设有轴套,且轴套内套接有出料机构,所述下模座顶部固定连接有护套。

17.作为上述技术方案的进一步描述:

18.所述定位机构包括定位杆,所述定位杆固定连接在上模座底部一侧,且定位杆底部套设有定位套,且定位套嵌设于导热座顶部,且定位套与连通管相连通。

19.作为上述技术方案的进一步描述:

20.所述定位杆底部为锥形面,且定位套内腔横截面形状为内六角形。

21.作为上述技术方案的进一步描述:

22.所述出料机构包括出料顶针,且出料顶针套设于轴套内腔一侧,且出料顶针底部固定连接有连接块,且连接块底部固定连接有铰接块,且铰接块一侧通过销轴铰接有连杆,且连杆通过销轴铰接有固定座,所述固定座固定连接在换热底座一侧,且换热底座固定连接在下模座内腔底部,且连杆另一端通过销轴铰接有铰接座,且铰接座底部贴合有凸轮,且凸轮一侧固定连接有转轴,且转轴外侧壁套设有轴承,且轴承嵌设于下模座和换热底座一侧,且转轴一端固定连接有电机,且电机通过安装板固定连接在换热底座一侧,所述连杆靠近铰接块一端和下模座内腔一侧固定连接拉环,且两侧拉环之间通过弹簧固定连接。

23.作为上述技术方案的进一步描述:

24.所述冷却槽内腔固定连接有电加热棒。

25.综上所述,由于采用了上述技术方案,本发明的有益效果是:

26.1、本发明中,上模座能够通过定位机构进行定位下压,电机带动转轴凸轮较长一端挤压顶部铰接座,铰接座能够受力推动连杆推动铰接块带动出料顶针向上移动,出料顶针顶动下模座内冷却后的注塑件进行脱膜,凸轮继续转动后,弹簧拉动连杆向下移动带动出料顶针向下移动复位,继而能够在重复注塑过程中满足快速出料复位的需要,并且出料顶针通过与轴套的配合能够避免注塑时发生泄漏,进而能够在提高注塑安全性的同时保证持续出料脱模需要。

27.2、本发明中,当对下模座和上模座持续注塑产生高温堆积时,下模座能够通过底部套设的导热垫将热量快速导入一侧导热座内,导热座内腔的冷却液能够通过一侧抽液泵

泵入冷却槽内,冷却槽内多个换热座能够通过一侧循环管内的水液流通吸收冷却槽内冷却液换热后的热量,继而能够快速对下模座产生的高温进行传导吸热,循环管内流通的水液能够将冷却槽内的热量进行换热吸收再利用,避免热量堆积在下模座内影响到注塑产品因下模座热量过高导致的表面光滑度和受力强度受损,提高持续性生产的热量交换效率,满足长时间加工注塑需要。

28.3、本发明中,在注塑产品出料后,循环管一端通过循环将热量散发处于低温态,此时能够通过一侧气泵通过抽气管自换热套管内抽气,换热套管能够通过一侧排气管自排气槽向下模座内腔进行抽气,热空气能够通过底部换热套管对低温态的冷液管进行接触换热降温,并通过气泵一侧排出管路排放,继而能够避免热空气直接排放给工位操作人员带来的烫伤危害,并且能够通过冷液管进行回流换热,有效保证换热底座内的注塑空间洁净度,进一步提高持续性作业带来的积料损害,提高持续性加工时的注塑精度,有效满足加工适配性。

29.4、本发明者,通过设计的定位机构,当导热座内的热量通过一侧循环管循环时,导热座顶部连通的连通管能够通过水液流通将定位套与定位杆接触产生的摩擦滑动热量进行传导,继而能够避免上模座持续性通过定位杆定位接触导致热量堆积影响到定位精度,且定位杆底端锥形面能够避免下落时发生偏移,保证持续注塑加工作业时下模座和上模座的定位加工精度,满足加工使用需要。

30.5、本发明中,通过设计的排气槽和密封垫,密封垫能够通过两侧滑座在l形的排气槽内腔滑动卡入装配,继而能够通过滑座装配不同内径排气孔的密封垫,适配不同注塑温度下的排气调节需要,并且滑座通过滑块的卡接保证密封垫与排气槽的卡接紧密性,避免注塑时密封垫发生脱离,且密封垫排气孔处于下模座间隙内,继而能够保证注塑精度,有效满足注塑模具加工需要的适配性。

附图说明

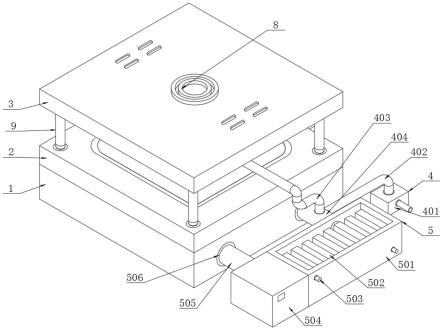

31.图1为本发明提出的一种注塑精度稳定性高的注塑模具的立体结构示意图;

32.图2为本发明提出的一种注塑精度稳定性高的注塑模具的部分立体结构示意图;

33.图3为本发明提出的一种注塑精度稳定性高的注塑模具的导热座立体结构示意图;

34.图4为本发明提出的一种注塑精度稳定性高的注塑模具的抽气机构立体拆分结构示意图;

35.图5为本发明提出的一种注塑精度稳定性高的注塑模具的下模座翻转立体结构示意图;

36.图6为本发明提出的一种注塑精度稳定性高的注塑模具的护套立体结构示意图;

37.图7为本发明提出的一种注塑精度稳定性高的注塑模具的排气槽立体结构示意图;

38.图8为本发明提出的一种注塑精度稳定性高的注塑模具的换热座立体结构示意图;

39.图9为本发明提出的一种注塑精度稳定性高的注塑模具的换热套管立体结构示意图。

40.图例说明:

41.1、导热座;2、换热底座;3、上模座;4、抽气机构;401、气泵;402、抽气管;403、排气管;404、换热套管;405、换热柱;406、密封垫;407、排气槽;408、滑块;409、滑座;5、控温机构;501、冷却槽;502、换热座;503、循环管;504、抽液泵;505、冷液管;506、密封套;507、连通管;508、换热鳍片;6、下模机构;601、下模座;602、护套;603、轴套;604、导热蜗环;605、导热蜗盘;606、导热垫;7、出料机构;701、出料顶针;702、连接块;703、铰接块;704、销轴;705、连杆;706、弹簧;707、拉环;708、固定座;709、铰接座;710、凸轮;711、转轴;712、轴承;713、电机;8、注液套;9、定位机构;901、定位杆;902、定位套。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.请参阅图1-9,本发明提供一种技术方案:一种注塑精度稳定性高的注塑模具,包括导热座1,所述导热座1顶部固定连接有换热底座2,所述换热底座2顶部套设有下模机构6,且换热底座2顶部四角处均通过定位机构9连接有上模座3,且上模座3顶部设有注液套8,且下模机构6一侧设有抽气机构4,且导热座1底部设有控温机构5,且下模座601底部一侧传动连接有出料机构7。

44.所述定位机构9包括定位杆901,所述定位杆901固定连接在上模座3底部一侧,且定位杆901底部套设有定位套902,且定位套902嵌设于导热座1顶部,且定位套902与连通管507相连通,所述定位杆901底部为锥形面,且定位套902内腔横截面形状为内六角形。

45.所述出料机构7包括出料顶针701,且出料顶针701套设于轴套603内腔一侧,且出料顶针701底部固定连接有连接块702,且连接块702底部固定连接有铰接块703,且铰接块703一侧通过销轴704铰接有连杆705,且连杆705通过销轴704铰接有固定座708,所述固定座708固定连接在换热底座2一侧,且换热底座2固定连接在下模座601内腔底部,且连杆705另一端通过销轴704铰接有铰接座709,且铰接座709底部贴合有凸轮710,且凸轮710一侧固定连接有转轴711,且转轴711外侧壁套设有轴承712,且轴承712嵌设于下模座601和换热底座2一侧,且转轴711一端固定连接有电机713,且电机713通过安装板固定连接在换热底座2一侧,所述连杆705靠近铰接块703一端和下模座601内腔一侧固定连接拉环707,且两侧拉环707之间通过弹簧706固定连接。

46.实施方式具体为:通过上模座3连通的安装孔能够与液压机构连接方便进行连接,上模座3能够通过定位机构9进行定位下压,当上模座3与下模座601贴合后,能够通过顶部注液套8进行注液,当注液完成后,能够通过开关控制电机713工作,电机713工作能够带动输出轴转动,输出轴转动带动转轴711转动,转轴711在轴承712内转动带动一侧凸轮710较长一端挤压顶部铰接座709,铰接座709能够受力推动连杆705向上通过销轴704围绕底部固定座708转动并拉动连杆705围绕销轴704转动推动顶部铰接块703和连接块702向上带动出料顶针701向上移动,出料顶针701在轴套603内移动向上顶动下模座601内冷却后的注塑件,注塑件受力向上与下模座601分离进行脱膜,当脱模结束后,凸轮710继续转动带动其较

短的一端与铰接座709贴合,此时连杆705另一端能够通过弹簧706拉动连杆705向下移动,此时连杆705能够带动一端铰接的出料顶针701向下移动复位,继而能够在重复注塑过程中满足快速出料复位的需要,并且出料顶针701通过与轴套603的配合能够避免注塑时发生泄漏,进而能够在提高注塑安全性的同时保证持续出料脱模需要。

47.所述控温机构5包括冷却槽501,所述冷却槽501一侧固定安装有抽液泵504,且抽液泵504通过管路与冷却槽501相连通,所述冷却槽501一侧通过冷液管505与导热座1相连通,且抽液泵504出液口连通有冷液管505,且冷液管505与导热座1相连通,所述冷却槽501内固定连接有若干换热座502,且相连的换热座502之间对角位置通过循环管503相连通,且循环管503两侧分别嵌设于冷却槽501一侧,且循环管503与外部回热管路相连通,所述导热座1顶部四角处均通过两个连通管507与定位机构9相连通,所述换热座502一侧开设有凹槽,且凹槽内腔固定连接有若干换热鳍片508,且换热鳍片508和换热座502均为铜制导热片,所述下模机构6包括下模座601,所述下模座601底部固定连接有导热蜗环604,且导热蜗环604底部啮合有导热蜗盘605,且导热蜗盘605固定连接在换热底座2内腔底部,所述换热底座2内腔固定连接有导热垫606,且导热垫606与下模座601相套接,所述下模座601内腔嵌设有轴套603,且轴套603内套接有出料机构7,所述下模座601顶部固定连接有护套602,所述冷却槽501内腔固定连接有电加热棒。

48.实施方式具体为:当对下模座601和上模座3持续注塑产生高温堆积时,下模座601能够通过底部套设的导热垫606将热量快速导入一侧导热座1内,导热座1内腔的冷却液能够通过一侧抽液泵504泵入冷却槽501内,且冷却槽501内的电加热棒能够加热冷却液保证在寒冷天气下模座601的工作状态稳定性,冷却槽501内多个换热座502能够通过一侧循环管503内的水液流通吸收冷却槽501内冷却液换热后的热量,继而能够快速对下模座601产生的高温进行传导吸热,并且下模座601能够通过底部导热蜗环604与底部导热座1的导热蜗盘605的配合有效提高接触换热面积,继而能够保证内部冷却液循环时换热效率,并且当吸收了热量的冷却液导入冷却槽501后,换热座502能够通过一侧多个换热鳍片508增大换热面积,进而能够保证循环管503内流通的水液能够将冷却槽501内的热量进行换热吸收再利用,并且多个换热座502能够充分提高与冷却槽501内冷却液的接触面积,并且多个换热座502之间对角处通过循环管503连通,继而能够保证循环吸热水液在换热座502内通过对角线方式流通,继而能够保证换热吸收效率,同时避免热量堆积在下模座601内影响到注塑产品因下模座601热量过高导致的表面光滑度和受力强度受损,提高持续性生产的热量交换效率,满足长时间加工注塑需要。

49.所述抽气机构4包括气泵401,所述气泵401出气口连通有出气管,且气泵401抽气口连通有抽气管402,且抽气管402另一侧连通有换热套管404,且换热套管404套接在控温机构5外部,所述换热套管404内腔固定连接有若干换热柱405,且换热套管404顶部连通有排气管403,且排气管403一端连通有排气槽407,且排气槽407嵌设于下模机构6一侧,所述排气槽407内腔两侧均固定连接有滑块408,且滑块408内滑动连接有滑座409,且两侧滑座409之间固连接有密封垫406,且密封垫406与一侧排气槽407相贴合,所述密封垫406为弹力塑胶垫,且密封垫406和排气槽407一侧均开设有开口。

50.实施方式具体为:在注塑产品出料后,循环管503一端通过循环将热量散发处于低温态,此时能够通过一侧气泵401通过抽气管402自换热套管404内抽气,换热套管404能够

通过一侧排气管403自排气槽407向下模座601内腔进行抽气,下模座601内腔的热空气能够通过底部换热套管404对低温态的冷液管505进行接触换热降温,并且通过气泵401一侧排出管路排放,换热套管404夹层内的换热柱405能够保证热接触换热面积,继而能够保证对排气热量的吸收回流作用,继而能够避免热空气直接排放给工位操作人员带来的烫伤危害,并且能够通过冷液管505进行回流换热,继而能够有效保证换热底座2内的注塑空间洁净度,进一步提高持续性作业带来的积料损害,提高持续性加工时的注塑精度,有效满足加工适配性。

51.工作原理:使用时,通过上模座3连通的安装孔能够与液压机构连接方便进行连接,上模座3能够通过定位机构9进行定位下压,当上模座3与下模座601贴合后,能够通过顶部注液套8进行注液,当注液完成后,能够通过开关控制电机713工作,电机713工作能够带动输出轴转动,输出轴转动带动转轴711转动,转轴711在轴承712内转动带动一侧凸轮710较长一端挤压顶部铰接座709,铰接座709能够受力推动连杆705向上通过销轴704围绕底部固定座708转动并拉动连杆705围绕销轴704转动推动顶部铰接块703和连接块702向上带动出料顶针701向上移动,出料顶针701在轴套603内移动向上顶动下模座601内冷却后的注塑件,注塑件受力向上与下模座601分离进行脱膜,当脱模结束后,凸轮710继续转动带动其较短的一端与铰接座709贴合,此时连杆705另一端能够通过弹簧706拉动连杆705向下移动,此时连杆705能够带动一端铰接的出料顶针701向下移动复位。

52.当对下模座601和上模座3持续注塑产生高温堆积时,下模座601能够通过底部套设的导热垫606将热量快速导入一侧导热座1内,导热座1内腔的冷却液能够通过一侧抽液泵504泵入冷却槽501内,且冷却槽501内的电加热棒能够加热冷却液,冷却槽501内多个换热座502能够通过一侧循环管503内的水液流通吸收冷却槽501内冷却液换热后的热量,吸收了热量的冷却液导入冷却槽501后,循环管503内流通的水液能够将冷却槽501内的热量进行换热吸收再利用,多个换热座502之间对角处通过循环管503连通,避免热量堆积在下模座601内。

53.在注塑产品出料后,循环管503一端通过循环将热量散发处于低温态,此时能够通过一侧气泵401通过抽气管402自换热套管404内抽气,换热套管404能够通过一侧排气管403自排气槽407向下模座601内腔进行抽气,下模座601内腔的热空气能够通过底部换热套管404对低温态的冷液管505进行接触换热降温,并且通过气泵401一侧排出管路排放。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1