一种电子标签芯片封装工艺的制作方法

1.本发明涉及封装技术领域,具体为一种电子标签芯片封装工艺。

背景技术:

2.电子标签用途广泛,可用于各种环境,电子标签可被射频信号自动识别并获取相关数据,电子标签一般封装在塑胶材料制成的盒体内,电子标签封装时就会使用到电子标签封装设备。

3.现有的电子标签封装设备在对电子标签封装过程中会产生气泡,而产生的气泡内部残留的空气在高温环境下,会受热膨胀造成用于密封的外壳破损,从而影响到电子标签芯片的使用寿命,因此,我们提出了一种电子标签芯片封装设备及封装工艺。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种电子标签芯片封装设备及封装工艺,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种电子标签芯片封装工艺,其使用的设备,包括装置主体,所述装置主体的内壁顶部固定有电动伸缩装置,所述电动伸缩装置输出轴的底部固定有加热压合装置,所述加热压合装置的下方设置有传输带,所述电动伸缩装置输出轴的外侧设置有除气泡装置,所述除气泡装置包括固定架,所述固定架的底部铰接有铰接杆,所述铰接杆有四个,两个所述铰接杆为一组,两组铰接杆分别设置在固定架的左侧和右侧,两个所述铰接杆之间转动安装有压辊,所述铰接杆与固定架之间通过弹片弹性连接。

6.优选的,所述装置主体的内壁底部设置有顶升装置,所述装置主体的内壁底部左侧和右侧均开设有通槽,所述顶升装置包括圆槽滑块,所述圆槽滑块有两个,两个所述圆槽滑块分别滑动安装在装置主体通槽的内部,所述圆槽滑块与装置主体通槽的内壁之间通过弹簧弹性连接,所述圆槽滑块的底部与回形架的一端固定连接,所述回形架的另一端与v槽顶板的底部斜面滑动连接,所述v槽顶板贯穿且滑动安装在装置主体的内壁底部。

7.优选的,所述v槽顶板的顶部为橡胶材质,所述v槽顶板的底部嵌固有弹性囊,所述v槽顶板的内壁顶部嵌固有薄壁囊,所述弹性囊与薄壁囊之间固定连接有顶杆,所述v槽顶板的内壁顶部固定有弹性凸球杆。

8.优选的,所述加热压合装置的外侧设置有清洁装置,所述清洁装置包括u形槽架,所述u形槽架有两个,两个所述u形槽架分别嵌固在加热压合装置的正面和背面,两个所述u形槽架相向一侧的内部均滑动安装有圆形滑块,所述圆形滑块远离u形槽架的一侧转动安装有滑槽块,所述滑槽块套接且滑动安装在铰接杆的外侧,所述滑槽块的底部固定有u形刮板。

9.优选的,所述u形槽架的顶部固定有固定板,所述固定板的底部固定有弧形弹性敲击杆,所述滑槽块的顶部固定有三角块,所述三角块的斜面与弧形弹性敲击杆的底部接触。

10.优选的,所述装置主体的内壁左侧和右侧均设置有吹气装置,所述吹气装置包括l形伸缩杆,所述l形伸缩杆的一端与电动伸缩装置输出轴的外侧固定连接,所述l形伸缩杆的另一端与压板的顶部固定连接,所述压板与固定壳的内部滑动连接,所述固定壳固定在装置主体的内壁上,所述压板的底部与固定壳的内壁底部之间通过折叠气囊弹性连接,所述固定壳的底部固定有喷嘴,所述喷嘴与折叠气囊内部贯通。

11.优选的,所述顶杆的左侧和右侧均设置有凸块,所述弹性凸球杆的底部与顶杆的凸块接触。

12.一种电子标签芯片封装工艺,包括:

13.s1、将塑胶件和电子标签芯片放置在传输带的凹槽上;

14.s2、启动传输带,并在塑胶件和电子标签芯片移动到加热压合装置底部时,启动电动伸缩装置;

15.s3、电动伸缩装置带动加热压合装置向下移动,电动伸缩装置首先会驱动除气泡装置将塑胶件和电子标签芯片之间的气泡排出;

16.s4、同时压辊驱动顶升装置,使得v槽顶板与加热压合装置配合挤压塑胶件和电子标签芯片;

17.s5、接着,加热压合装置会对塑胶件加热,从而对电子标签芯片进行封装。

18.本发明提供了一种电子标签芯片封装设备及封装工艺。具备以下有益效果:

19.(1)、本发明通过电动伸缩装置与固定架配合,使得电动伸缩装置的输出轴带动固定架向下移动,在铰接杆和压辊配合下,使得铰接杆带动压辊从中间向两侧对塑胶件和电子标签芯片压平,从而达到了将塑胶件和电子标签芯片中的气泡挤压排出的目的,从而避免了气泡影响电子标签芯片的使用寿命的问题;通过压辊与圆槽滑块配合,使得压辊推动圆槽滑块带动回形架向远离加热压合装置方向移动,在v槽顶板的底部斜面作用下,使得回形架推动v槽顶板向上移动,从而使得v槽顶板与加热压合装置挤压塑胶件和电子标签芯片,从而提高了塑胶件与电子标签芯片连接的紧密性。

20.(2)、本发明通过铰接杆与滑槽块配合,使得铰接杆带动滑槽块和圆形滑块沿着u形槽架向两侧移动,从而使得滑槽块带动u形刮板对加热压合装置底部进行清洁,从而避免了加热压合装置上附着有胶状物质,导致加热压合装置对塑胶件和电子标签芯片压实不平的问题,从而提高了电子标签芯片的封装质量品质。

21.(3)、本发明通过三角块与弧形弹性敲击杆配合,使得三角块抵触弧形弹性敲击杆摆动,当三角块不抵触弧形弹性敲击杆时,在弧形弹性敲击杆自身弹力作用下,使得弧形弹性敲击杆复位并对滑槽块进行敲击,滑槽块振动并带动u形刮板振动,u形刮板抖落掉附着在其上的胶状物质,从而提高了u形刮板对加热压合装置清洁效率。

22.(4)、本发明通过l形伸缩杆与压板配合,使得l形伸缩杆通过推动压板对折叠气囊进行挤压,从而使得折叠气囊通过喷嘴喷气,从而使得折叠气囊喷气的气体对电子标签芯片处进行吹气清洁,从而避免了电子标签芯片上附着有灰尘,导致加热压合装置压合过程中出现压印的问题。

23.(5)、本发明通过回形架与弹性囊配合,使得回形架挤压弹性囊,弹性囊形变并带动顶杆向上移动,顶杆挤压薄壁囊形变,从而使得薄壁囊对传输带进行挤压形变,从而避免了塑胶件加热过程中粘附在传输带上,导致封装好的电子标签芯片取出困难的问题;同时

通过顶杆的凸块与弹性凸球杆配合,使得顶杆的凸块抵触弹性凸球杆振动,弹性凸球杆带动v槽顶板振动,从而促进了粘附在传输带上塑胶件脱离传输带凹槽的效率。

附图说明

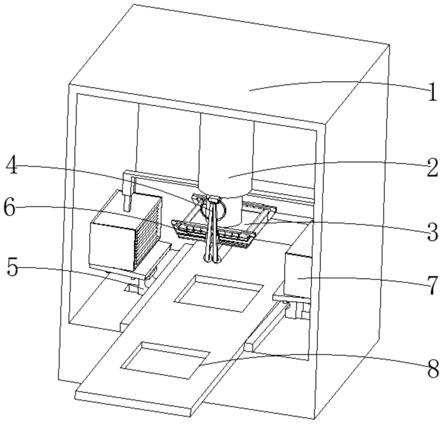

24.图1为本发明整体的示意图;

25.图2为本发明整体的局部剖面示意图;

26.图3为本发明除气泡装置的示意图;

27.图4为本发明顶升装置的示意图;

28.图5为本发明v槽顶板的正视剖面示意图;

29.图6为本发明清洁装置的示意图;

30.图7为本发明吹气装置的示意图。

31.图中:1、装置主体;2、电动伸缩装置;3、加热压合装置;4、除气泡装置;41、固定架;42、弹片;43、铰接杆;44、压辊;5、顶升装置;51、圆槽滑块;52、回形架;53、v槽顶板;531、弹性囊;532、顶杆;533、薄壁囊;534、弹性凸球杆;6、清洁装置;61、u形槽架;62、固定板;63、u形刮板;64、圆形滑块;65、滑槽块;66、三角块;67、弧形弹性敲击杆;7、吹气装置;71、l形伸缩杆;72、压板;73、固定壳;74、折叠气囊;75、喷嘴;8、传输带。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.请参阅图1-7,本发明提供了一种技术方案:一种电子标签芯片封装工艺,其使用的设备,包括装置主体1,装置主体1的内壁顶部固定有电动伸缩装置2,电动伸缩装置2输出轴的底部固定有加热压合装置3,加热压合装置3的下方设置有传输带8,传输带8的顶部开设有与电子标签和塑胶件相匹配的凹槽,电动伸缩装置2输出轴的外侧设置有除气泡装置4,除气泡装置4包括固定架41,固定架41的底部铰接有铰接杆43,铰接杆43有四个,两个铰接杆43为一组,两组铰接杆43分别设置在固定架41的左侧和右侧,两个铰接杆43之间转动安装有压辊44,铰接杆43与固定架41之间通过弹片42弹性连接,通过电动伸缩装置2与固定架41配合,使得电动伸缩装置2的输出轴带动固定架41向下移动,在铰接杆43和压辊44配合下,使得铰接杆43带动压辊44从中间向两侧对塑胶件和电子标签芯片压平,从而达到了将塑胶件和电子标签芯片中的气泡挤压排出的目的,从而避免了气泡影响电子标签芯片的使用寿命的问题。

34.装置主体1的内壁底部设置有顶升装置5,装置主体1的内壁底部左侧和右侧均开设有通槽,顶升装置5包括圆槽滑块51,圆槽滑块51有两个,两个圆槽滑块51分别滑动安装在装置主体1通槽的内部,圆槽滑块51与装置主体1通槽的内壁之间通过弹簧弹性连接,圆槽滑块51的底部与回形架52的一端固定连接,回形架52的另一端与v槽顶板53的底部斜面滑动连接,v槽顶板53贯穿且滑动安装在装置主体1的内壁底部,通过压辊44与圆槽滑块51配合,使得压辊44推动圆槽滑块51带动回形架52向远离加热压合装置3方向移动,在v槽顶板53的底部斜面作用下,使得回形架52推动v槽顶板53向上移动,从而使得v槽顶板53与加热压合装置3挤压塑胶件和电子标签芯片,从而提高了塑胶件与电子标签芯片连接的紧密

性。

35.v槽顶板53的顶部为橡胶材质,v槽顶板53的底部嵌固有弹性囊531,v槽顶板53的内壁顶部嵌固有薄壁囊533,弹性囊531与薄壁囊533之间固定连接有顶杆532,通过回形架52与弹性囊531配合,使得回形架52挤压弹性囊531,弹性囊531形变并带动顶杆532向上移动,顶杆532挤压薄壁囊533形变,从而使得薄壁囊533对传输带8进行挤压形变,从而避免了塑胶件加热过程中粘附在传输带8上,导致封装好的电子标签芯片取出困难的问题,v槽顶板53的内壁顶部固定有弹性凸球杆534,顶杆532的左侧和右侧均设置有凸块,弹性凸球杆534的底部与顶杆532的凸块接触,通过顶杆532的凸块与弹性凸球杆534配合,使得顶杆532的凸块抵触弹性凸球杆534振动,弹性凸球杆534带动v槽顶板53振动,从而促进了粘附在传输带8上塑胶件脱离传输带8凹槽的效率。

36.加热压合装置3的外侧设置有清洁装置6,清洁装置6包括u形槽架61,u形槽架61有两个,两个u形槽架61分别嵌固在加热压合装置3的正面和背面,两个u形槽架61相向一侧的内部均滑动安装有圆形滑块64,圆形滑块64远离u形槽架61的一侧转动安装有滑槽块65,滑槽块65套接且滑动安装在铰接杆43的外侧,滑槽块65的底部固定有u形刮板63,通过铰接杆43与滑槽块65配合,使得铰接杆43带动滑槽块65和圆形滑块64沿着u形槽架61向两侧移动,从而使得滑槽块65带动u形刮板63对加热压合装置3底部进行清洁,从而避免了加热压合装置3上附着有胶状物质,导致加热压合装置3对塑胶件和电子标签芯片压实不平的问题,从而提高了电子标签芯片的封装质量品质。

37.u形槽架61的顶部固定有固定板62,固定板62的底部固定有弧形弹性敲击杆67,滑槽块65的顶部固定有三角块66,三角块66的斜面与弧形弹性敲击杆67的底部接触,通过三角块66与弧形弹性敲击杆67配合,使得三角块66抵触弧形弹性敲击杆67摆动,当三角块66不抵触弧形弹性敲击杆67时,在弧形弹性敲击杆67自身弹力作用下,使得弧形弹性敲击杆67复位并对滑槽块65进行敲击,滑槽块65振动并带动u形刮板63振动,u形刮板63抖落掉附着在其上的胶状物质,从而提高了u形刮板63对加热压合装置3清洁效率。

38.装置主体1的内壁左侧和右侧均设置有吹气装置7,吹气装置7包括l形伸缩杆71,l形伸缩杆71的一端与电动伸缩装置2输出轴的外侧固定连接,l形伸缩杆71的另一端与压板72的顶部固定连接,压板72与固定壳73的内部滑动连接,固定壳73固定在装置主体1的内壁上,压板72的底部与固定壳73的内壁底部之间通过折叠气囊74弹性连接,固定壳73的底部固定有喷嘴75,喷嘴75与折叠气囊74内部贯通,通过l形伸缩杆71与压板72配合,使得l形伸缩杆71通过推动压板72对折叠气囊74进行挤压,从而使得折叠气囊74通过喷嘴75喷气,从而使得折叠气囊74喷气的气体对电子标签芯片处进行吹气清洁,从而避免了电子标签芯片上附着有灰尘,导致加热压合装置3压合过程中出现压印的问题。

39.一种电子标签芯片封装工艺,包括:

40.s1、将塑胶件和电子标签芯片放置在传输带8的凹槽上;

41.s2、启动传输带8,并在塑胶件和电子标签芯片移动到加热压合装置3底部时,启动电动伸缩装置2;

42.s3、电动伸缩装置2带动加热压合装置3向下移动,电动伸缩装置2首先会驱动除气泡装置4将塑胶件和电子标签芯片之间的气泡排出;

43.s4、同时压辊44驱动顶升装置5,使得v槽顶板53与加热压合装置3配合挤压塑胶件

和电子标签芯片;

44.s5、接着,加热压合装置3会对塑胶件加热,从而对电子标签芯片进行封装。

45.使用时,将塑胶件和电子标签芯片放置在传输带8的凹槽上,启动传输带8,并在塑胶件和电子标签芯片移动到加热压合装置3底部时,启动电动伸缩装置2,电动伸缩装置2带动加热压合装置3向下移动,通过电动伸缩装置2与固定架41配合,使得电动伸缩装置2的输出轴带动固定架41向下移动,在铰接杆43和压辊44配合下,使得铰接杆43带动压辊44从中间向两侧对塑胶件和电子标签芯片压平,从而达到了将塑胶件和电子标签芯片中的气泡挤压排出的目的,从而避免了气泡影响电子标签芯片的使用寿命的问题;同时在压辊44向两侧移动过程中,通过压辊44与圆槽滑块51配合,使得压辊44推动圆槽滑块51带动回形架52向远离加热压合装置3方向移动,在v槽顶板53的底部斜面作用下,使得回形架52推动v槽顶板53向上移动,从而使得v槽顶板53与加热压合装置3挤压塑胶件和电子标签芯片,从而提高了塑胶件与电子标签芯片连接的紧密性。

46.同时在铰接杆43带动压辊44从中间向两侧移动过程中,通过铰接杆43与滑槽块65配合,使得铰接杆43带动滑槽块65和圆形滑块64沿着u形槽架61向两侧移动,从而使得滑槽块65带动u形刮板63对加热压合装置3底部进行清洁,从而避免了加热压合装置3上附着有胶状物质,导致加热压合装置3对塑胶件和电子标签芯片压实不平的问题,从而提高了电子标签芯片的封装质量品质,当圆形滑块64移动到u形槽架61两侧位置时,滑槽块65会带动u形刮板63向上移动,从而避免了u形刮板63影响加热压合装置3运作的问题。

47.同时在滑槽块65移动过程中,滑槽块65带动三角块66移动,通过三角块66与弧形弹性敲击杆67配合,使得三角块66抵触弧形弹性敲击杆67摆动,当三角块66不抵触弧形弹性敲击杆67时,在弧形弹性敲击杆67自身弹力作用下,使得弧形弹性敲击杆67复位并对滑槽块65进行敲击,滑槽块65振动并带动u形刮板63振动,u形刮板63抖落掉附着在其上的胶状物质,从而提高了u形刮板63对加热压合装置3清洁效率。

48.在电动伸缩装置2带动加热压合装置3向下移动,电动伸缩装置2的输出轴带动l形伸缩杆71向下移动,通过l形伸缩杆71与压板72配合,使得l形伸缩杆71通过推动压板72对折叠气囊74进行挤压,从而使得折叠气囊74通过喷嘴75喷气,从而使得折叠气囊74喷气的气体对电子标签芯片处进行吹气清洁,从而避免了电子标签芯片上附着有灰尘,导致加热压合装置3压合过程中出现压印的问题。

49.同时在加热压合装置3对塑胶件与电子标签芯片封装结束后,电动伸缩装置2带动加热压合装置3向上移动,在弹片42弹力作用下,铰接杆43带动压辊44复位并不在推动圆槽滑块51,圆槽滑块51被其对应的弹簧复位,回形架52带动v槽顶板53复位,通过回形架52与弹性囊531配合,使得回形架52挤压弹性囊531,弹性囊531形变并带动顶杆532向上移动,顶杆532挤压薄壁囊533形变,从而使得薄壁囊533对传输带8进行挤压形变,从而避免了塑胶件加热过程中粘附在传输带8上,导致封装好的电子标签芯片取出困难的问题;同时通过顶杆532的凸块与弹性凸球杆534配合,使得顶杆532的凸块抵触弹性凸球杆534振动,弹性凸球杆534带动v槽顶板53振动,从而促进了粘附在传输带8上塑胶件脱离传输带8凹槽的效率。

50.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1