一种单一材料VMPE可回收环保型软管及其制备方法与流程

一种单一材料vmpe可回收环保型软管及其制备方法

技术领域

1.本发明属于塑料制品技术领域,特别是涉及一种单一材料vmpe可回收环保型软管。

背景技术:

2.随着科学技术的进步与生活质量水平的提高,使得人们的卫生意识也在不断增强,尤其在医疗药物应用层面上,不再局限于传统技术条件下的塑胶材料,对药物的包装逐渐采用更加卫生、安全的新型软管,而这种新型的药用包装软管与传统的包装材料相比,价格更加昂贵,且对生产加工工艺具有更高水平的要求。

3.现有的铝塑片材软管,管身主要是pe/al/pe结构,管肩是注塑级别hdpe,帽盖是pp,含有铝箔且不是单一材料无法回收;

4.另外,现有的全塑软管,pe成分较复杂,有hdpe/ldpe/lldpe/茂金属lldpe/pop等,且evoh比例大于5%,管肩是注塑级别hdpe,帽盖是pp,都不是单一材料且无法回收。

技术实现要素:

5.本发明主要解决的技术问题是提供一种单一材料vmpe可回收环保型软管,本发明对废弃物(聚乙烯)进行有效利用,降低了废弃物对环境的影响,降低了不可再生资源的损耗,达到节能减排环保的效果,同时可降低原料成本。

6.为解决上述技术问题,本发明采用的一个技术方案是:一种单一材料vmpe可回收环保型软管,所述软管包括管帽、管肩和管身;

7.所述管帽和所述管肩皆为低熔指hdpe材质;

8.所述管身由外到内依次为外hdpe薄膜层、vmpe薄膜层和内hdpe薄膜层;

9.所述管身的厚度为180-400μ,其中,所述vmpe薄膜层的厚度为0.03-0.06μ。

10.进一步地说,所述外hdpe薄膜层和所述内hdpe薄膜层皆为中空吹塑级hdpe层,所述vmpe薄膜层包括pe膜以及形成于所述pe膜表面的镀铝层。

11.一种单一材料vmpe可回收环保型软管的制备方法,包括如下步骤:

12.(1)准备聚乙烯并进行破碎;

13.(2)将上一步所得颗粒进一步造粒;

14.(3)将软管管身的复合材料每层所需的原料倒入各自对应的挤出机,其中将步骤(2)所得的原料倒入对应中间层的挤出机中,并在薄膜表面镀铝;

15.(4)将经加热后的各层原料经各自的挤出机后再通过干复或者挤复方式复合在一起,经真空成型后再冷却,然后切成需要的长度,即得中间层或至少一层中间层采用消费后可回收材料的软管管身;

16.(5)将上一步所得软管管身采用注塑方法经注头工序,即得可回收环保型软管。

17.进一步地说,所述步骤(1)中,首先将聚乙烯清洗后放入清洁的沸水池中浸泡10-12分钟,然后置入50℃-60℃的烘干箱内烘干。

18.进一步地说,所述步骤(1)中,聚乙烯被破碎成12mm-15mm的颗粒。

19.进一步地说,所述步骤(2)中,采用破碎机破碎聚乙烯,选用d10筛网。

20.进一步地说,所述步骤(2)中,将颗粒造粒成直径3mm、长4mm大小的原料。

21.进一步地说,所述步骤(3)中,造粒方法为:将挤出机在90℃下加热半小时,120℃下加热半小时,最后调整至生产温度并加热20-30分钟,在挤出机料斗加入步骤(2)所得的颗粒,开启切料箱的马达,按挤出机螺杆的电流低速调整切料箱的马达电流,最终达到同螺杆的电流一致;使切料箱牵引胶料时的速度同挤出的速度一致,等挤出机口杯成线状的胶料出来后,刮干净口杯的异物,杂质,再把干净的胶料引至水箱里的冷却水中进行冷却,然后牵引至切粒箱进行切粒。

22.进一步地说,所述步骤(3)中,加热到比正常成型温度高30℃。

23.进一步地说,所述步骤(5)中,真空成型的真空气压为-0.005~-0.003mpa,过0℃~10℃的冷水冷却;真空气压校准保持包括:s01:设定气压保持腔的设定气压和真空梯度腔的驱动梯度阶数,梯度阶数中的值依次增大,设定气压在每次校准过程中为恒定值,驱动气体变量为校准实验的变化参数;s02:控制低压组合式气体调节阀和低压微调阀,通过真空气源抽吸气压保持腔内的气压,使得气压保持腔出口流出的气体变量与真空梯度腔进入到气压保持腔内的气体变量相等;s03:控制高压组合式气体调节阀,调节真空梯度腔喷口的驱动气体变量,使得驱动气体变量为或下一个梯度阶数点,在控制高压组合式气体调节阀的同时,同步开环控制气压保持腔内压力;s04:根据气压保持腔的设定气压,闭环控制气压保持腔内实测压力;s05:当实测压力值为设定气压值后,开始校准测量,当校准测量完成后,选择另一个驱动梯度阶数值,再次进行s03至s05的过程,直至所有的梯度阶数完成校准测量,进行真空气压校准保持精确控制保持真空气压为-0.005~-0.003mpa。

24.本发明的有益效果:

25.1、本发明对废弃物进行有效利用,降低了废弃物对环境的影响,降低了不可再生资源的损耗,达到节能减排环保的效果,同时可降低原料成本;

26.2、本发明的vmpe薄膜层包括pe膜以及形成于pe膜表面的镀铝层,市面上现有的都是使用pet材质来镀铝,比较复杂不利于回收,本发明采用pe材质来镀铝,且管身管肩和管帽都是采用pe材质,整体材质单一,便于回收再利用;

27.3、本发明能够进行真空气压校准保持,使气压保持腔出口流出的气体变量与真空梯度腔进入到气压保持腔内的气体变量相等,在控制高压组合式气体调节阀的同时,同步开环控制气压保持腔内压力;能够进行真空气压校准保持精确控制保持超低压和超真空度;通过计算真空成型速度值,可以控制成型过程的成型速度,提高可回收环保型软管制备效率。

具体实施方式

28.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

29.实施例1:一种单一材料vmpe可回收环保型软管,所述软管包括管帽、管肩和管身;

30.所述管帽和所述管肩皆为低熔指hdpe材质;

31.所述管身由外到内依次为外hdpe薄膜层、vmpe薄膜层和内hdpe薄膜层;

32.所述管身的厚度为180μ,其中,所述vmpe薄膜层的厚度为0.03μ。

33.所述外hdpe薄膜层和所述内hdpe薄膜层皆为中空吹塑级hdpe层,所述vmpe薄膜层包括pe膜以及形成于所述pe膜表面的镀铝层。

34.一种单一材料vmpe可回收环保型软管的制备方法,包括如下步骤:

35.(1)准备聚乙烯并进行破碎;

36.(2)将上一步所得颗粒进一步造粒;

37.(3)将软管管身的复合材料每层所需的原料倒入各自对应的挤出机,其中将步骤(2)所得的原料倒入对应中间层的挤出机中,并在薄膜表面镀铝;

38.(4)将经加热后的各层原料经各自的挤出机后再通过干复或者挤复方式复合在一起,经真空成型后再冷却,然后切成需要的长度,即得中间层或至少一层中间层采用消费后可回收材料的软管管身;

39.(5)将上一步所得软管管身采用注塑方法经注头工序,即得可回收环保型软管。

40.所述步骤(1)中,首先将聚乙烯清洗后放入清洁的沸水池中浸泡10分钟,然后置入50℃的烘干箱内烘干。

41.所述步骤(1)中,聚乙烯被破碎成12mm的颗粒。

42.所述步骤(2)中,采用破碎机破碎聚乙烯,选用d10筛网。

43.所述步骤(2)中,将颗粒造粒成直径3mm、长4mm大小的原料。

44.所述步骤(3)中,造粒方法为:将挤出机在90℃下加热半小时,120℃下加热半小时,最后调整至生产温度并加热20分钟,在挤出机料斗加入步骤(2)所得的颗粒,开启切料箱的马达,按挤出机螺杆的电流低速调整切料箱的马达电流,最终达到同螺杆的电流一致;使切料箱牵引胶料时的速度同挤出的速度一致,等挤出机口杯成线状的胶料出来后,刮干净口杯的异物,杂质,再把干净的胶料引至水箱里的冷却水中进行冷却,然后牵引至切粒箱进行切粒。

45.所述步骤(3)中,加热到比正常成型温度高30℃。

46.所述步骤(5)中,真空成型的真空气压为-0.00mpa,过0℃的冷水冷却。

47.实施例2:一种单一材料vmpe可回收环保型软管,所述软管包括管帽、管肩和管身;

48.所述管帽和所述管肩皆为低熔指hdpe材质;

49.所述管身由外到内依次为外hdpe薄膜层、vmpe薄膜层和内hdpe薄膜层;

50.所述管身的厚度为200μ,其中,所述vmpe薄膜层的厚度为0.04μ。

51.所述外hdpe薄膜层和所述内hdpe薄膜层皆为中空吹塑级hdpe层,所述vmpe薄膜层包括pe膜以及形成于所述pe膜表面的镀铝层。

52.一种单一材料vmpe可回收环保型软管的制备方法,包括如下步骤:

53.(1)准备聚乙烯并进行破碎;

54.(2)将上一步所得颗粒进一步造粒;

55.(3)将软管管身的复合材料每层所需的原料倒入各自对应的挤出机,其中将步骤(2)所得的原料倒入对应中间层的挤出机中,并在薄膜表面镀铝;

56.(4)将经加热后的各层原料经各自的挤出机后再通过干复或者挤复方式复合在一起,经真空成型后再冷却,然后切成需要的长度,即得中间层或至少一层中间层采用消费后可回收材料的软管管身;

57.(5)将上一步所得软管管身采用注塑方法经注头工序,即得可回收环保型软管。

58.所述步骤(1)中,首先将聚乙烯清洗后放入清洁的沸水池中浸泡11分钟,然后置入55℃的烘干箱内烘干。

59.所述步骤(1)中,聚乙烯被破碎成14mm的颗粒。

60.所述步骤(2)中,采用破碎机破碎聚乙烯,选用d10筛网。

61.所述步骤(2)中,将颗粒造粒成直径3mm、长4mm大小的原料。

62.所述步骤(3)中,造粒方法为:将挤出机在90℃下加热半小时,120℃下加热半小时,最后调整至生产温度并加热25分钟,在挤出机料斗加入步骤(2)所得的颗粒,开启切料箱的马达,按挤出机螺杆的电流低速调整切料箱的马达电流,最终达到同螺杆的电流一致;使切料箱牵引胶料时的速度同挤出的速度一致,等挤出机口杯成线状的胶料出来后,刮干净口杯的异物,杂质,再把干净的胶料引至水箱里的冷却水中进行冷却,然后牵引至切粒箱进行切粒。

63.所述步骤(3)中,加热到比正常成型温度高30℃。

64.所述步骤(5)中,真空成型的真空气压为-0.004mpa,过5℃的冷水冷却。

65.实施例3:一种单一材料vmpe可回收环保型软管,所述软管包括管帽、管肩和管身;

66.所述管帽和所述管肩皆为低熔指hdpe材质;

67.所述管身由外到内依次为外hdpe薄膜层、vmpe薄膜层和内hdpe薄膜层;

68.所述管身的厚度为400μ,其中,所述vmpe薄膜层的厚度为0.06μ。

69.所述外hdpe薄膜层和所述内hdpe薄膜层皆为中空吹塑级hdpe层,所述vmpe薄膜层包括pe膜以及形成于所述pe膜表面的镀铝层。

70.一种单一材料vmpe可回收环保型软管的制备方法,包括如下步骤:

71.(1)准备聚乙烯并进行破碎;

72.(2)将上一步所得颗粒进一步造粒;

73.(3)将软管管身的复合材料每层所需的原料倒入各自对应的挤出机,其中将步骤(2)所得的原料倒入对应中间层的挤出机中,并在薄膜表面镀铝;

74.(4)将经加热后的各层原料经各自的挤出机后再通过干复或者挤复方式复合在一起,经真空成型后再冷却,然后切成需要的长度,即得中间层或至少一层中间层采用消费后可回收材料的软管管身;

75.(5)将上一步所得软管管身采用注塑方法经注头工序,即得可回收环保型软管。

76.所述步骤(1)中,首先将聚乙烯清洗后放入清洁的沸水池中浸泡12分钟,然后置入60℃的烘干箱内烘干。

77.所述步骤(1)中,聚乙烯被破碎成15mm的颗粒。

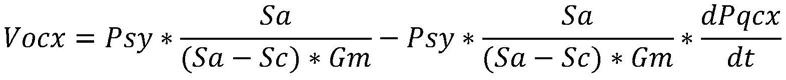

78.所述步骤(2)中,采用破碎机破碎聚乙烯,选用d10筛网。

79.所述步骤(2)中,将颗粒造粒成直径3mm、长4mm大小的原料。

80.所述步骤(3)中,造粒方法为:将挤出机在90℃下加热半小时,120℃下加热半小时,最后调整至生产温度并加热30分钟,在挤出机料斗加入步骤(2)所得的颗粒,开启切料箱的马达,按挤出机螺杆的电流低速调整切料箱的马达电流,最终达到同螺杆的电流一致;使切料箱牵引胶料时的速度同挤出的速度一致,等挤出机口杯成线状的胶料出来后,刮干净口杯的异物,杂质,再把干净的胶料引至水箱里的冷却水中进行冷却,然后牵引至切粒箱

进行切粒。

81.所述步骤(3)中,加热到比正常成型温度高30℃。

82.所述步骤(5)中,真空成型的真空气压为-0.003mpa,过10℃的冷水冷却;真空气压校准保持包括:s01:设定气压保持腔的设定气压和真空梯度腔的驱动梯度阶数,梯度阶数中的值依次增大,设定气压在每次校准过程中为恒定值,驱动气体变量为校准实验的变化参数;s02:控制低压组合式气体调节阀和低压微调阀,通过真空气源抽吸气压保持腔内的气压,使得气压保持腔出口流出的气体变量与真空梯度腔进入到气压保持腔内的气体变量相等;s03:控制高压组合式气体调节阀,调节真空梯度腔喷口的驱动气体变量,使得驱动气体变量为或下一个梯度阶数点,在控制高压组合式气体调节阀的同时,同步开环控制气压保持腔内压力;s04:根据气压保持腔的设定气压,闭环控制气压保持腔内实测压力;s05:当实测压力值为设定气压值后,开始校准测量,当校准测量完成后,选择另一个驱动梯度阶数值,再次进行s03至s05的过程,直至所有的梯度阶数完成校准测量,进行真空气压校准保持精确控制保持真空气压为-0.005~-0.003mpa。

83.计算真空成型速度值,计算公式如下:

[0084][0085]

其中,vocx为真空成型速度值,psy为真空成型升压率,sa为成型前截面积,sc为成型后截面积,gm为成型材料重力密度,pqcx为成型材料气化率,t为成型过程时刻;通过计算真空成型速度值,可以控制成型过程的成型速度,提高可回收环保型软管制备效率。

[0086]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1