一种温控伴热电缆用高分子PTC熔炼系统的制作方法

一种温控伴热电缆用高分子ptc熔炼系统

技术领域

1.本发明涉及伴热电缆技术领域,具体为一种温控伴热电缆用高分子ptc熔炼系统。

背景技术:

2.温控伴热电缆主要由两根导电芯、分布在两根导电芯之间的ptc高分子材料、以及包裹ptc高分子材料的绝缘层构成,温控伴热电缆的ptc高分子材料在生产时需要通过熔炼系统进行材料熔融再由挤出机挤出成型而包覆导电芯,熔炼系统在加热熔料生产中会产生余热问题,熔炼系统的余热利用处理是一大资源节约,资源高效利用的问题,同时由熔炼系统生产出来的熔融材料需要及时排出供下一次材料的熔炼生产,以保证生产能够稳定、有序进行,为此结合上述问题,我们提供了一种温控伴热电缆用高分子ptc熔炼系统。

技术实现要素:

3.本发明提供了一种温控伴热电缆用高分子ptc熔炼系统,通过合理设计并结合熔炼系统的余热利用用于熔炼后成品的保温,并对熔炼系统的熔融材料成品及时检测排空,同时对保温存放的熔融材料进行各项参数的检测,以保证生产能够稳定、有序进行。

4.为实现上述目的,本发明提供如下技术方案:一种温控伴热电缆用高分子ptc熔炼系统,包括熔炼炉,所述熔炼炉顶部一侧设置螺旋进料机构,所述熔炼炉外底部套设成品炉,所述成品炉内部围绕熔炼炉形成炉腔,所述熔炼炉通过供料泵向成品炉供料,且熔炼炉的供料管路上沿供料方向还依次设有介质检测管和三通阀一,所述三通阀一一端开通出料至炉腔内,所述三通阀一另一端开通出料排料;所述成品炉的炉腔内沿轴向设置电动搅拌装置,所述成品炉的顶部设置液面高度检测传感器,所述成品炉的侧向设有介质温度传感器,所述成品炉的侧向还设有抽样检测装置,所述成品炉的出料口设置通断阀控制出料通断,且成品炉的出料端设置过滤器出料过滤。

5.优选的,所述介质检测管为透明管以检测介质状态。

6.优选的,所述熔炼炉的供料管路出料口设置于熔炼炉侧向中部以出料泵出搅拌炉腔内介质。

7.优选的,所述熔炼炉的供料管路为保温管。

8.优选的,所述三通阀一开通出料排料的一端连接三通阀二,且三通阀二一端连接管路回料至熔炼炉,另一端连接废料管路。

9.优选的,所述抽样检测装置检测口为多个,且多个检测口沿成品炉高度方向间距设置。

10.优选的,所述炉腔为凹形,所述炉腔内介质环绕在熔炼炉周围,并通过熔炼炉余热保温。

11.优选的,所述成品炉为保温炉。

12.优选的,所述成品炉由外壳体和内壳体组成,且外壳体和内壳体之间形成弧形腔,

所述成品炉的顶部还设有加热装置,所述加热装置的加热管分布于成品炉的弧形腔内,所述成品炉还通过加热装置加热保温。

13.本发明提供了一种温控伴热电缆用高分子ptc熔炼系统,具备以下有益效果:本发明通过设置高分子ptc熔炼系统,合理设计成品炉,利用成品炉存放熔炼好的材料成品,并进行定期搅拌保持以及时的排空熔炼炉,利用熔炼炉的余热用于成品炉保温,且达到相互保温的目的,提高热量利用率,减少后期熔炼炉和成品炉热处理时加热前期的热量消耗,同时在进行成品出料存放和排料用于挤出成型使用过程中均进行了熔炼材料的熔料状态、温度检查,达到符合标准的目的,在出现熔料不佳的情况下也可返料至熔炼炉重新处理,或以废料处理及时排出,该温控伴热电缆用高分子ptc熔炼系统使用方便,保证生产能够稳定、有序进行,值得推广。

附图说明

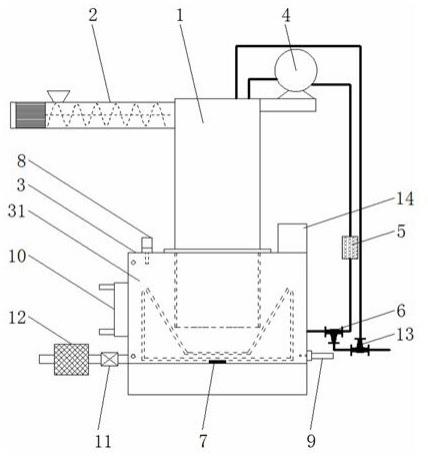

14.图1为本发明系统原理图;图2为本发明成品炉与加热装置结构示意图。

15.图中:1、熔炼炉;2、螺旋进料机构;3、成品炉;31、炉腔;4、供料泵;5、介质检测管;6、三通阀一;7、电动搅拌装置;8、液面高度检测传感器;9、介质温度传感器;10、抽样检测装置;11、通断阀;12、过滤器;13、三通阀二;14、加热装置。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.如图1-2所示,本发明提供一种技术方案:一种温控伴热电缆用高分子ptc熔炼系统,包括熔炼炉1,熔炼炉1顶部一侧设置螺旋进料机构2,熔炼炉1外底部套设成品炉3,成品炉3内部围绕熔炼炉1形成炉腔31,熔炼炉1通过供料泵4向成品炉3供料,且熔炼炉1的供料管路上沿供料方向还依次设有介质检测管5和三通阀一6,三通阀一6一端开通出料至炉腔31内,三通阀一6另一端开通出料排料;成品炉3的炉腔31内沿轴向设置电动搅拌装置7,成品炉3的顶部设置液面高度检测传感器8,成品炉3的侧向设有介质温度传感器9,成品炉3的侧向还设有抽样检测装置10,成品炉3的出料口设置通断阀11控制出料通断,且成品炉3的出料端设置过滤器12出料过滤。

18.作为本发明的一种技术优化方案,介质检测管5为透明管以检测介质状态。

19.作为本发明的一种技术优化方案,熔炼炉1的供料管路出料口设置于熔炼炉1侧向中部以出料泵出搅拌炉腔31内介质。

20.作为本发明的一种技术优化方案,熔炼炉1的供料管路为保温管。

21.作为本发明的一种技术优化方案,三通阀一6开通出料排料的一端连接三通阀二13,且三通阀二13一端连接管路回料至熔炼炉1,另一端连接废料管路。

22.作为本发明的一种技术优化方案,抽样检测装置10检测口为多个,且多个检测口

沿成品炉3高度方向间距设置。

23.作为本发明的一种技术优化方案,炉腔31为凹形,炉腔31内介质环绕在熔炼炉1周围,并通过熔炼炉1余热保温。

24.作为本发明的一种技术优化方案,成品炉3为保温炉。

25.作为本发明的一种技术优化方案,成品炉3由外壳体和内壳体组成,且外壳体和内壳体之间形成弧形腔,成品炉3的顶部还设有加热装置14,加热装置14的加热管分布于成品炉3的弧形腔内,成品炉3还通过加热装置14加热保温。

26.工作原理:在使用时,由螺旋进料机构2进行上料至熔炼炉1中进行熔炼加工,在熔炼加工完成后及时排出熔料,由供料泵4抽出熔料沿供料管路输出,输出时可在介质检测管5内观察到熔料的状态,达到初步检测后排出的目的;遇到不良品熔料可通过三通阀一6、三通阀二13进行排料,根据熔料可再用几率排料至熔炼炉1中重新处理,或直接排料至废料管路中作为废料处理;熔料品质可靠时,通过三通阀一6出料至炉腔31内,通过液面高度检测传感器8监测炉腔31内液面高度避免超出发生泄漏,在炉腔31内存放过程中通过电动搅拌装置7进行搅拌防粘结,通过介质温度传感器9检测温度,通过熔炼炉1余热进行保温,通过抽样检测装置10进行不同高度位点抽样检测;在成品炉3内熔料需要排放用于挤出熔料成型时,打开通断阀11控制出料,且熔料进过过滤器12过滤出料,防止出料结块导致成型的包覆层表面品质不佳,同时在成品炉3内保存温度达不到适宜温度时,可通过加热装置14进行加热补温。

27.综上可得,本发明通过设置高分子ptc熔炼系统,通过合理设计并结合熔炼系统的余热利用用于熔炼后成品的保温,并对熔炼系统的熔融材料成品及时检测排空,同时也对保温存放的熔融材料进行各项参数的检测,保证了生产能够稳定、有序进行。

28.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

29.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1