一种高速挤出机的制作方法

1.本发明涉及塑料挤出机领域,特别是涉及一种投料可控化、可逐级升温熔化材料的高速挤出机。

背景技术:

2.高速挤出机生产薄膜时,通过加热装置将原料加热成熔融状态,并随着挤出主管体中的螺杆将其挤出,并利用压缩空气吹出膜泡,制得薄膜,然后通过牵引机构将薄膜传送至收卷机构,由收卷机构将薄膜收卷成筒。

3.在加料过程中,为了控制薄膜成品的宽度和厚度,需要人工进行干预,通过计算所加塑料粒子的米克重数值,来生产不同薄膜产品的尺寸。目前,塑料挤出机的自动化、供料、和相应塑料产品克重尺寸控制,多数还处在人工称量和测量阶段。这种需要人工称量的方式稳定性差,容易出现误差。再者,这种传统投料模式对于投料量和投料速度的控制能力差,无法根据实际情况及时调节投料量,如果向挤出主管体的塑料粒子投放量过多,螺杆无法快速推送,还会引起挤出主管体的堵塞,影响正常生产。

4.而加料装置将塑料粒子投入挤出主管体后,经常会出现堵塞挤出主管体的现象,因挤出主管体内的塑料粒子分布不均匀,也会导致加热装置加热不彻底,导致塑料粒子无法完全达到熔融状态,导致螺杆推送困难的现象,严重影响生产效率和薄膜的质量。

5.为了解决上述问题,塑料吹膜行业将挤出机的加热装置和投料装置进行一定程度的升级。例如中国发明专利:螺杆挤出机(公开号为cn 212764687 u)提供了一种螺杆挤出机,采用分段的结构进行加热,进料口加热的温度为预热温度,温度低于加压融化的温度,压缩段的温度较高,当材料进入到挤出主管体端部的时候,先进行预热,加热到材料融化的临界稳定,使材料软化,螺杆将软化的材料输送到压缩段进行加压融化,不会使挤出主管体出现堵塞的情况,且挤出主管体内部螺杆,输送融化材料也顺畅,且单个加热壳体结构,也使散热十分方便,结构简单,使用方便,适合推广使用。

6.上述解决方案虽然一定程度上解决了挤出主管体容易堵塞的问题,但是,对于如何实现加料的自动化和精确化还有待研究。

技术实现要素:

7.本发明的目的在于提供一种高速挤出机,能实现定量加料,挤出机的加热装置可以逐级升温使塑料粒子彻底熔化,有效防止挤出主管体堵塞问题。

8.为达到上述发明的目的,提供了一种高速挤出机,包括加料装置、加热装置、驱动装置、及吹膜装置;其特征在于,

9.所述加料装置包括加料漏斗;所述加料漏斗的顶部安装有米克重控制器,所述米克重控制器的下料口与所述加料漏斗的进料口连通;

10.所述驱动装置为电机,所述电机连接有减速箱;

11.所述加热装置包括挤出主管体、加热器、加热壳体及风机;

12.所述加料漏斗的下料口与所述挤出主管体连通;

13.所述挤出主管体的内部设有螺杆,所述螺杆的一端通过所述减速箱与所述电机连接,另一端连通有挤出器;

14.在所述挤出主管体上依次套设有三个所述加热器,所述加热器外部均独立设有所述加热壳体;

15.在每个所述加热壳体上均配备所述风机,所述风机的出风口与所述加热壳体的内腔连通;

16.所述挤出器的末端连通有两根管道,所述吹膜装置的数量为2个,两根所述管道的另一端分别与两个所述吹膜装置的模头连通。

17.优选的,所述风机为离心风机。

18.作为发明的进一步改进,在所述加热壳体外部均安装温度传感器。

19.进一步的,在所述加热壳体外部安装报警指示装置。

20.再进一步的,所述报警指示装置为警示灯或者警报器。

21.本发明的一种高速挤出机,将塑料粒子通过米克重控制器定量投放至挤出主管体中,塑料粒子随着挤出主管体中的螺杆传送至加热器,经加热器逐级加热至完全熔化,随后熔融状态的塑料粒子由螺杆将其传送至挤出器中,再通过管道51进入吹膜装置进行吹膜。

22.本发明一种高速挤出机跟现有技术相比具有的优点:

23.(1)实现加料的定量化,增强了加料量和加料速度的可控能力;

24.(2)挤出机的加热装置采用逐级升温的结构,螺杆推动熔化材料更加顺畅,散热效果好;

25.(3)各设备安装简单,使用方便;便于日常维护。

附图说明

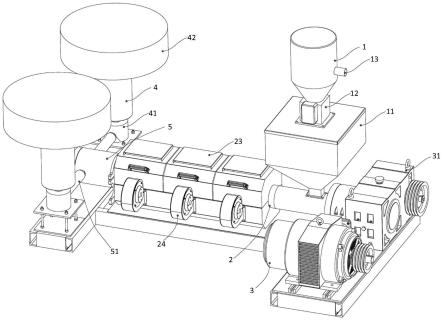

26.图1为一种高速挤出机结构示意图;

27.图2为加热装置结构示意图。

具体实施方式

28.以下结合附图和具体实施例,对本发明做进一步说明。

29.如图1所示,本发明的一种高速挤出机,包括加料装置1、加热装置2、驱动装置3、及吹膜装置4;其特别之处在于,加料装置1包括加料漏斗11;加料漏斗11的顶部安装有米克重控制器12,米克重控制器12的下料口与加料漏斗11的进料口连通;驱动装置3为电机,所述电机连接有减速箱31;

30.加热装置2包括挤出主管体21、加热器22、加热壳体23及风机24;加料漏斗11的下料口与挤出主管体21连通;挤出主管体21的内部设有螺杆,螺杆的一端通过减速箱31与电机连接,另一端连通有挤出器5;在挤出主管体21上依次套设有三个加热器22,加热器22外部均独立设有加热壳体23;在每个加热壳体23上均配备风机24,风机24的出风口与加热壳体23的内腔连通;

31.挤出器5的末端连通有两根管道51,吹膜装置4的数量为2个,两根管道51的另一端与吹膜装置4的模头41连通。

32.本实施例中,将塑料粒子从米克重控制器12的进料口13进入米克重控制器12,米克重控制器12自动对其计量称重,可以通过设定塑料粒子的放料量,来调节实际生产薄膜所需的膜宽和膜厚。设置好放料量数值后,塑料粒子通过米克重控制器12的下料口定量进入加料漏斗11,再从加料漏斗11的下料口进入挤出主管体21。另外,米克重控制器12具有缺料报警功能,当出现缺料的突发状况,可以及时提醒工人加料,减少废品率,提高工作效率。

33.加料漏斗11向挤出主管体21投放的塑料粒子过多,会导致塑料粒子受热不均匀致使其未完全熔化,容易出现堵塞挤出主管体21的问题,而投料量过少不适用生产需求则会影响生产效率。在加料装置1中增设的米克重控制器12具有自动定量功能,可以根据实际生产需求,自动控制放料量和放料速度,有效解决上述问题。

34.本实施例中,塑料粒子通过加料漏斗11进入挤出主管体21中,挤出主管体21内部的螺杆因为电机的作用,将塑料粒子分别传送至三个加热器22,加热器22将塑料粒子加热熔化,三个加热器22设置的加热温度依次递增,靠近挤出主管体21进料口的加热器22温度最低,将刚进入加热器22的塑料粒子加热软化,避免塑料粒子因受热不均匀造成挤出主管体21的堵塞,螺杆能更顺畅地持续传送塑料粒子,靠近吹膜装置4的加热器22温度最高,保证挤出主管体21中的塑料粒子完全融化至熔融状态,达到后续挤出、吹膜的工艺要求。若设置单个加热器22,塑料粒子容易因受热不充分而导致挤出主管体21的堵塞影响生产效率,甚至影响薄膜的质量,而安装三个加热器22并设置成不同的温度分阶段加热,可以保证塑料粒子受热均匀并充分熔化,螺杆也能更加顺畅地将熔融状态的塑料粒子输送至吹膜装置4中,有效保证生产出的薄膜厚度均匀。

35.本实施例中,驱动装置3为电机,在电机上连接有减速箱31,即挤出主管体21通过减速箱31与电机连接,在驱动装置3上增设减速箱31,其作用在于,可以调节挤出主管体21中螺杆的转动速度,避免螺杆转动过快,造成塑料粒子的传输速度过快,导致塑料粒子受热时间过短,还未至熔融状态就被螺杆传输到挤出器5中,影响成品膜的质量。

36.本实施例中,在每个加热器22外部均独立设有加热壳体23,加热壳体23的作用在于,可以将加热器22进行密封保护,同时也保护工作人员的安全。将加热壳体23分别单独安装在每个加热器22上,并在每个加热壳体23上均配备风机24,而非选择在三个加热器22外部直接安装一个连通的加热壳体23,并仅在连通的加热壳体23上设置单个风机24,其作用在于,每个加热壳体23均对应一个风机24,单独进行散热工作,这样的工作模式的散热效果更好,并且,由于三个加热器22所设置的加热温度不同,对应的散热需求也不同,各个风机24可以设置不同的散热功率,减少能耗。

37.另外,风机24的出风口与加热壳体23的内腔直接连通,可以减少管道连接,提高风机24的散热能力,对加热壳体23的冷却效果更好,并且做到仅对加热壳体23散热,而不会影响加热器22的加热效果。风机24优选为离心风机,相比较其他散热风机,离心风机送风效果好,噪声低且不易损坏,维护设备时不需要拆机,方便维修且节约劳动成本。

38.本实施例中,现有的吹膜装置4包括模头41和风环42,管道51通过模头41与吹膜装置4连通,螺杆将熔融状态的塑料粒子传送至挤出器5后,熔融状态的塑料粒子通过管道51进入吹膜装置4,随后,风环42将其吹成膜泡。而在挤出器5上增设一个管道51,两根管道51均独立连通有吹膜装置4,即挤出器5连通了两个吹膜装置4,其作用在于,两个吹膜装置4可以同时进行吹膜,增大产量,提高工作效率。

39.本实施例中,可以在每个加热壳体23外部均安装温度传感器和报警指示装置,报警指示装置可以是警示灯或者警报器。温度传感器实时监测加热壳体23的温度,当温度高于预设数值,报警指示装置发出警报,通知工作人员进行处理,防止加热装置2温度过高,造成设备的损坏,甚至危害工作安全。

40.本发明的一种高速挤出机,将塑料粒子通过米克重控制器12定量投放至挤出主管体21中,塑料粒子随着挤出主管体21中的螺杆传送至加热器22,经加热器22逐级加热至完全熔化,随后熔融状态的塑料粒子由螺杆将其传送至挤出器5中,再通过管道51进入吹膜装置进行吹膜。

41.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1