贴膜装置、贴膜方法及贴膜装置的制造方法与流程

1.本技术涉及机械制造领域,尤其涉及一种贴膜装置、应用上述贴膜装置的贴膜方法及上述贴膜装置的制造方法。

背景技术:

2.现有的贴膜装置,在应用于曲面贴合时,通常只能贴合可展曲面,即能展开成平面的曲面,对于不可展曲面,则无法很好的控制贴合过程,从而导致贴合膜与待贴产品之间存在气泡。此外,现有的贴膜装置无法检测产品贴合过程中实时的压力变化,进而会导致贴合膜与待贴物之间存在气泡。

技术实现要素:

3.本技术第一方面提供一种贴膜装置,其包括:

4.贴合部,用于将一贴合膜贴合至一待贴物的待贴面上;

5.压电感测层,固定于所述贴合部的一侧,用于感测所述贴合部将所述贴合膜贴合至所述待贴物时受到的压力;以及

6.压力控制部,固定于所述压电感测层远离所述贴合部的一侧,所述压力控制部包括多个调压腔,每一所述调压腔的第一端与所述压电感测层贴合,每一所述调压腔内的气压可调,从而使得所述贴合部受到的压力可调。

7.在一实施例中,所述贴合部包括一贴合面,所述贴合面与所述待贴面的轮廓相吻合。

8.在一实施例中,所述贴合部包括至少一个吸附结构,用于吸附所述贴合膜。

9.在一实施例中,所述压电感测层的拉伸应变大于150%。

10.在一实施例中,所述压电感测层包括依次层叠设置的第一电极层,压电材料层以及第二电极层,所述第一电极层包括平行且间隔排列的多个第一电极,所述第二电极层包括平行且间隔排列的多个第二电极,每一所述第一电极与所述多个第二电极在所述压电材料层上的投影分别交叉,使得所述压电感测层包括多个阵列排布的压电感测单元。

11.在一实施例中,每一所述压电感测单元分别用于感测其对应的部分所述贴合部收到的压力。

12.在一实施例中,所述压力控制部还包括气压调节装置,所述气压调节装置与每一所述调压腔远离所述压电感测层的第二端连接,用于调节每一所述调压腔内的气压。

13.在一实施例中,所述贴合装置还包括:控制装置,与所述压电感测层电连接,用于记录所述压力;所述控制装置还与所述气压调节装置连接,用于控制气压调节装置调节每一所述调压腔内的气压,从而调节所述贴合部受到的压力。

14.在一实施例中,所述贴合装置还包括:

15.支撑台,设于所述贴合部远离所述压电感测层的一侧,用于传送并承载所述待贴物;

16.支撑架,设于所述贴合部和所述支撑台之间,用于传送并承载所述贴合膜;以及

17.移动装置,与所述贴合部、所述压电感测层和所述压力控制部的其中之一或任意组合固定,用于控制所述贴合部向所述支撑台的方向移动,从而将所述贴合膜贴合至所述待贴面上。

18.本技术实施例提供的贴膜装置,通过设置贴合部具有与待贴物相吻合的贴合面,有利于对不可展曲面进行贴合,通过设置压力感测层,可以实时感测贴合面上不同位置受到的压力大小,并通过压力控制部,对不同调压腔中的气压进行调节,使得贴合面各个位置受到的压力相等,也即在贴膜过程中,贴合膜与待贴物之间的压力处处相等,从而有利于提高贴合后产品的光学表现,避免贴合膜与待贴物之间产生气泡。

19.本技术第二方面提供一种贴膜方法,其包括:

20.提供上述贴膜装置;

21.将待贴物设置于所述贴合部远离所述压电感测层的一侧;

22.将贴合膜设置于所述贴合部与所述待贴物之间;

23.移动所述贴合部,使得所述贴合部吸附所述贴合膜;

24.继续移动所述贴合部,使得所述贴合部覆盖所述待贴面;

25.感测所述贴合部收到的压力,并调节所述多个调压腔内的气压,直至所述贴合膜贴合到所述待贴面上。

26.在一实施例中,所述提供所述贴膜装置的步骤包括:提供包括贴合面的所述贴合部,所述贴合面与所述待贴面的轮廓相吻合。

27.在一实施例中,继续移动所述贴合部之前,还包括:提升部分所述调压腔内的气压,使得在所述贴合膜与所述待贴面贴合的过程中,所述贴合膜上对应所述部分调压腔的位置先与所述待贴面接触。

28.在一实施例中,所述感测所述贴合部收到的压力具体为:分别感测所述压电感测层不同的位置产生的压电信号,以其中任意一个位置的所述压电信号为基准,判断所述压电感测层上各个位置受到的压力。

29.本技术实施例提供的贴膜方法,通过采用上述的贴膜装置,并在贴合过程中感测贴合部收到的压力,并调节多个调压腔内的气压,可以使贴合的过程中贴合膜与待贴物之间收到的压力处处相等,有利于提高贴合后产品的光学表现,避免贴合膜与待贴物之间产生气泡。

30.本技术第三方面提供一种贴膜装置的制造方法,其包括:

31.制造贴合部,所述贴合部用于将一贴合膜贴合至一待贴物的待贴面上;

32.制造压电感测层,并将所述压电感测层贴合于所述贴合部的一侧;

33.制造压力控制部,包括制造多个调压腔,并将每一所述调压腔的一端贴合于所述压电感测层远离所述贴合部的一侧,使每一所述调压腔内的气压可调。

34.在一实施例中,所述制造贴合部包括:

35.制备第一混合液,所述第一混合液包括第一溶质和第一溶剂;

36.提供一模具,并将所述第一混合液置入所述模具中;

37.在所述第一混合液固化形成所述贴合部后,从所述模具中取出所述贴合部。

38.在一实施例中,所述提供一模具的步骤包括在所述模具上设置与所述待贴面轮廓

相同的仿形部;所述第一混合液覆盖所述仿形部的部分固化形成贴合面。

39.在一实施例中,所述制造压电感测层包括:

40.制备第二混合液,所述第二混合液包括第二溶质和第二溶剂;

41.涂布所述第二混合液,并加热固化为压电材料层;

42.对所述压电材料层进行极化;

43.在所述压电材料层的两侧分别设置第一电极层和第二电极层,所述第一电极层包括平行排列的多个第一电极,所述第二电极层包括平行排列的多个第二电极,每一所述第一电极与所述多个第二电极在所述压电材料层上的投影分别交叉。

44.本技术实施例提供的贴膜装置的制造方法,通过设置贴合部的材料包括第一溶剂和第一溶液,并通过模具在贴合部上设置贴合面,有利于对产品进行贴合。通过设置压电材料层的材料包括第二溶质和第二溶剂,有利于设置压电材料层的拉伸应力和压电系数,从而提升压力测量的精度。

附图说明

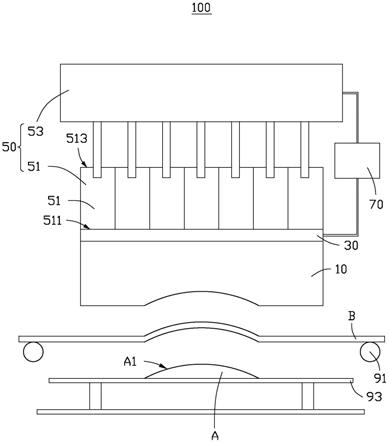

45.图1为本技术实施例一中的贴膜装置的结构示意图。

46.图2为本技术实施例一中的贴合部的结构示意图。

47.图3为本技术实施例一中的压电感测层的结构示意图。

48.图4为本技术实施例一中的压电感测层的iv-iv剖视图。

49.图5为本技术实施例一中的压力控制部的结构示意图。

50.图6为本技术实施例二中的贴膜方法的流程图。

51.图7为图6中步骤s25前的贴膜装置的状态示意图。

52.图8为本技术实施例二中另一种待贴物的贴膜示意图。

53.图9为本技术实施例二中又一种待贴物的贴膜示意图。

54.图10为本技术实施例三中的贴膜装置的制造方法的流程图。

55.主要元件符号说明

56.贴膜装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

57.贴合部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、10a、10b

58.贴合面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

59.吸附结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

60.压电感测层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

61.第一电极层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

62.第一电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310

63.压电材料层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

64.第二电极层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

65.第二电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

350

66.压力控制部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

67.调压腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

68.第一端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511

69.第二端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

513

70.气压调节装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

71.控制装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

72.支撑架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91

73.支撑台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93

74.贴合膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀb75.待贴物

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a、a’76.待贴面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a1

77.步骤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

s21、s22、s23、s24、s25、s26、s31、s32、s33

[0078][0079]

如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

[0080]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。

[0081]

除非另有定义,本技术所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

[0082]

为能进一步阐述本技术达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施方式,对本技术作出如下详细说明。

[0083]

实施例一

[0084]

本技术实施例一提供一种贴膜装置100,请参阅图1,贴膜装置100包括:贴合部10、压电感测层30、压力控制部50、控制装置70、支撑架91以及支撑台93。其中,贴合部10用于将一贴合膜b贴合至一待贴物a的待贴面a1上。压电感测层30固定于贴合部10的一侧,用于感测贴合部10将贴合膜b贴合到待贴物a时受到的压力。压力控制部50固定于压电感测层30远离贴合部10的一侧,压力控制部包括多个调压腔51,每一调压腔51为密闭的腔体,各个调压腔51之间相互独立互不连通。每一调压腔51的第一端511与压电感测层30贴合,每一调压腔51内的气压可调,从而使得贴合部10受到的压力可调。

[0085]

在本实施例中,请一并参阅图1和图2,贴合部10包括一贴合面11,贴合面11的形状与待贴面a1的轮廓相吻合。具体来说,当贴合部10接触到待贴物a时,贴合面11恰好可以与待贴物a的待贴面a1重合。通过设置贴合部10包括贴合面11,有利于在待贴面a1为不可展曲面时,同样可以进行贴合。

[0086]

在本实施例中,待贴物a的待贴面a1为不可展曲面,具体来说,待贴面a1的曲面不能展开为平面,也即待贴面a1上任意一点的高斯曲率不为零。在其他实施例中,待贴物a的待贴面a1也可以为可展曲面或平面,本技术通过设置贴合部10包括与待贴面a1轮廓吻合的贴合面11,可以实现对不可展曲面的贴膜。

[0087]

在本实施例中,贴合部10还包括至少一个吸附结构13,用于吸附贴合膜b。具体来说,吸附结构13为一吸盘,与贴合面11同侧设置,可以将贴合膜b吸附在贴合部10上,再贴合到待贴物a上。贴合膜b可以包括与待贴物a贴合的贴合区以及用于被吸附结构13抓取的吸附区,在贴合结束后,可以通过切割贴合膜b,从而将贴合区与吸附区分离。在其他实施例

中,吸附结构13还可以是开设于贴合部10表面的多个气孔,通过压合在贴合膜b上来排除气孔内的空气,从而实现近似于吸盘的吸附效果。

[0088]

在本实施例中,贴合部10为柔性材料,具体可以为具有较低的杨氏模量的高分子材料,如热塑性弹性体(thermoplastic elastomer,tpe)、热塑性聚氨酯弹性体(thermoplastic polyurethanes,tpu)或热塑性丙烯酸树脂(thermoplastic polyamide,tpa)等。此类材料的密度高,柔软性好且具有一定的贴合张力,因此可以实现较高的贴合度,有利于避免贴合过程中贴合膜b与待贴物a之间产生气泡。在其他实施例中,贴合部10也可以使用其他材料,本技术对此不做限制。

[0089]

在本实施例中,压电感测层30的拉伸应变大于150%。具体来说,压电感测层30在受到压力时,会将机械能转换为电能,由于贴合部10具有较低的杨氏模量,在压力的作用下会发生较大的形变,从而带动压电感测层30产生形变,因此通过设置压电感测层30的拉伸应变大于150%,有利于防止由于形变产生的拉伸导致压电感测层30的结构损坏。

[0090]

在本实施例中,请一并参阅图3和图4,压电感测层30包括依次层叠设置的第一电极层31、压电材料层33以及第二电极层35。第一电极层31包括平行且间隔排列的多个第一电极310,第二电极层35包括平行且间隔排列的多个第二电极350,每一第一电极310与多个第二电极350正在压电材料层33上的投影分别交叉。具体来说,第一电极310平行排列的方向垂直于第二电极350平行排列的方向,从而多个第一电极310和多个第二电极350在压电材料层33上的投影形成阵列排布的多个交叉区域,每一互相重叠的第一电极310、第二电极350以及对应该交叉区域的部分压电材料层33构成一电容结构,设所述电容结构为一个压电感测单元,则压电感测层30上包括多个阵列排布的压电感测单元。

[0091]

在本实施例中,多个第一电极310分别与控制装置70电连接,并用于向控制装置70传输电信号,多个第二电极350分别与控制装置70电连接,并用于向控制装置70传输电信号。控制装置70分别检测每一第一电极310和每一第二电极350上的电信号,即可得到每一所述压电感测单元产生的压电信号。

[0092]

在本实施例中,相邻两个第一电极310之间的距离为10μm,相邻两个第二电极350之间的距离为10μm,通过设置相邻电极之间的距离,可以进而调节压电感测层30上压电感测单元的密度,进而调节测量的精度,从而准确的得到压电感测层30上不同位置产生的压力。在其他实施例中,相邻电极之间的距离也可以根据测量精度的需要进行调整,本技术对此不做限制。

[0093]

在本实施例中,压电材料层33的材料为聚偏二氟乙烯膜(polyvinylidene fluoride,pvdf),pvdf材料制成的压电薄膜在压力的作用下会发生形变,并产生一电场,当一第一电极310与一第二电极350重叠部分的压电材料层33发生形变时,第一电极310与第二电极350之间的电压差会发生变化,通过检测电压变化的程度,即可以判断压力的大小。举例来说,一个第一电极310和一个第二电极350之间的电压差可以通过电流信号的方式传输至控制装置70,控制装置70分别接收到第一电极310和第二电极350传输的电流信号后,可以根据两个电流信号得到对应位置的电压差大小,从而得到压力的大小。通过分析每一第一电极310和每一第二电极350传输的多个电流信号,即可得到每一压电感测单元上产生的电压差,从而得到压电感测层30上不同位置受到的压力。其中,电压变化的灵敏度与压电材料层33的压电系数有关,压电材料层33的压电系数越高,发生形变时的电压变化值越大。

[0094]

在本实施例中,请一并参阅图1和图5,压力控制部包括的多个调压腔51密集排列,每一调压腔51具体为一六边形空腔。多个调压腔51之间边边相邻,组成蜂巢式结构,从而使调压腔51最大程度地覆盖压电感测层30。调压腔51的第一端511与压电感测层30贴合,从而实现密封;第二端513与气压调节装置53连接,从而实现密闭结构。当对一调压腔51增压时,在气压的作用下,该调压腔51会对压电感测层30产生一压力,压电感测层30在压力的作用下产生形变,当贴合部10未与待贴物a贴合时,与该调压腔51对应位置的部分贴合部10会发生形变;当贴合部10贴合在待贴物a上时,与该调压腔51对应位置的贴合部10对待贴物a的压力会增加。通过对不同调压腔51内的气压进行调节,有利于对贴合部10各个位置的压力进行调节,从而可以在贴合过程中调节贴合部10与待贴物a之间各个位置的压力。在其他实施例中,调压腔51也可以为圆柱形空腔或其他形状的空腔,本技术对此不做限制。

[0095]

在本实施例中,调压腔51腔壁可以选用杨氏模量较高的材料,使得调压腔51不容易在气压的作用下变形,从而避免对压电感测层30施加压力时产生误差。此外,腔壁还可以用于支撑压电感测层30和贴合部10,从而提高贴膜装置100的结构稳定性。

[0096]

在本实施例中,请参阅图1,气压调节装置53分别与每一调压腔51连接,用于分别调节每一调压腔51内的气压。在其他实施例中,贴膜装置100还可以包括多个气压调节装置53,每一气压调节装置53分别与一个或几个调压腔51连接,用于分别调节每一调压腔51内的气压,本技术对此不做限制。

[0097]

在本实施例中,控制装置70分别与压电感测层30和气压调节装置53电连接,用于记录贴合部10与待贴物a之间的压力,以及调节每一调压腔51内的气压,从而调节贴合部10受到的压力。具体来说,控制装置70可以记录压电感测层30上各个电容的电容值,从而根据电容值计算出压电感测层30受到的压力,进而得到贴合部10与待贴物a之间各个位置上的压力,并控制每一调压腔51内的气压,对贴合部10与待贴物a之间各个位置上的压力进行调整。

[0098]

在本实施例中,支撑台93设置于贴合部10远离压电感测层30的一侧,用于传送并支撑待贴物a。具体来说,支撑台93可用于支撑待贴物a,便于实现对待贴物a的贴膜,此外,支撑台93还可以作为传送带,将多个待贴物a依次传送至贴合部10下方,从而实现流水线作业。

[0099]

在本实施例中,支撑架91设于贴合部10与支撑台93之间,用于传送并承载贴合膜b。具体来说,支撑架91可以为两个滚轮,通过转动来传送贴合膜b并同时起到支撑作用。贴合膜b可以包括多个用于与待贴物a贴合的贴合区,在贴膜结束后,支撑架91可以移动贴合膜b,从而将新的贴合区与未贴膜的待贴物a对准,实现流水作业。在其他实施例中,支撑架91还可以包括一转轴,贴合膜b以卷轴的形式缠绕在所述转轴上,通过转轴的转动,将贴合区与未贴膜的待贴物a对准。

[0100]

在本实施例中,贴膜装置100还包括移动装置(图未示),移动装置与贴合部10、压电感测层30以及压力控制部50的一个或其组合固定,用于控制贴合部10向支撑台93的方向移动,从而将贴合膜b贴合至待贴面a1上。具体来说,移动装置可以为垂直于支撑台93的导轨,通过与贴合部10、压电感测层30或压力控制部50嵌合,从而控制贴合部10的移动。在其他实施例中,移动装置还可以是机械手,通过抓取贴合部10、压电感测层30或压力控制部50,实现对贴合部10的控制。移动装置还可以为任何可以控制贴合部10向支撑台93靠近和

远离的机械装置,本技术对此不做限制。

[0101]

本技术实施例提供的贴膜装置100,通过设置贴合部10包括与待贴面a1物轮廓吻合的贴合面11,有利于实现对不可展曲面结构的贴合。通过设置压电感测层30,可以对贴合过程中贴合部10与待贴物a之间各个位置上的压力进行测量,从而得知贴合状态。通过设置压力控制部50,可以通过调节每一调压腔51的气压实现对压电感测层30各个位置的压力控制,进而调节贴合部10与待贴物a之间各个位置上的压力,使得贴膜过程中贴合膜b受到的压力均匀,有利于提高贴膜后的光学表现,避免贴合膜b与待贴物a之间产生气泡。

[0102]

实施例二

[0103]

本技术实施例二提供一种贴膜方法,请参阅图6,其包括:

[0104]

步骤s21:提供上述贴膜装置;

[0105]

步骤s22:将待贴物设置于所述贴合部远离所述压电感测层的一侧;

[0106]

步骤s23:将贴合膜设置于所述贴合部与所述待贴物之间;

[0107]

步骤s24:移动所述贴合部,使得所述贴合部吸附所述贴合膜;

[0108]

步骤s25:继续移动所述贴合部,使得所述贴合部覆盖所述待贴面;

[0109]

步骤s26:感测所述贴合部收到的压力,并调节所述多个调压腔内的气压,直至所述贴合膜贴合到所述待贴面上。

[0110]

在本实施例中,步骤s21包括:提供包括贴合面11的贴合部10,贴合面11与待贴面a1的轮廓相吻合。具体来说,提供贴膜装置100时,需要根据待贴物a的形状选择对应的贴合部10,从而实现较好的贴合效果。

[0111]

在本实施例中,步骤s22具体为:将待贴物a设置于支撑台93上,且待贴面a1对准贴合面11。步骤s23具体为:将贴合膜b通过支撑架91传送至贴合部10与待贴物a之间。

[0112]

在本实施例中,步骤s24具体为:将贴合部10与贴合膜b贴合,并继续下压,使得贴合部10上的吸附结构13将贴合膜b吸附。具体来说,在贴合部10与贴合膜b贴合后,继续下压贴合部10,可以在贴合膜b与贴合部10之间产生一定的压力,从而使贴合部10上的吸附结构13将贴合膜b吸附,也即在压力的作用下,贴合部10上的气孔或吸盘内的气体被排出,从而实现对贴合膜b的吸附。

[0113]

在本实施例中,请参阅图7,步骤s25之前,还包括:提升部分调压腔51内的气压,使得在贴合膜b与待贴面a1贴合的过程中,贴合膜b对应部分调压腔51的位置先与待贴面a1接触。具体来说,在移动贴合部10并使得贴合膜b与待贴面a1接触前,可以先提高部分调压腔51内的气压,使得其对应的部分贴合部10和贴合膜b在压力的作用下产生形变,从而先与待贴面a1接触。通过设置部分贴合膜b先与待贴面a1接触,可以在后续的过程中以先贴合的部分为中心向周边延伸,从而实现贴合膜b与待贴面a1的完全贴合,有利于避免在贴合的过程中产生气泡。

[0114]

在本实施例中,步骤s26具体为:通过压电感测层30,感测贴合部10与待贴物a之间不同位置受到的压力,并根据感测到的压力,调节多个调压腔51内的气压,使得贴合部10各个位置受到的压力处处相等,直至贴合完成。通过设置贴合部10与待贴物a之间的压力处处相等,有利于将贴合膜b均匀的贴合在待贴物a上,同时避免贴合的过程中由于受力不均匀而产生的气泡。

[0115]

具体来说,压电感测层30上包括多个压电感测单元,每一压电感测单元分别用于

感测其对应的部分贴合部10受到压力时产生的压电信号,为了便于后续的调整,还可以以任意一个位置上压电感测单元感测的压力为基准,判断贴合部10上不同位置处产生的压力大小。在其他实施例中,也可以以贴合部10最先与待贴物a接触的位置为基准点,测量其他位置上的压力大小。

[0116]

在本实施例中,请一并参阅图8和图9,待贴物a的轮廓可以向远离贴合部10a的方向凹陷,此时贴合部10a同样设置为与待贴物a的轮廓相吻合。当需要将一附着有贴合膜b的待贴物a’与待贴物a贴合时,可以先将待贴物a’通过吸附结构13吸附到贴合部10b上,再移动贴合部10b,从而将贴合膜b贴合到待贴物a上。在上述过程中,均可以通过压电感测层30感测贴合部与待贴物a之间的压力,并通过控制调压腔51内的气压来提升贴合的效果。在其他实施例中,待贴物a的轮廓还可以为其他的曲面,通过设置与待贴物a的轮廓相吻合的贴合部10,并在贴合过程中通过压电感测层30与压力控制部50,使得贴合部10与待贴物a之间的压力处处相等,即可提升贴膜的效果,避免气泡的产生。

[0117]

本技术实施例提供的贴膜方法,通过在贴膜过程中感测贴合部10与待贴物a之间各个位置的压力,并利用压力控制部50对贴合部10不同位置的压力进行调整,可以更好的将贴合膜b贴合在待贴物a上,提升光学效果,避免贴合膜b与待贴物a之间产生气泡。

[0118]

实施例三

[0119]

本技术实施例三提供一种贴膜装置的制造方法,用于制造实施例一中的贴膜装置100,请参阅图10,其包括:

[0120]

步骤s31:制造贴合部,所述贴合部用于将一贴合膜贴合至一待贴物的待贴面上;

[0121]

步骤s32:制造压电感测层,并将所述压电感测层贴合于所述贴合部的一侧;

[0122]

步骤s33:制造压力控制部,包括制造多个调压腔,并将每一所述调压腔的一端贴合于所述压电感测层远离所述贴合部的一侧,使每一所述调压腔内的气压可调。

[0123]

在本实施例中,步骤s31包括:

[0124]

步骤s311:制备第一混合液,所述第一混合液至少包括第一溶质和第一溶剂;

[0125]

步骤s312:提供一模具,并将所述第一混合液置入所述模具中;

[0126]

步骤s313:在所述第一混合液固化形成所述贴合部后,从所述模具中取出所述贴合部。

[0127]

其中,步骤s312具体为:在所述模具上设置与所述待贴面a1轮廓相同的仿形部;所述第一混合液覆盖所述仿形部的部分固化形成贴合面11。也即,在制备贴合部10时,通过设置模具上包括与待贴面a1轮廓相同的仿形部,可以使第一混合液固化后形成的贴合部10包括贴合面11。

[0128]

在本实施例中,步骤s311中制备的第一混合液,其第一溶质可以为热塑性弹性材料,如氢化苯乙烯-丁二烯嵌段共聚物(styrene ethylene butylene styrene,sebs),第一溶剂为可以与第一溶质互溶的材料,如白色矿物油等。此外,第一混合液中还可以包括其他组分,如聚丙烯(polypropylene,pp)、紫外光(ultraviolet,uv)固化材料以及抗氧化剂。一种可行的第一混合液的质量配比为:sebs:10

±

10%、pp:6.5

±

10%、白色矿物油:105

±

10%、uv固化材料:0.15

±

10%、抗氧剂:0.15

±

10%。通过设置第一混合液的材料,可以使固化后的贴合部10具有较低的杨氏模量,且贴合部10的密度高、柔软性好并具有一定的贴合张力,因此可以实现较高的贴合度,有利于避免贴合过程中贴合膜b与待贴物a之间产生

气泡。

[0129]

在本实施例中,步骤s32包括:

[0130]

步骤s321:制备第二混合液,所述第二混合液包括第二溶质和第二溶剂;

[0131]

步骤s322:涂布所述第二混合液,并加热固化为压电材料层;

[0132]

步骤s323:对所述压电材料层进行极化;

[0133]

步骤s324:在所述压电材料层的两侧分别设置第一电极层和第二电极层,所述第一电极层包括平行排列的多个第一电极,所述第二电极层包括平行排列的多个第二电极,每一所述第一电极与所述多个第二电极在所述压电材料层上的投影分别交叉。

[0134]

具体来说,步骤s321中的第二混合液的第二溶质可以为压电高分子材料,第二溶剂用于与第二溶质互溶,第二溶质的质量占比可以为10%-30%,第二溶剂的质量占比可以为70%-90%。通过设置第二混合液包括第二溶质和第二溶剂,可以使压电材料层33的拉伸应力大于150%,并且具有较高的压电系数。

[0135]

在本实施例中,步骤s322可以包括先低温烘烤,使第二混合液固化,再进行高温烘烤,使第二混合液结晶,从而形成压电材料层33。步骤s323为对压电材料层33进行极化,从而使其具有压电特性,具体可以为通过机械拉伸或通过高电场对压电材料层33进行极化。步骤s324具体可以为:通过丝网印刷,将第一电极层31和第二电极层35印于压电材料层33的两侧。

[0136]

本技术实施例提供的贴膜装置的制造方法,通过设置贴合部10的材料为第一混合液,并通过模具对第一混合液进行固化,可以根据待贴物a的轮廓设置贴合面11的轮廓;通过设置第一混合液的组分,可以使贴合部10具有较低的杨氏模量,且具有较高的密度和贴合张力,从而提升贴膜的效果。通过设置压电感测层30的材料包括第二混合液,并设置第二混合液的组分,有利于提高压电材料层33的拉伸应力,并提高压电材料层33的拉伸系数,从而提高压电感测的效果。

[0137]

本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1