一种自动化连续注塑成型机床的制作方法

1.本发明涉及注塑成型技术领域,具体为一种自动化连续注塑成型机床。

背景技术:

2.pvc管(upvc管)即硬聚氯乙烯管,是由聚氯乙烯树脂与稳定剂、润滑剂等配合后用热压法挤压成型,是最早得到开发应用的塑料材。upvc管抗腐蚀能力强、易于粘接、价格低、质地坚硬,但是由于有upvc单体和添加剂渗出,只适用于输送温度不超过45℃的给水系统中,注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.而pvc管材中,在管道安装的转角处,都有一个单独的弯管衔接,而由于pvc弯管的形状,不易成型,需要特定的模具进行注塑,从而注定现在的设备无法快速高效的对pvc弯管进行注塑。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种自动化连续注塑成型机床,解决了pvc管材中,在管道安装的转角处,都有一个单独的弯管衔接,而由于pvc弯管的形状,不易成型,需要特定的模具进行注塑,从而注定现在的设备无法快速高效的对pvc弯管进行注塑的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种自动化连续注塑成型机床,包括机床底板,所述机床底板上端表面一体化固定连接有固定注塑模具组件,所述固定注塑模具组件后端固定连接有,所述机床底板上端表面一体化固定连接有两个组件滑道注塑材料输送管道,两个所述组件滑道上端滑动设置有滑动注塑模具组件,所述滑动注塑模具组件后端固定连接有两个气缸输出端连接杆,两个所述气缸输出端连接杆分别滑动设置在气缸输出端凹槽,所述气缸输出端凹槽开设在气缸安装底座,所述两个所述气缸输出端连接杆分别固定连接在驱动气缸的输出端上,所述驱动气缸固定安装在气缸安装底座上端表面,所述机床底板上端表面开设有出料槽。

8.作为优选的,所述滑动注塑模具组件包括:模具背板、模具安装台、滑动模具凸台、滑动模具成型槽、注塑连道、滑动模具限位槽、滑道槽和驱动电机,所述模具背板前端四角处分别开设有四个滑动模具限位槽,所述模具背板前端表面一体化固定连接有模具安装台,所述模具安装台前端表面一体化固定连接有滑动模具凸台,所述滑动模具凸台前端表面四角处分别开设有四个滑动模具成型槽,所述滑动模具凸台前端表面中间开设有注塑连道,所述模具背板下端开设有若干滑道槽,所述模具背板后端表面固定安装四个驱动电机。

9.作为优选的,所述模具安装台前端表面四角处分别开设有四个齿轮槽,每个所述

齿轮槽内分别转动安装有驱动齿轮、安装齿轮圈,且所述驱动齿轮、安装齿轮圈之间啮合连接,所述安装齿轮圈前端表面固定安装有弯管内撑件安装板,所述弯管内撑件安装板一侧固定安装有弯管内撑件。

10.作为优选的,所述弯管内撑件下端与滑动模具成型槽内等比例相似,所述驱动齿轮后端同轴固定连接在驱动电机的输出轴上。

11.作为优选的,所述模具背板两侧表面分别一体化固定连接有弯管侧封件滑板,所述弯管侧封件滑板前端表面分别一体化固定连接有两个弯管侧封件滑轨,所述弯管侧封件滑轨上滑动安装有弯管侧封件,所述弯管侧封件内侧表面分别固定安装有两个弯管侧封堵头。

12.作为优选的,两个所述弯管侧封件内侧表面一体化固定连接有侧封件滑杆,且所述侧封件滑杆滑动设置在侧封件滑槽内,所述侧封件滑槽开设在滑动模具凸台侧面。

13.作为优选的,所述弯管内撑件包括:内撑件安装块、内撑件定位槽、注塑出气头、注塑上堵头和注塑内撑块,所述内撑件安装块固定安装在弯管内撑件安装板侧面,所述弯管内撑件安装板前端表面开设有内撑件定位槽,所述弯管内撑件安装板一端固定安装有注塑出气头,所述注塑出气头下端固定连接有注塑上堵头,所述注塑上堵头下端固定连接有注塑内撑块。

14.作为优选的,所述注塑出气头内置的通槽连通至注塑内撑块。

15.作为优选的,所述固定注塑模具组件包括:固定注塑模具背板、滑动模具限位杆、固定注塑凸台、固定注塑成型槽、注塑出料槽、出料密封垫、出料头、侧封件驱动滑块、内撑件定位杆、驱动滑块限位滑槽和输送管道连接头,所述固定注塑模具背板前端表面四角处分别固定连接有四个滑动模具限位杆,所述固定注塑模具背板前端表面一体化固定连接有固定注塑凸台,所述固定注塑凸台前端表面四角处分别开设有四个固定注塑成型槽,所述固定注塑凸台前端开设有注塑出料槽,所述注塑出料槽内固定安装有出料密封垫,所述出料密封垫中间设置有出料头,所述出料头后端连通至输送管道连接头,所述固定注塑模具背板前端表面且位于固定注塑凸台两侧分别固定连接有侧封件驱动滑块,两个所述侧封件驱动滑块上下两端分别开设有驱动滑块限位滑槽,所述固定注塑模具背板前端表面固定安装有四个与其表面垂直的内撑件定位杆。

16.作为优选的,四个所述内撑件定位杆分别对应内撑件定位槽。

17.(三)有益效果

18.本发明提供了一种自动化连续注塑成型机床。具备以下有益效果:

19.本方案根据上述背景技术中提出的pvc管材中,在管道安装的转角处,都有一个单独的弯管衔接,而由于pvc弯管的形状,不易成型,需要特定的模具进行注塑,从而注定现在的设备无法快速高效的对pvc弯管进行注塑的问题,本方案通过驱动气缸推动前端的气缸输出端连接杆,从而能够推动滑动注塑模具组件在组件滑道上滑动,其中,通过滑动注塑模具组件两侧的弯管侧封件被固定注塑模具组件限制在弯管侧封件滑轨上滑动,从能够将将前端的弯管侧封堵头插进滑动模具成型槽靠侧面的开口处,并与弯管内撑件相对接,通过固定注塑模具组件一端注射进来的pvc液态原材料,能够使其在弯管内撑件与弯管侧封堵头对接后和滑动模具成型槽内壁之间的空隙注塑成弯管形状,待其冷却成型之后,滑动注塑模具组件滑动收回,弯管侧封件通过一侧的侧封件滑杆与侧封件滑槽底部之间设置的弹

簧辅助复位,启动其中的后端的驱动电机带动前端的驱动齿轮啮合驱动齿轮旋转,使弯管内撑件安装板带动弯管内撑件旋出滑动模具成型槽,通过注塑连道中间的顶杆将其推出,完成注塑,启动驱动电机带动弯管内撑件旋回滑动模具成型槽等待下次注塑;

20.其中,通过弯管内撑件中的注塑出气头能够将注塑时填充挤出的空气排除,通过注塑上堵头能过将滑动模具成型槽上端的开口密封;

21.其中,通过固定注塑模具组件中的侧封件驱动滑块能够压动弯管侧封件移动,通过滑动模具限位杆能够与滑动模具限位槽滑动穿插限位,通过出料头能够将后端注塑材料输送管道输送来的液态原料注入至注塑连道内。

附图说明

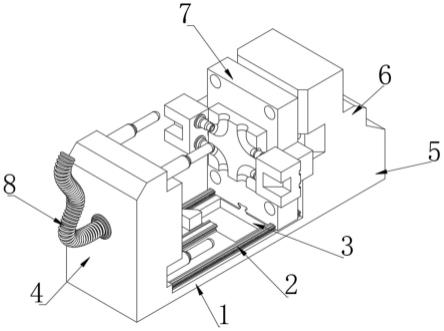

22.图1为本发明的整体结构示意图;

23.图2为本发明的另一视角内部结构示意图;

24.图3为本发明中滑动注塑模具组件的结构示意图;

25.图4为本发明中滑动注塑模具组件的后视结构示意图;

26.图5为本发明中滑动注塑模具组件的侧视结构示意图;

27.图6为本发明图5中a-a线的剖面结构示意图;

28.图7为本发明中弯管内撑件的结构示意图;

29.图8为本发明中固定注塑模具组件的结构示意图;

30.图9为本发明中固定注塑模具组件的后视示意图。

31.其中,1、机床底板;2、组件滑道;3、出料槽;4、固定注塑模具组件;401、固定注塑模具背板;402、滑动模具限位杆;403、固定注塑凸台;404、固定注塑成型槽;405、注塑出料槽;406、出料密封垫;407、出料头;408、侧封件驱动滑块;409、内撑件定位杆;410、驱动滑块限位滑槽;411、输送管道连接头;5、气缸安装底座;6、驱动气缸;7、滑动注塑模具组件;701、模具背板;702、模具安装台;703、滑动模具凸台;704、滑动模具成型槽;705、注塑连道;706、齿轮槽;707、驱动齿轮;708、安装齿轮圈;709、弯管内撑件安装板;710、弯管内撑件;7101、内撑件安装块;7102、内撑件定位槽;7103、注塑出气头;7104、注塑上堵头;7105、注塑内撑块;711、弯管侧封件滑板;712、弯管侧封件滑轨;713、弯管侧封件;714、弯管侧封堵头;715、滑动模具限位槽;716、滑道槽;717、驱动电机;718、侧封件滑杆;719、侧封件滑槽;8、注塑材料输送管道;9、气缸输出端凹槽;10、气缸输出端连接杆。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例:

34.如图1至9所示,本发明实施例提供一种自动化连续注塑成型机床,包括机床底板1,所述机床底板1上端表面一体化固定连接有固定注塑模具组件4,所述固定注塑模具组件4后端固定连接有,所述机床底板1上端表面一体化固定连接有两个组件滑道2注塑材料输

送管道8,两个所述组件滑道2上端滑动设置有滑动注塑模具组件7,所述滑动注塑模具组件7后端固定连接有两个气缸输出端连接杆10,两个所述气缸输出端连接杆10分别滑动设置在气缸输出端凹槽9,所述气缸输出端凹槽9开设在气缸安装底座5,所述两个所述气缸输出端连接杆10分别固定连接在驱动气缸6的输出端上,所述驱动气缸6固定安装在气缸安装底座5上端表面,所述机床底板1上端表面开设有出料槽3。

35.本实施例中,所述滑动注塑模具组件7包括:模具背板701、模具安装台702、滑动模具凸台703、滑动模具成型槽704、注塑连道705、滑动模具限位槽715、滑道槽716和驱动电机717,所述模具背板701前端四角处分别开设有四个滑动模具限位槽715,所述模具背板701前端表面一体化固定连接有模具安装台702,所述模具安装台702前端表面一体化固定连接有滑动模具凸台703,所述滑动模具凸台703前端表面四角处分别开设有四个滑动模具成型槽704,所述滑动模具凸台703前端表面中间开设有注塑连道705,所述模具背板701下端开设有若干滑道槽716,所述模具背板701后端表面固定安装四个驱动电机717,所述模具安装台702前端表面四角处分别开设有四个齿轮槽706,每个所述齿轮槽706内分别转动安装有驱动齿轮707、安装齿轮圈708,且所述驱动齿轮707、安装齿轮圈708之间啮合连接,所述安装齿轮圈708前端表面固定安装有弯管内撑件安装板709,所述弯管内撑件安装板709一侧固定安装有弯管内撑件710,所述弯管内撑件710下端与滑动模具成型槽704内等比例相似,所述驱动齿轮707后端同轴固定连接在驱动电机717的输出轴上,所述模具背板701两侧表面分别一体化固定连接有弯管侧封件滑板711,所述弯管侧封件滑板711前端表面分别一体化固定连接有两个弯管侧封件滑轨712,所述弯管侧封件滑轨712上滑动安装有弯管侧封件713,所述弯管侧封件713内侧表面分别固定安装有两个弯管侧封堵头714,两个所述弯管侧封件713内侧表面一体化固定连接有侧封件滑杆718,且所述侧封件滑杆718滑动设置在侧封件滑槽719内,所述侧封件滑槽719开设在滑动模具凸台703侧面。

36.通过上述的技术方案,通过驱动气缸6推动前端的气缸输出端连接杆10,从而能够推动滑动注塑模具组件7在组件滑道2上滑动,其中,通过滑动注塑模具组件7两侧的弯管侧封件713被固定注塑模具组件4限制在弯管侧封件滑轨712上滑动,从能够将将前端的弯管侧封堵头714插进滑动模具成型槽704靠侧面的开口处,并与弯管内撑件710相对接,通过固定注塑模具组件4一端注射进来的pvc液态原材料,能够使其在弯管内撑件710与弯管侧封堵头714对接后和滑动模具成型槽704内壁之间的空隙注塑成弯管形状,待其冷却成型之后,滑动注塑模具组件7滑动收回,弯管侧封件713通过一侧的侧封件滑杆718与侧封件滑槽719底部之间设置的弹簧辅助复位,启动其中的后端的驱动电机717带动前端的驱动齿轮707啮合驱动齿轮708旋转,使弯管内撑件安装板709带动弯管内撑件710旋出滑动模具成型槽704,通过注塑连道705中间的顶杆将其推出,完成注塑,启动驱动电机717带动弯管内撑件710旋回滑动模具成型槽704等待下次注塑。

37.本实施例中,所述弯管内撑件710包括:内撑件安装块7101、内撑件定位槽7102、注塑出气头7103、注塑上堵头7104和注塑内撑块7105,所述内撑件安装块7101固定安装在弯管内撑件安装板709侧面,所述弯管内撑件安装板709前端表面开设有内撑件定位槽7102,所述弯管内撑件安装板709一端固定安装有注塑出气头7103,所述注塑出气头7103下端固定连接有注塑上堵头7104,所述注塑上堵头7104下端固定连接有注塑内撑块7105,所述注塑出气头7103内置的通槽连通至注塑内撑块7105。

38.通过上述的技术方案,通过弯管内撑件710中的注塑出气头7103能够将注塑时填充挤出的空气排除,通过注塑上堵头7104能过将滑动模具成型槽704上端的开口密封。

39.本实施例中,所述固定注塑模具组件4包括:固定注塑模具背板401、滑动模具限位杆402、固定注塑凸台403、固定注塑成型槽404、注塑出料槽405、出料密封垫406、出料头407、侧封件驱动滑块408、内撑件定位杆409、驱动滑块限位滑槽410和输送管道连接头411,所述固定注塑模具背板401前端表面四角处分别固定连接有四个滑动模具限位杆402,所述固定注塑模具背板401前端表面一体化固定连接有固定注塑凸台403,所述固定注塑凸台403前端表面四角处分别开设有四个固定注塑成型槽404,所述固定注塑凸台403前端开设有注塑出料槽405,所述注塑出料槽405内固定安装有出料密封垫406,所述出料密封垫406中间设置有出料头407,所述出料头407后端连通至输送管道连接头411,所述固定注塑模具背板401前端表面且位于固定注塑凸台403两侧分别固定连接有侧封件驱动滑块408,两个所述侧封件驱动滑块408上下两端分别开设有驱动滑块限位滑槽410,所述固定注塑模具背板401前端表面固定安装有四个与其表面垂直的内撑件定位杆409,四个所述内撑件定位杆409分别对应内撑件定位槽7102。

40.通过上述的技术方案,通过固定注塑模具组件4中的侧封件驱动滑块408能够压动弯管侧封件713移动,通过滑动模具限位杆402能够与滑动模具限位槽715滑动穿插限位,通过出料头407能够将后端注塑材料输送管道8输送来的液态原料注入至注塑连道705内。

41.工作原理:

42.本方案通过驱动气缸6推动前端的气缸输出端连接杆10,从而能够推动滑动注塑模具组件7在组件滑道2上滑动,其中,通过滑动注塑模具组件7两侧的弯管侧封件713被固定注塑模具组件4限制在弯管侧封件滑轨712上滑动,从能够将将前端的弯管侧封堵头714插进滑动模具成型槽704靠侧面的开口处,并与弯管内撑件710相对接,通过固定注塑模具组件4一端注射进来的pvc液态原材料,能够使其在弯管内撑件710与弯管侧封堵头714对接后和滑动模具成型槽704内壁之间的空隙注塑成弯管形状,待其冷却成型之后,滑动注塑模具组件7滑动收回,弯管侧封件713通过一侧的侧封件滑杆718与侧封件滑槽719底部之间设置的弹簧辅助复位,启动其中的后端的驱动电机717带动前端的驱动齿轮707啮合驱动齿轮708旋转,使弯管内撑件安装板709带动弯管内撑件710旋出滑动模具成型槽704,通过注塑连道705中间的顶杆将其推出,完成注塑,启动驱动电机717带动弯管内撑件710旋回滑动模具成型槽704等待下次注塑;

43.其中,通过弯管内撑件710中的注塑出气头7103能够将注塑时填充挤出的空气排除,通过注塑上堵头7104能过将滑动模具成型槽704上端的开口密封;

44.其中,通过固定注塑模具组件4中的侧封件驱动滑块408能够压动弯管侧封件713移动,通过滑动模具限位杆402能够与滑动模具限位槽715滑动穿插限位,通过出料头407能够将后端注塑材料输送管道8输送来的液态原料注入至注塑连道705内。

45.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1