一种基于3D打印技术制备可气动变形的多层薄膜材料的方法与流程

一种基于3d打印技术制备可气动变形的多层薄膜材料的方法

技术领域

1.本发明属于3d打印技术、气动变形、多层薄膜材料技术领域,涉及多层薄膜材料在气动驱动下的变形机制,尤其涉及一种基于3d打印技术制备可气动变形的多层薄膜材料的方法。

背景技术:

2.近年来,气动变形在人机交互领域(hci)中引发了越来越多的关注。气动驱动为柔性界面提供了更多的变形空间,例如弯曲、伸展、收缩、扭曲等。通过限制法创造柔性变形是一种常见的方式。有研究在气动驱动的弹性材料外侧套用了一个含有不同方向和长度的狭缝的无弹性外壳,来改变弹性材料充气后的弯曲方向。也有研究利用材料热熔的特性,引入热封的机制,通过可编程的图案限制包括纸、塑料和织物在内的弱弹性材料的充气变形行为。这种变形机制的优势在于多样性,利用现有的材料,通过改变约束的基础状态,即可创造出多种多样的形变。

3.另一种创造柔性变形的方式为构建法。这种气动驱动装置由两部分组成,分别为可变形的部分和不可变形的部分。在气体或其他外部压力的作用下,由于上下两部分的应力差,从而产生变形。有研究通过注塑的方法,在可变形的部分创造气腔,并通过改变充气的压力与速率创造了模拟人手进行弹钢琴的柔性制动器。构建法的成型速度相对较慢,但其优势在于精确性与易于复刻,适合于批量生产与制作。

4.本发明基于限制法创造气动变形界面。虽然过去的研究已经探索了众多的变形方法与限制,但是基于薄膜材料的限制仅仅停留在单个平面上,本研究将限制应用于多层薄膜材料上,通过探索立体空间上的限制,拓宽变形界面的深度与广度。

技术实现要素:

5.本发明要解决的问题是如何使用3d打印技术对多层薄膜材料进行热封限制,以达到气动驱动下的变形效果。为了解决该问题,本发明提出了基于3d打印技术的多层薄膜材料气动变形的方法。

6.本发明是通过以下技术方案实现的:

7.一种基于3d打印技术制备可气动变形的多层薄膜材料的方法,包括以下步骤:

8.1)设置3d打印机的参数,挤出头温度:130-150℃,层高:1.6-3.2mm;设计打印图案为菱形、方形或椭圆形;

9.2)在挤出机与热床之间放置一块厚度为2.5-5.5mm的瓦楞纸板;然后再将薄膜状打印材料按照折纸的方式放置到3d打印机的热床上;

10.3)通过3d打印机的挤出机在薄膜材料表面打印步骤1)中设计的打印图案。

11.上述技术方案中,进一步地,所述的步骤1)中所述的挤出头温度为150℃。

12.进一步地,所述的步骤1)中所述的打印图案为菱形。

13.进一步地,所述的瓦楞纸板的厚度为4mm。

14.进一步地,所述薄膜状打印材料的单层厚度为0.2mm;折叠后的薄膜状打印材料的厚度范围为0.4-3.2mm;当薄膜状打印材料厚度最大时,对应的层高为1.6mm。

15.在本发明中:

16.首先,介绍了一种多层薄膜材料的弯曲机制,包括以下内容:

17.1)使用3d打印机进行热封限制的基本原理。本发明通过3d打印机的挤出机在薄膜材料表面打印图案,在挤出头温度及挤出机与热床间产生的压力的作用下,薄膜材料热熔产生粘合。

18.2)薄膜材料的粘合性。温度和压力都是影响薄膜材料粘合效果的因素。本发明将挤出头的温度设置为130-150℃。本发明主要关注压力带来的影响。本发明通过设置3d打印机的挤出机与热床之间的高度,也就是打印机参数的“层高”控制薄膜材料打印时的压力。需要注意的是,在挤出机与热床之间放置有4mm厚的a级三层瓦楞纸板(其作用是在热封时提供足够的负载力,使多层薄膜材料能够牢牢地粘连在一起)。通过测试,可以得到有关“层高”与薄膜层数的相关数据。

19.3)薄膜材料的弯曲方向。充气后,薄膜材料向热封的一侧弯曲。在本发明中,挤出机与薄膜材料接触的面为热封侧。

20.4)薄膜材料的变形方式。热封的图案组合创造了各种各样的变形方式。在本发明中以条形基材为基础,展示了薄膜材料左右弯曲、上下弯曲、波浪形弯曲以及卷曲的热封图案组合,并且展示了其充气变形后的形态。

21.其次,介绍了一种基于3d打印增材制造技术制备可气动变形的多层材料薄膜材料的方法,具体包括以下步骤:

22.1)3d打印2d热封图案的方法。具体包括以下子步骤:

23.a)绘制2d矢量图,将其保存为svg格式

24.b)其次,将其导入三维模型软件中并将其转换为stl三维模型格式

25.c)最后将其转码为3d打印机专用的g-code类型。

26.2)在3d打印软件中设置3d打印的参数。具体包括以下子步骤:

27.a)设置start g-code。

28.b)设置打印参数。调节“层高”、“运行速度”、“挤出头温度”和“热床温度”的参数。

29.c)设置end g-code。

30.3)3d打印机的参数设置。具体包括以下子步骤:

31.a)设置热床与挤出机的温度。

32.b)其他设置。热床上方固定有高度为4mm的硬纸板,其作用为提供足够的负载。

33.4)薄膜材料的折叠方法。具体包括以下子步骤:

34.a)本发明采用折叠的方式,如同折纸,沿着山形和谷形进行折叠,形成一个充气口的多个气腔。

35.b)将其折叠好的薄膜材料放置在热床上的硬纸板上。

36.5)运行程序。对多层薄膜材料进行热封限制,即可得到可气动变形的多层材料薄膜材料。

37.对制备的可气动变形的多层薄膜材料进行气动驱动。本发明使用可调节充气速率的充气装置,对热封限制后的多层薄膜材料进行充气。

38.本发明具有如下有益效果:

39.1.拓展了3d打印的材料使用。现如今,fdm 3d打印机的制造方式为使用耗材打印模型,在材料使用上有一定限制。而在本发明中,使用增材制造的方式,拓展了3d打印材料的使用,允许在现有的tpu薄膜材料上进行多种变形方式的创造,创造出柔性、有弹性、充气可变性的模型。

40.2.探索了多层薄膜材料粘合度的影响因素。本发明通过探索不同层高对不同层数的薄膜材料的粘合度的影响,得出了层高与薄膜厚度的相关数据。

41.3.允许立体空间上的气动变形。本发明拓展了气动变形的有效空间,通过在多层薄膜材料上打印热封图案,允许用户在立体空间内设计构思新的变形方式。

附图说明

42.图1a为双层薄膜材料在无热封限制下的完全充气状态。

43.图1b为双层薄膜材料在单向热封限制下的完全充气状态。

44.图1c为双层薄膜材料在双向热封限制下的完全充气状态。

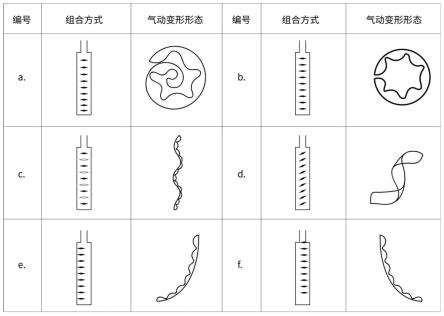

45.图2为不同热封图案组合及其气动变形形态。

46.图3为3d打印机参数“层高”与薄膜厚度的滞后曲线图。

47.图4a为四层薄膜材料(双气囊)的弯曲气动形态。

48.图4b为六层薄膜材料(三个气囊)的弯曲气动形态。

49.图4c为八层薄膜材料(四个气囊)的弯曲气动形态。

50.图5a为拥有两个气囊的卷曲抓握制动器。

51.图5b为卷曲抓握制动器的热封图案。

52.图6a为拥有两个气囊的气动运输包装。

53.图6b为气动运输包装的热封图案。

具体实施方式

54.下面结合附图对本发明作进一步详细说明。

55.本发明提供一种基于3d打印技术制备可气动变形的多层薄膜材料的方法,具体为:

56.首先,此方法允许用户在2d矢量图形绘制软件中设计作为热压的图案,并通过3d软件将其转码为3d打印机特有的gcode文件类型。其次,使用增材制造的方法,通过3d打印机的挤出头按照预设的图形轨迹,对不同层数的tpu薄膜材料进行热压。最后,由于充气施加的压力与热封图形的限制,薄膜产生了不同程度的变形。设计和制造多层薄膜充气变形的能力,使发明人能够设计出不同变形程度、不同弯曲方向以及不同形态组合的软体驱动器。从制作工艺上来看,本发明拓展了3d打印的应用范围,改变了传统3d打印机的使用方式,使用增材制作的方式,拓展了3d打印材料的属性。此外,由于充气与tpu材料的特有属性,轻便,占有体积小,此发明适合应用于快递包装、柔性制动装置。从变形方式上来看,只需要一个充气口,就可以实现二维空间向三维空间的充气变形。如图1,本发明介绍了多层薄膜材料在热封限制下的弯曲机制,薄膜材料向热封的一侧弯曲。图1a为双层薄膜材料在无热封限制下的完全充气状态,图1b为双层薄膜材料在单向热封限制下的完全充气状态,

图1c为双层薄膜材料在双向热封限制下的完全充气状态,在双层薄膜材料的每一面进行图案打印。

57.如图2,本发明介绍了多层薄膜材料在不同打印图案的热封限制下的多种变形方式。如图2a为双层薄膜材料实现卷曲的热封图案及其充气变形后的形态,图案中菱形呈线性递减的方式排列组合;图2b为双层薄膜材料弯曲的热封图案及其充气变形后的形态,图案中菱形均匀排列;图2c为双层薄膜材料波浪形弯曲的热封图案及其充气变形后的形态,波浪形弯曲通过对薄膜材料的两面分别进行图案打印,图案中以黑色填充的菱形组合在正面打印,未填充的菱形组合在反面打印;图2d为双层薄膜材料向侧边卷曲的热封图案及其充气变形后的形态,图案中菱形以倾斜状均匀排列;图2e,2f为双层薄膜材料左右弯曲的热封图案及其充气变形后的形态,左右弯曲通过3d打印机对薄膜材料的一侧打印图案实现。

58.图3和表1展示了在150℃对多层薄膜材料进行热封时3d打印机参数“层高”与薄膜厚度的关系。经过多次测试下,绘制了3d打印机参数“层高”与薄膜厚度的滞后曲线图。

59.表1为3d打印机参数“层高”与薄膜层数的实验数据

60.薄膜层数2层4层6层8层层高3.23.22.82.4

61.单层薄膜厚度为0.2mm,层高单位为[mm]

[0062]

图4a为按照所得数据,制造的四层薄膜材料(两个气囊)的弯曲变形形态。图4b为六层薄膜材料(三个气囊)的弯曲变形形态。图4c为八层薄膜材料(四个气囊)的弯曲变形形态。

[0063]

本发明基于3d打印增材制造的方法与多层薄膜材料的弯曲机制,创造了一个如图5a所示的拥有两个气囊的卷曲抓握制动器,可用于同时抓握两件物品。

[0064]

具体步骤如下:

[0065]

1)3d打印2d热封图案的方法。具体包括以下子步骤:

[0066]

a)如图5b绘制2d矢量图,将其保存为svg格式。图案中黑色条纹的菱形为打印四层,黑色填充的菱形为打印双层。

[0067]

b)其次,将其导入三维模型软件中并将其转换为stl三维模型格式

[0068]

c)最后将其转码为3d打印机专用的g-code类型。

[0069]

2)在3d打印软件中设置3d打印的参数。具体包括以下子步骤:

[0070]

a)设置start g-code。

[0071]

b)设置打印参数。调节“层高”为3.2mm、“运行速度”为600mm/min、“挤出头温度”为150摄氏度和“热床温度”为30摄氏度。

[0072]

c)设置end g-code。

[0073]

3)设置3d打印机的参数。具体包括以下子步骤:

[0074]

a)设置热床与挤出机的温度。设置热床温度为30℃,挤出机的温度为150℃。

[0075]

b)其他设置。在热床上方固定高度为4mm的硬纸板。

[0076]

4)将单层气囊(2层薄膜材料)放置在热床上的硬纸板上。

[0077]

5)运行程序。对单层气囊(2层薄膜材料)进行热封限制。

[0078]

6)折叠薄膜材料。具体包括以下子步骤:

[0079]

a)将两层薄膜材料叠加在一起,采用折纸方式折叠。

[0080]

b)将其折叠好的薄膜材料放置在热床上的硬纸板上。

[0081]

7)运行程序。对双层气囊(4层薄膜材料)进行热封限制。

[0082]

8)气动驱动。使用可调节充气速率的充气装置,对热封限制后的多层薄膜材料进行充气。

[0083]

本发明基于3d打印增材制造的方法与多层薄膜材料的弯曲机制,制备了一个如图6a所示的拥有两个气囊的放置装置,用于包装的运输。具体步骤如下:

[0084]

1)3d打印2d热封图案的方法。具体包括以下子步骤:

[0085]

a)如图6b绘制2d矢量图,将其保存为svg格式。图案中黑色条纹的菱形为打印四层,黑色填充的菱形为打印双层。

[0086]

b)其次,将其导入三维模型软件中并将其转换为stl三维模型格式

[0087]

c)最后将其转码为3d打印机专用的g-code类型。

[0088]

2)在3d打印软件中设置3d打印的参数。具体包括以下子步骤:

[0089]

a)设置start g-code。

[0090]

b)设置打印参数。调节“层高”为3.2mm、“运行速度”为600mm/min、“挤出头温度”为150摄氏度和“热床温度”为30摄氏度。

[0091]

c)设置end g-code。

[0092]

3)设置3d打印机的参数。具体包括以下子步骤:

[0093]

a)设置热床与挤出机的温度。设置热床温度为30℃,挤出机的温度为150℃。

[0094]

b)其他设置。在热床上方固定高度为4mm的硬纸板。

[0095]

4)将单层气囊(2层薄膜材料)放置在热床上的硬纸板上。

[0096]

5)运行程序。对单层气囊(2层薄膜材料)进行热封限制。

[0097]

6)折叠薄膜材料。具体包括以下子步骤:

[0098]

a)将两层薄膜材料叠加在一起,采用折纸方式折叠。

[0099]

b)将其折叠好的薄膜材料放置在热床上的硬纸板上。

[0100]

7)运行程序。对双层气囊(4层薄膜材料)进行热封限制。

[0101]

8)气动驱动。使用可调节充气速率的充气装置,对热封限制后的多层薄膜材料进行充气。

[0102]

本发明针对多层薄膜材料在热封限制下的气动驱动变形,提出了多层薄膜材料在热封限制下的弯曲机制与基于3d打印增材制造的方法,可以有效实现多层薄膜材料的多种变形效果。设计和制造多层薄膜充气变形的能力,使我们能够设计出不同变形程度、不同弯曲方向以及不同形态组合的软体驱动器。快速成型与气动驱动相结合,不仅拓展了多层薄膜材料在立体空间内的变形方式,更在一定程度上加快了创造多种变形方式的可能性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1