一种电线电缆料自动挤出设备的制作方法

1.本发明涉及电缆制造技术领域,具体为一种电线电缆料自动挤出设备。

背景技术:

2.电缆是一种电能或信号传输装置,通常是由几根或几组导线组成,将导线通过挤出设备进行外部绝缘层的包覆,之后电缆将投入使用;

3.电缆在生产制造的过程中会根据需要而生产出来不同的直径和形状的电缆,电缆的形状不同,在进行外部绝缘包覆的时候所需要的挤出设备也会有所不同。

4.但是,现有的挤出设备存在以下缺点:

5.1、现有的挤出设备在使用的过程中,在对8字形电缆进行外部绝缘层包覆的时候,8字形两个位置的电缆间距出现偏差会导致电缆在包覆绝缘层之后,电缆出现部分位置直径偏大或者偏小的情况,影响之后电缆的使用;

6.2、现有的挤出设备在使用的过程中如果在进行绝缘层包覆的时候,导线出现弯曲的情况,会造成导线在包覆之后一些位置出现绝缘层厚度偏差较大的情况,造成部分位置绝缘层过薄不能很好地保护内部的导线;

7.3、现有的挤出设备在使用的过程中,如果导线的外表面附着有杂质,在进行绝缘层包覆之后会降低绝缘层对导线的保护强度,同时由于导线的外表面为光滑设置,在将绝缘层包覆上之后,绝缘层与导线之间的摩擦力不足,在后续铺设电缆的时候,拉动电缆会出现绝缘层与导线之间出现相对位移的情况,影响电缆的正常使用。

技术实现要素:

8.为了解决上述技术问题,本发明提供一种电线电缆料自动挤出设备,由以下具体技术手段所达成:

9.一种电线电缆料自动挤出设备,包括支撑架,所述支撑架的上表面左右两端均固定连接有输送架,所述支撑架的上表面且位于两个输送架的相对面之间固定连接有处理组件,所述支撑架的上表面且位于处理组件的右侧固定连接有挤出块,所述支撑架的上表面且位于挤出块的右侧固定连接有冷却组件,所述支撑架的后表面固定连接有挤出机;

10.所述处理组件包括盖板、处理件、矫正件、收集盒、矫直件和壳体,所述支撑架的上表面固定连接有壳体,所述壳体的上表面通过螺栓连接有盖板,所述壳体的左右侧面对称贯穿设置有两组矫正件,每组所述矫正件的数量为两个,所述壳体的内部左侧设置有矫直件,所述壳体的内部且位于矫直件的右侧设置有处理件,所述壳体的前表面右侧开设有贯穿至壳体内部的矩形通孔,所述矩形通孔的内部滑动连接有收集盒。

11.进一步的,所述处理件包括导流板、固定盒、锥形齿轮轴、限位辊、齿盘、清理刷、处理辊、连接杆和卡槽,所述壳体的内部且位于矫直件的右侧前后对称固定连接有固定盒,两个所述固定盒的左右侧面均固定连接有导流板,两个所述固定盒的内部均均匀分布有四个限位辊,四个所述限位辊之间共同转动连接有齿盘,所述齿盘靠近顶端位置处啮合有锥形

齿轮轴,所述齿盘的内圆周面上均匀开设有多个卡槽,所述卡槽的内部沿半径方向对称开设有限位槽,所述卡槽的内部通过连接弹簧弹性连接有连接杆,所述连接杆靠近卡槽的一端与限位滑槽滑动连接,所述连接杆远离卡槽的一端铰接有处理辊,所述处理辊的圆周面固定连接有多组清理刷,所述处理辊的圆周面且位于多组清理刷的间隔处均设置有拉毛块。

12.进一步的,所述矫直件包括水平矫直辊、伸缩调节板、固定安装板、竖直矫直辊和限位调节板,所述壳体的前后表面对称设置有两组限位调节板,两组所述限位调节板中上下对称的两个限位调节板的相对面之间均转动连接有竖直矫直辊,所述壳体的内表面底端中部也设置有两个竖直矫直辊,所述壳体的内部前后对称且位于限位调节板的右侧固定连接有固定安装板,所述壳体的内部前后对称且位于固定安装板的上方固定连接有两组伸缩调节板,前后对称的所述伸缩调节板和固定安装板的相对面之间均转动连接有水平矫直辊。

13.进一步的,所述冷却组件包括冷却件、进水管、储水箱和出水管,所述支撑架的上表面且位于挤出块的右侧固定连接有冷却件,所述支撑架的下表面且位于冷却件的下方固定连接有储水箱,所述冷却件的前表面贯穿连接有进水管,所述进水管远离冷却件的一端与储水箱的前表面贯穿连接,所述冷却件的下表面贯穿连接有出水管,所述出水管远离冷却件的一端与储水箱的前表面贯穿连接。

14.进一步的,所述冷却件包括连接块、喷淋圈、喷淋头、收集桶和支撑辊,所述支撑架的上表面且位于挤出块的右侧固定连接有收集桶,所述收集桶的内部通过多个连接块从左到右均匀固定连接有三个喷淋圈,所述喷淋圈的内圆周面均匀分布有多个喷淋头,所述收集桶的右侧开设有矩形贯通孔,所述矩形贯通孔的内部转动连接有支撑辊。

15.进一步的,所述矫正件包括保护套管、固定管和限位弹性伸缩杆,所述壳体的左右侧面对称设置有两组保护套管,每个所述保护套管的内部均同心设置有固定管,所述固定管与壳体固定连接,所述固定管远离壳体一端的圆周面均匀设置有多个限位弹性伸缩杆,多个所述限位弹性伸缩杆的伸缩端均贯穿固定管的圆周面。

16.进一步的,所述收集盒位于所述固定盒的正下方,所述收集盒的宽度大于固定盒的宽度。

17.进一步的,所述齿盘的圆心与所述固定管的轴心位于同一水平线,所述齿盘的内径尺寸与固定管的内径尺寸相同。

18.进一步的,所述盖板上开设有与竖直矫直辊尺寸均相适配的限位通孔,所述盖板上的限位通孔位置与壳体内表面底端中部设置的竖直矫直辊的位置相对应。

19.与现有技术相比,本发明具备以下有益效果:

20.1、该电线电缆料自动挤出设备,通过处理辊上的拉毛块的设置可以对导线的表面进行粗糙设置,使导线包覆绝缘层之后导线与绝缘层之间的摩擦力更大,在电缆后续安装的时候,当电缆受到拉力的时候避免导线与绝缘层之间出现相对位移,通过清理刷的设置可以将导线上经过拉毛处理产生的废屑和导线上附着的杂质进行去除,避免导线在包覆绝缘层的时候由于外表面的杂质而造成绝缘层在导线上包覆不牢固的情况,通过导流板的设置可以将清理刷上清理下来的杂质在离心力的作用下甩到导流板上,然后掉落在收集盒的内部,对杂质进行统一收集。

21.2、该电线电缆料自动挤出设备,通过竖直矫直辊和水平矫直辊的设置,可以对导线进行水平和竖直方向的矫直,使导线在进行绝缘层的包覆之前,导线自身保持伸直,避免由于导线的的部分位置出现弯曲而导致导线在包覆绝缘层后出现导线上的绝缘层厚度差距过大的情况,提高电缆的使用寿命。

22.3、该电线电缆料自动挤出设备,通过限位弹性伸缩杆的设置,可以在导线在从壳体的内部滑出的时候,将导线保持在固定管的轴心位置处,使两根导线在滑出壳体的时候两根的导线的相对距离保持固定,以便于在后续进行绝缘层包覆之后使电缆的整体的直径不会出现过大的偏差,使电缆在后续进行安装的时候能够更加顺利的进行安装。

附图说明

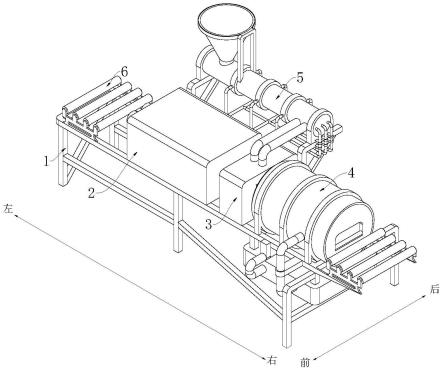

23.图1为本发明的外观示意图;

24.图2为本发明的主视图;

25.图3为本发明处理组件的示意图;

26.图4为本发明处理组件的主视剖视图;

27.图5为本发明处理组件的部分剖视图;

28.图6为本发明处理件的示意图;

29.图7为本发明图6中a部分的放大图;

30.图8为本发明冷却件的示意图;

31.图9为本发明冷却件的主视剖视图;

32.图10为本发明加工电缆的横截面示意图。

33.图中:1、支撑架;2、处理组件;3、挤出块;4、冷却组件;5、挤出机;6、输送架;21、盖板;22、处理件;23、矫正件;24、收集盒;25、矫直件;26、壳体;41、冷却件;42、进水管;43、储水箱;44、出水管;221、导流板;222、固定盒;223、锥形齿轮轴;224、限位辊;225、齿盘;226、清理刷;227、处理辊;228、连接杆;229、卡槽;231、保护套管;232、固定管;233、限位弹性伸缩杆;251、水平矫直辊;252、伸缩调节板;253、固定安装板;254、竖直矫直辊;255、限位调节板;411、连接块;412、喷淋圈;413、喷淋头;414、收集桶;415、支撑辊。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.请参阅图1-图10,一种电线电缆料自动挤出设备,包括支撑架1,支撑架1的上表面左右两端均固定连接有输送架6,支撑架1的上表面且位于两个输送架6的相对面之间固定连接有处理组件2,支撑架1的上表面且位于处理组件2的右侧固定连接有挤出块3,支撑架1的上表面且位于挤出块3的右侧固定连接有冷却组件4,支撑架1的后表面固定连接有挤出机5,在具体使用时,首先将导线放置在支撑架1左侧的输送架6上,然后通过支撑架1左侧的输送架6将导线输送进处理组件2的内部进行处理,将导线进行矫直,同时将导线外表面的杂质去除并且对导线的外表面进行拉毛,以便于后续对导线进行绝缘层包覆的时候使绝缘

层能够更好的对导线进行包覆,经过处理组件2处理后的导线进入挤出块3通过挤出机5进行绝缘层的包覆,包覆后的导线从挤出块3的内部进入到冷却组件4的内部进行冷却,冷却后的电缆进入下一步工序。

36.请参阅图3,处理组件2包括盖板21、处理件22、矫正件23、收集盒24、矫直件25和壳体26,支撑架1的上表面固定连接有壳体26,壳体26的上表面通过螺栓连接有盖板21,壳体26的左右侧面对称贯穿设置有两组矫正件23,每组矫正件23的数量为两个,壳体26的内部左侧设置有矫直件25,壳体26的内部且位于矫直件25的右侧设置有处理件22,壳体26的前表面右侧开设有贯穿至壳体26内部的矩形通孔,矩形通孔的内部滑动连接有收集盒24,通过矫正件23的设置可以对两根导线之间的相对距离进行限位,通过矫直件25的设置可以对导线进行矫直,通过处理件22的设置可以对导线的表面进行杂质的清理,同时对导线的表面进行拉毛处理,在具体使用时,首先导线通过矫正件23进入至壳体26的内部,然后穿过矫直件25进行矫直,导线穿过矫直件25之后进入至处理件22的内部,对导线上端杂质进行清理,然后导线再通过壳体26右侧的矫正件23向外不输送,清理下来的杂质掉落在收集盒24的内部,工作人员可以定期的清理收集盒24内的杂质。

37.请参阅图4和图5,矫直件25包括水平矫直辊251、伸缩调节板252、固定安装板253、竖直矫直辊254和限位调节板255,壳体26的前后表面对称设置有两组限位调节板255,两组限位调节板255中上下对称的两个限位调节板255的相对面之间均转动连接有竖直矫直辊254,壳体26的内表面底端中部也设置有两个竖直矫直辊254,壳体26的内部前后对称且位于限位调节板255的右侧固定连接有固定安装板253,壳体26的内部前后对称且位于固定安装板253的上方固定连接有两组伸缩调节板252,前后对称的伸缩调节板252和固定安装板253的相对面之间均转动连接有水平矫直辊251。

38.通过竖直矫直辊254和水平矫直辊251的设置,可以对导线进行水平和竖直方向的矫直,使导线在进行绝缘层的包覆之前,导线自身保持伸直,避免由于导线的的部分位置出现弯曲而导致导线在包覆绝缘层后出现导线上的绝缘层厚度差距过大的情况,提高电缆的使用寿命,在具体使用时,首先根据导线的直径调节限位调节板255和伸缩调节板252的伸缩端的伸缩长度,然后再导线进入至壳体26的内部之后,首先通过多个竖直矫直辊254的相互配合对导线进行竖直方向的矫直,然后通过多个水平矫直辊251的相互配合对进行过竖直方向矫直的导线进行水平方向的矫直。

39.请参阅图5、图6和图7,处理件22包括导流板221、固定盒222、锥形齿轮轴223、限位辊224、齿盘225、清理刷226、处理辊227、连接杆228和卡槽229,壳体26的内部且位于矫直件25的右侧前后对称固定连接有固定盒222,两个固定盒222的左右侧面均固定连接有导流板221,两个固定盒222的内部均均匀分布有四个限位辊224,四个限位辊224之间共同转动连接有齿盘225,齿盘225靠近顶端位置处啮合有锥形齿轮轴223,齿盘225的内圆周面上均匀开设有多个卡槽229,卡槽229的内部沿半径方向对称开设有限位槽,卡槽229的内部通过连接弹簧弹性连接有连接杆228,连接杆228靠近卡槽229的一端与限位滑槽滑动连接,连接杆228远离卡槽229的一端铰接有处理辊227,处理辊227的圆周面固定连接有多组清理刷226,处理辊227的圆周面且位于多组清理刷226的间隔处均设置有拉毛块,壳体26的后表面设置有驱动电机,驱动电机的输出端通过传动盒与锥形齿轮轴223传动连接。

40.通过处理辊227上的拉毛块的设置可以对导线的表面进行粗糙设置,使导线包覆

绝缘层之后导线与绝缘层之间的摩擦力更大,在电缆后续安装的时候,当电缆受到拉力的时候避免导线与绝缘层之间出现相对位移,通过清理刷226的设置可以将导线上经过拉毛处理产生的废屑和导线上附着的杂质进行去除,避免导线在包覆绝缘层的时候由于外表面的杂质而造成绝缘层在导线上包覆不牢固的情况,通过导流板221的设置可以将清理刷226上清理下来的杂质在离心力的作用下甩到导流板221上,然后掉落在收集盒24的内部,对杂质进行统一收集,在具体使用时驱动电机通过锥形齿轮轴223带动齿盘225在固定盒222的内部转动,同时在限位辊224的作用下,齿盘225在固定盒222的圆心上转动,当齿盘225在转动的时候,对经过齿盘225内部的导线通过处理辊227上的拉毛块进行外表面的拉毛处理,同时通过连接杆228与卡槽229的配合并且在卡槽229内部的弹簧自身的弹力的作用下可以使处理辊227与导线的外表面相贴合,清理刷226可以将导线上的杂质清理下来,在齿盘225转动时产生离心力,将清理刷226上清理下来的杂质向固定盒222的外侧甩出至导流板221上,杂质顺着导流板221滑落在收集盒24的内部。

41.请参阅图3,矫正件23包括保护套管231、固定管232和限位弹性伸缩杆233,壳体26的左右侧面对称设置有两组保护套管231,每个保护套管231的内部均同心设置有固定管232,固定管232与壳体26固定连接,固定管232远离壳体26一端的圆周面均匀设置有多个限位弹性伸缩杆233,多个限位弹性伸缩杆233的伸缩端均贯穿固定管232的圆周面。

42.通过限位弹性伸缩杆233的设置,可以在导线在从壳体26的内部滑出的时候,将导线保持在固定管232的轴心位置处,使两根导线在滑出壳体26的时候两根的导线的相对距离保持固定,以便于在后续进行绝缘层包覆之后使电缆的整体的直径不会出现过大的偏差,使电缆在后续进行安装的时候能够更加顺利的进行安装,在具体使用时,通过环绕在固定管232圆周面的限位弹性伸缩杆233对经过固定管232内部的导线同时施加指向固定管232轴心位置的力,在导线经过固定管232的时候将导线的位置保持在固定管232的轴心位置处。

43.请参阅图2,冷却组件4包括冷却件41、进水管42、储水箱43和出水管44,支撑架1的上表面且位于挤出块3的右侧固定连接有冷却件41,支撑架1的下表面且位于冷却件41的下方固定连接有储水箱43,冷却件41的前表面贯穿连接有进水管42,进水管42远离冷却件41的一端与储水箱43的前表面贯穿连接,冷却件41的下表面贯穿连接有出水管44,出水管44远离冷却件41的一端与储水箱43的前表面贯穿连接,储水箱43的内部设置有压力水泵,压力水泵的出水端与进水管42贯穿连接,在具体使用时,通过挤出块3进行绝缘层包覆后的电缆进入至冷却件41的内部,储水箱43内部的压力水泵将储水箱43内部的冷却水通过进水管42输送至冷却件41的内部对电缆进行冷却,使用后的冷却水通过出水管44重新回收至储水箱43的内部,工作人员根据储水箱43内部冷却水的温度,进行冷却水的及时更替。

44.请参阅图8和图9,冷却件41包括连接块411、喷淋圈412、喷淋头413、收集桶414和支撑辊415,支撑架1的上表面且位于挤出块3的右侧固定连接有收集桶414,收集桶414的内部通过多个连接块411从左到右均匀固定连接有三个喷淋圈412,喷淋圈412的内圆周面均匀分布有多个喷淋头413,收集桶414的右侧开设有矩形贯通孔,矩形贯通孔的内部转动连接有支撑辊415,在具体使用时,冷却水通过进水管42进入至收集桶414的内部,然后通过连接块411输送至喷淋圈412的内部,输送至喷淋圈412内部的冷却水通过喷淋圈412上的喷淋头413喷淋在成型的电缆上,环形设置的喷淋头413可以对成型的电缆同时进行全方面的冷

却,提高成型电缆的冷却效果。

45.工作原理:在使用时,首先将导线从支撑架1左侧的输送架6上输送至壳体26的内部,然后首先通过水平矫直辊251进行水平矫直,进行水平矫直后通过竖直矫直辊254进行竖直矫直,矫直后的导线进入到处理件22的内部,通过处理辊227上的拉毛块对导线的表面进行拉毛处理,同时处理辊227上的清理刷226将导线表面的杂质进行清理,以保证后续导线能够更好的进行绝缘层的包覆,经过处理后的导线通过矫正件23等距离的进入至挤出块3的内部,挤出机5将原料处理后通过挤出块3包覆在导线上,成型后的电缆进入至收集桶414的内部通过喷淋圈412上的喷淋头413进行冷却,冷却后的电缆通过支撑辊415向收集桶414外部输送进行下一步的工序处理。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1