一种温控型注塑模具及制作工艺的制作方法

1.本发明涉及注塑模具技术领域,具体为一种温控型注塑模具及制作工艺。

背景技术:

2.注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑,注塑时为了使产品成型一般会使用到注塑模具来对热塑性塑料进行成型支撑,同时需要配合注塑机进行注塑。

3.现有技术中公开了部分注塑模具技术领域的发明专利,其中申请号为cn113263704b的发明专利,公开了一种智能恒温的注塑模具,包括本体;所述本体的侧壁设有多组隔离板;所述隔离板上远离本体的一侧固接有保温阻燃材料;所述隔离板上靠近本体的一侧固接有气缸;储气罐内部的气体会因热胀冷缩的效应,被第一导气管导入到气缸的无杆腔内部,然后气缸就会将隔离板在本体上推开,增加隔离板与本体之间的空间,进而可加速本体的降温速度,而在本体的温度较低时,储气罐内部的气体就会收缩,将气缸无杆腔内部的气体抽出,使隔离板和保温阻燃材料靠近本体,使得本体的温度下降速度减缓,增加隔离板和保温阻燃材料对本体保温效果

4.现有技术虽然公开了将隔离板调节与本体之间的距离,但储气罐的热胀冷缩效应控制较为精密,当储气罐发生泄漏气压不足时间距的调整控制比较不便,而且当注塑产品原料熔化温度较高时,换热能力效若容易影响到产品的最终成型效果,同时,不能很好的适配注塑温度的温控效果。

5.基于此,本发明设计了一种温控型注塑模具及制作工艺,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种温控型注塑模具及制作工艺,以解决上述背景技术中提出的储气罐发生泄漏气压不足时间距的调整控制比较不便,而且当注塑产品原料熔化温度较高时,换热能力效若容易影响到产品的最终成型效果的问题。

7.为实现上述目的,本发明提供如下技术方案:一种温控型注塑模具,包括下模座和上模座,且上模座一侧设有注塑机构和驱动机构,所述上模座底侧注塑口外部套设有密封换热锥座,所述下模座底部两侧均通过支撑座固定连接有模座板,所述模座板顶部固定安装有散热机构,所述散热机构顶部连通有换热机构,所述换热机构位于下模座内腔,所述换热机构两侧通过循环机构与密封换热锥座相连通,所述换热机构和散热机构内填充有换热介质,所述换热机构顶部固定安装有传动机构,所述传动机构顶部与密封换热锥座轴心位置相对应,所述换热机构内腔固定安装有模芯;

8.所述换热机构包括换热柔性套,所述换热柔性套固定连接在下模座内腔,所述换热柔性套两侧分别与循环机构相连通,用于展开控制换热介质流动。

9.作为本发明的进一步方案,所述传动机构包括传动环,所述传动环四周均开设有通孔,且通孔内滑动连接有传动杆,所述传动杆一端固定连接有挤压球,所述传动杆另一端

转动连接有转动座,所述转动座一侧通过销轴铰接有铰接块,所述铰接块一侧固定连接有支撑板,所述支撑板固定连接有换热柔性套内腔一侧,用于通过密封换热锥座挤压控制换热柔性套向外展开控制换热强度。

10.作为本发明的进一步方案,所述循环机构包括循环液囊,所述循环液囊固定连接在支撑座一侧凹槽内,所述循环液囊一侧通过单向阀与换热柔性套一侧相连通,且两侧循环液囊单向阀流向相反,所述循环液囊靠近单向阀一侧管路外侧套设有挤压套,所述挤压套一侧固定连接有固定板,所述固定板顶部与换热柔性套底部内侧固定连接,所述挤压套另一侧与循环液囊靠近单向阀一侧相贴合,所述循环液囊另一侧连通有传动液管,所述传动液管自下模座一侧延伸至上模座底部并与密封换热锥座一侧相连通。

11.作为本发明的进一步方案,所述传动液管为柔性塑胶管,且传动液管为隔热管。

12.作为本发明的进一步方案,所述换热柔性套内腔四周处均固定连接有内换热板,所述内换热板一侧滑动连接有外换热板,所述外换热板和内换热板相对面一侧固定连接有多个散热鳍片,且多个散热鳍片之间通过接触面积控制换热效率。

13.作为本发明的进一步方案,所述散热机构包括换热座,所述换热座顶部两端通过循环管与换热柔性套底侧相连通,所述换热座内腔设有多组换热片,所述换热座一侧开设有若干通风槽,且通风槽一侧设有风罩,用于对回流介质进行空气散热。

14.作为本发明的进一步方案,所述风罩一侧连通有吹扫管,所述吹扫管另一端连通有压缩气囊,所述压缩气囊与支撑板一侧相贴合,所述压缩气囊一侧固定连接有连接板,所述连接板固定连接在下模座顶部,所述吹扫管穿设于连接板内腔。

15.作为本发明的进一步方案,所述风罩横截面形状为锥形,所述风罩内腔固定连接有吹扫叶片。

16.作为本发明的进一步方案,所述下模座顶部四角处均开设有定位孔,且定位孔与上模座底侧导向定位杆相对应。

17.作为本发明的进一步方案,一种温控型注塑模具的制作工艺,具体包括以下步骤:

18.s1、将原料颗粒送入一侧挤出机内,挤出机将原料颗粒熔融后通过送料送入注塑机构内,注塑机构通过上模座一侧送料驱动机构带动下与底侧下模座相接触,上模座底侧的注塑口与下模座模芯相接触,当上模座向下运动时,上模座底侧的密封换热锥座能够在压力作用下与底侧传动环内的挤压球相接触,挤压球在锥形的密封换热锥座的挤压限位作用下向传动环外沿移动,挤压球移动带动传动杆拉动转动座并带动铰接块转动,铰接块推动支撑板移动带动换热柔性套内侧向外延移动,降低换热效率控制换热温度,换热柔性套在向外移动过程中能够通过内换热板和外换热板之间换热片的接触间隙控制与循环介质的换热效率,使得刚注入的注塑液热量能够有效存续,使得注塑液能够在模芯内充分流动;

19.s2、换热柔性套内侧移动时同时能够推动底侧连接的固定板移动,固定板移动能够拉动一侧挤压套带动循环液囊展开,循环液囊展开时能够通过单向阀控制传动液囊吸取密封换热锥座内换热后的液体,换热升温后的液体能够进入换热座内,同时换热座内散热后的液体能够在压力作用下送入换热柔性套内,换热柔性套内换热后的液体通过进入换热座另一侧冷却液腔内,同时换热座冷却液腔内冷却后的水液能够通过另一侧传动液管进入密封换热锥座内,实现对密封换热锥座以及换热柔性套内换热介质的循环处理,并且固定板移动时能够挤压一侧压缩气囊,压缩气囊内气体能够通过一侧吹扫管送入风罩内,风罩

内吹出的气体能够带动气体循环将热量通过换热座一侧开口处送出,从而能够实现热量的循环排出;

20.s3、当注塑结束后,上模座向上移动复位,此时换热柔性套能够弹力收缩,此时内换热板和外换热板充分贴合进行换热,将模芯内注塑构件进行换热后,打开模芯进行出料,注塑完成。

21.与现有技术相比,本发明的有益效果是:

22.1.本发明中,通过设计的换热柔性套,上模座通过驱动设备带动向下运动时,上模座底侧的密封换热锥座能够在压力作用下与底侧传动环内的挤压球相接触,挤压球在锥形的密封换热锥座的挤压限位作用下向传动环外沿移动带动换热柔性套内侧向外延移动,换热柔性套在向外移动过程中能够通过内换热板和外换热板之间换热片的接触间隙控制与循环介质的换热效率,从而能够通过内换热板和外换热板之间换热片的接触面积控制介质流通时的换热效果,有利于调控注塑前后工艺过程中蓄能温控以及接触散热的处理效果,提高最终产品的良品率。

23.2.本发明中,换热柔性套内侧移动时推动底侧连接的固定板移动,固定板移动能够拉动一侧挤压套带动循环液囊展开,循环液囊展开时能够通过单向阀控制传动液囊吸取密封换热锥座内液体,换热升温后的液体送入换热柔性套内,换热柔性套内换热后的液体通过进入换热座另一侧冷却液腔内,同时换热座冷却液腔内冷却后的水液能够通过另一侧传动液管进入密封换热锥座内,锥形的挤压套能够保证对循环液囊的挤压处理效果,实现内部介质的循环处理效果,通过单一动力源实现对换热介质的循环处理,通过换热介质的循环实现热量的快速传导处理,避免热量在换热座内积蓄带来的影响。

24.3.本发明中,通过设计的压缩气囊,固定板移动时能够挤压位移后侧的一侧压缩气囊,压缩气囊内气体能够通过一侧吹扫管送入风罩内,风罩内吹出的气体能够带动气体循环将热量通过换热座一侧开口处送出,从而能够实现热量的循环排出,避免额外设置散热源,提高模具散热效果,延长耐用处理效率。

附图说明

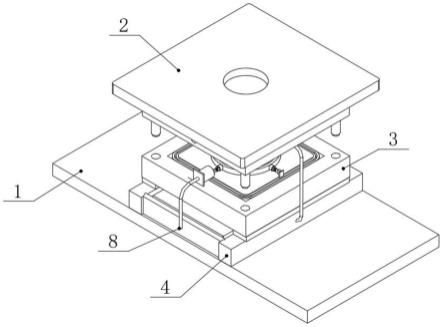

25.图1为本发明总体结构示意图;

26.图2为本发明的部分拆分结构示意图;

27.图3为本发明的模座板拆分结构示意图;

28.图4为本发明的散热机构结构示意图;

29.图5为本发明的传动机构部分拆分结构示意图;

30.图6为本发明的换热机构装配结构示意图;

31.图7为本发明的换热机构拆分结构示意图;

32.图8为本发明的另一角度结构示意图。

33.附图中,各标号所代表的部件列表如下:

34.1、模座板;2、上模座;3、下模座;4、支撑座;5、传动机构;501、传动环;502、挤压球;503、传动杆;504、铰接块;505、支撑板;506、转动座;6、换热机构;601、换热柔性套;602、内换热板;603、外换热板;7、循环机构;701、循环液囊;702、挤压套;703、固定板;704、传动液管;705、单向阀;8、散热机构;801、换热座;802、风罩;803、吹扫管;804、连接板;805、压缩气

囊;9、模芯;10、密封换热锥座。

具体实施方式

35.请参阅图1-8,本发明提供一种技术方案:一种温控型注塑模具,包括下模座3和上模座2,且上模座2一侧设有注塑机构和驱动机构,所述上模座2底侧注塑口外部套设有密封换热锥座10,所述下模座3底部两侧均通过支撑座4固定连接有模座板1,所述模座板1顶部固定安装有散热机构8,所述散热机构8顶部连通有换热机构6,所述换热机构6位于下模座3内腔,所述换热机构6两侧通过循环机构7与密封换热锥座10相连通,所述换热机构6和散热机构8内填充有换热介质,所述换热机构6顶部固定安装有传动机构5,所述传动机构5顶部与密封换热锥座10轴心位置相对应,所述换热机构6内腔固定安装有模芯9;

36.所述换热机构6包括换热柔性套601,所述换热柔性套601固定连接在下模座3内腔,所述换热柔性套601两侧分别与循环机构7相连通,用于展开控制换热介质流动。

37.所述循环机构7包括循环液囊701,所述循环液囊701固定连接在支撑座4一侧凹槽内,所述循环液囊701一侧通过单向阀705与换热柔性套601一侧相连通,且两侧循环液囊701单向阀705流向相反,所述循环液囊701靠近单向阀705一侧管路外侧套设有挤压套702,所述挤压套702一侧固定连接有固定板703,所述固定板703顶部与换热柔性套601底部内侧固定连接,所述挤压套702另一侧与循环液囊701靠近单向阀705一侧相贴合,所述循环液囊701另一侧连通有传动液管704,所述传动液管704自下模座3一侧延伸至上模座2底部并与密封换热锥座10一侧相连通,所述传动液管704为柔性塑胶管,且传动液管704为隔热管。

38.实施方式具体为:换热柔性套601内侧移动时同时能够推动底侧连接的固定板703移动,固定板703移动能够拉动一侧挤压套702带动循环液囊701展开,循环液囊701展开时能够通过单向阀705控制传动液囊吸取密封换热锥座10内换热后的液体,换热升温后的液体能够进入换热座801内,同时换热座801内散热后的液体能够在压力作用下送入换热柔性套601内,换热柔性套601内换热后的液体通过进入换热座801另一侧冷却液腔内,同时换热座801冷却液腔内冷却后的水液能够通过另一侧传动液管704进入密封换热锥座10内,柔性的传动液管704能够避免移动的上模座2影响到压合处理,同时,锥形的挤压套702能够保证对循环液囊701的挤压处理效果,实现内部介质的循环处理效果;

39.所述传动机构5包括传动环501,所述传动环501四周均开设有通孔,且通孔内滑动连接有传动杆503,所述传动杆503一端固定连接有挤压球502,所述传动杆503另一端转动连接有转动座506,所述转动座506一侧通过销轴铰接有铰接块504,所述铰接块504一侧固定连接有支撑板505,所述支撑板505固定连接有换热柔性套601内腔一侧,用于通过密封换热锥座10挤压控制换热柔性套601向外展开控制换热强度,所述换热柔性套601内腔四周处均固定连接有内换热板602,所述内换热板602一侧滑动连接有外换热板603,所述外换热板603和内换热板602相对面一侧固定连接有多个散热鳍片,且多个散热鳍片之间通过接触面积控制换热效率;

40.实施方式具体为:当上模座2通过驱动设备带动向下运动时,上模座2底侧的密封换热锥座10能够在压力作用下与底侧传动环501内的挤压球502相接触,挤压球502在锥形的密封换热锥座10的挤压限位作用下向传动环501外沿移动,挤压球502移动带动传动杆503拉动转动座506并带动铰接块504转动,铰接块504推动支撑板505移动带动换热柔性套

601内侧向外延移动,降低换热效率控制换热温度,换热柔性套601在向外移动过程中能够通过内换热板602和外换热板603之间换热片的接触间隙控制与循环介质的换热效率,多个散热鳍片能够提高换热接触效果,保证热量的传导处理,并且内换热板602、外换热板603和散热鳍片均为铜制换热构件,提高换热效果,通过设计的挤压球502,挤压球502能够降低密封换热锥座10压合的摩擦力,提高挤压球502与传动杆503的传动效果。

41.所述散热机构8包括换热座801,所述换热座801顶部两端通过循环管与换热柔性套601底侧相连通,所述换热座801内腔设有多组换热片,所述换热座801一侧开设有若干通风槽,且通风槽一侧设有风罩802,用于对回流介质进行空气散热,所述风罩802一侧连通有吹扫管803,所述吹扫管803另一端连通有压缩气囊805,所述压缩气囊805与支撑板505一侧相贴合,所述压缩气囊805一侧固定连接有连接板804,所述连接板804固定连接在下模座3顶部,所述吹扫管803穿设于连接板804内腔,所述风罩802横截面形状为锥形,所述风罩802内腔固定连接有吹扫叶片,所述下模座3顶部四角处均开设有定位孔,且定位孔与上模座2底侧导向定位杆相对应。

42.实施方式具体为:固定板703移动时能够挤压位移后侧的一侧压缩气囊805,压缩气囊805内气体能够通过一侧吹扫管803送入风罩802内,风罩802内吹出的气体能够带动气体循环将热量通过换热座801一侧开口处送出,从而能够实现热量的循环排出,吹扫叶片能够对鼓风方向进行引导,提高吹风处理效果,下模座3通过定位孔能够通过与定位杆的配合保证上模座2的引导落料效果。

43.工作原理:一种温控型注塑模具的制作工艺,具体包括以下步骤:

44.s1、将原料颗粒送入一侧挤出机内,挤出机将原料颗粒熔融后通过送料送入注塑机构内,注塑机构通过上模座2一侧送料驱动机构带动下与底侧下模座3相接触,上模座2底侧的注塑口与下模座3模芯9相接触,当上模座2向下运动时,上模座2底侧的密封换热锥座10能够在压力作用下与底侧传动环501内的挤压球502相接触,挤压球502在锥形的密封换热锥座10的挤压限位作用下向传动环501外沿移动,挤压球502移动带动传动杆503拉动转动座506并带动铰接块504转动,铰接块504推动支撑板505移动带动换热柔性套601内侧向外延移动,降低换热效率控制换热温度,换热柔性套601在向外移动过程中能够通过内换热板602和外换热板603之间换热片的接触间隙控制与循环介质的换热效率,使得刚注入的注塑液热量能够有效存续,使得注塑液能够在模芯9内充分流动;

45.s2、换热柔性套601内侧移动时同时能够推动底侧连接的固定板703移动,固定板703移动能够拉动一侧挤压套702带动循环液囊701展开,循环液囊701展开时能够通过单向阀705控制传动液囊吸取密封换热锥座10内换热后的液体,换热升温后的液体能够进入换热座801内,同时换热座801内散热后的液体能够在压力作用下送入换热柔性套601内,换热柔性套601内换热后的液体通过进入换热座801另一侧冷却液腔内,同时换热座801冷却液腔内冷却后的水液能够通过另一侧传动液管704进入密封换热锥座10内,实现对密封换热锥座10以及换热柔性套601内换热介质的循环处理,并且固定板703移动时能够挤压一侧压缩气囊805,压缩气囊805内气体能够通过一侧吹扫管803送入风罩802内,风罩802内吹出的气体能够带动气体循环将热量通过换热座801一侧开口处送出,从而能够实现热量的循环排出;

46.s3、当注塑结束后,上模座2向上移动复位,此时换热柔性套601能够弹力收缩,此

时内换热板602和外换热板603充分贴合进行换热,将模芯9内注塑构件进行换热后,打开模芯9进行出料,注塑完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1