一种电池侧板热贴包边绝缘膜的加工工艺的制作方法

1.本发明涉及电池侧板加工技术领域,具体为一种电池侧板热贴包边绝缘膜的加工工艺。

背景技术:

2.电池侧板是组装动力电池组的主要部件,电池侧板一般为铝板,铝板的一侧表面需要绝缘,故电池侧板表面要覆盖一层绝缘膜,现有绝缘膜一般通过表面喷涂的工艺制备,然而,传统覆盖绝缘膜有较多缺点,包绝缘膜的过程繁琐,且耗时长,需要的成本也很高,降低电池侧板的加工效率。

3.本发明通过设置预折弯设备本体、热压设备本体和切膜设备本体,先对绝缘膜进行预折弯,然后将折弯的绝缘膜与折弯的电池侧板之间进行热压,最后对凸出的绝缘膜进行去除,降低包膜时间,同时保证电池侧板的绝缘效果和美观度。

技术实现要素:

4.本发明的目的在于提供一种电池侧板热贴包边绝缘膜的加工工艺,以解决上述背景技术中提出的传统覆盖绝缘膜有较多缺点,包绝缘膜的过程繁琐,且耗时长,需要的成本也很高,降低电池侧板的加工效率的问题。

5.为实现上述目的,本发明提供如下技术方案:一种电池侧板热贴包边绝缘膜的加工设备,包括预折弯设备本体、热压设备本体和切膜设备本体,所述预折弯设备本体、热压设备本体和切膜设备本体分离式分布,所述预折弯设备本体的一侧设有热压设备本体,所述热压设备本体的一侧设有切膜设备本体,所述预折弯设备本体包括操作台、折弯刀、折弯支架、推动气缸、控制器、第一定位块、连接板、两个调节螺栓、加热台、冷凝器和支撑支架,所述热压设备本体包括热压下模、热压垫片、热压辅助垫片、热压上模、若干个定位销、弯折绝缘膜、电池侧板本体、四个第二定位块、四个卡块和两个定位底板,控制器控制发热管启动,发热管对加热台进行加热,对折弯刀进行加热,控制器控制冷凝器启动,冷凝器对折弯后的绝缘膜进行降温散热。

6.作为本发明的一种优选技术方案,所述操作台的底端固定安装有支撑支架,所述支撑支架的一侧固定安装有控制器,所述操作台顶端的一侧开设有定位槽,所述操作台顶端的另一侧开设有折弯缝,所述定位槽的内部设有第一定位块,所述操作台上固定安装有位于定位槽上方的折弯支架,所述折弯支架的中部固定安装有推动气缸,所述推动气缸的活动端固定安装有连接板,所述连接板底端的两侧均螺纹连接有调节螺栓,所述连接板通过两个调节螺栓固定安装有加热台,所述加热台的底端固定安装有折弯刀,所述加热台的内部固定安装有发热管,所述操作台的内部固定安装有冷凝器,工作人员将绝缘膜放置在第一定位块上,工作人员启动推动气缸,推动气缸通过连接板带动加热台进行上下运动,加热台带动折弯刀与绝缘膜接触。

7.作为本发明的一种优选技术方案,所述连接板顶端的两侧均固定安装有贯穿折弯

支架的滑行杆,连接板升降时带动滑行杆沿着折弯支架滑动。

8.作为本发明的一种优选技术方案,所述热压下模顶端的两侧均接触连接有定位底板,两个所述定位底板顶端的两侧均固定安装有第二定位块,四个所述第二定位块分别与热压上模底端的四个边角开设的定位口卡合连接,两个所述定位底板的顶端均固定安装有两个位于第二定位块一侧的卡块,所述热压上模上开设有四个位于定位口一侧的卡口,四个所述卡块分别与四个卡口卡合连接,所述热压下模的中部和热压上模的中部均开设有第一活动口,位于热压下模上的第一活动口内部卡合安装有按压块,所述热压下模上固定安装有若干个位于第一活动口两侧的定位销,所述热压下模的表面接触连接有热压垫片,所述热压垫片的顶端接触连接有弯折绝缘膜,所述弯折绝缘膜的顶端接触连接有电池侧板本体,所述电池侧板本体的顶端接触连接有热压辅助垫片,工作人员在热压下模上依次铺设热压垫片、弯折绝缘膜、电池侧板本体和热压辅助垫片,弯折绝缘膜通过安装孔固定在定位销上,定位销从两侧对电池侧板本体进行限位固定。

9.作为本发明的一种优选技术方案,两个所述定位底板的表面均螺纹连接有固定螺母,两个所述定位底板通过固定螺母与热压下模固定连接,所述弯折绝缘膜的表面开设有两个安装孔,两个所述安装孔分别与两个正对的定位销卡合连接,所述热压上模两侧的两端均固定安装有第一拉杆,所述热压下模两侧的两端均固定安装有第二拉杆,工作人员拧动固定螺母,将定位底板固定在热压下模上,工作人员通过第一拉杆拿取热压上模,工作人员通过第二拉杆拿取热压下模。

10.作为本发明的一种优选技术方案,所述切膜设备本体包括固定底座、切膜台、立板、切膜气缸、两个限位销、两个切膜刀、四个平稳柱、两个下压杆和放置架,所述固定底座顶端的一侧开设有滑行槽,所述固定底座顶端的另一侧固定安装有立板,所述立板的一侧固定安装有切膜气缸,所述切膜气缸的活动端固定安装有切膜台,所述切膜台底端的两侧均连接有切膜刀,所述切膜台底端的四个边角均固定安装有平稳柱,所述放置架顶端的四个边角均开设有平稳口,四个所述平稳柱分别与四个平稳口卡合连接,所述滑行槽的内部滑动连接有放置架,所述放置架顶端的中部固定安装有两个限位销,所述放置架的表面开设有两个第二活动口,所述切膜台底端的中部均固定安装有贯穿第二活动口的下压杆,工作人员将电池侧板本体放置在放置架上,工作人员滑动放置架,将电池侧板本体与切膜台对齐。

11.作为本发明的一种优选技术方案,所述切膜台的表面螺纹连接有固定螺钉,所述切膜台通过固定螺钉与两个切膜刀固定连接,所述固定底座上固定安装有位于滑行槽一侧的切膜拨动开关,两个所述下压杆的中部均固定安装有与切膜台固定连接的连接弹簧,工作人员拨动切膜拨动开关,切膜气缸启动,切膜气缸带动切膜台进行升降运动,切膜台上的切膜刀与凸出的绝缘膜接触,对凸出的绝缘膜进行裁切。

12.一种电池侧板热贴包边绝缘膜的加工工艺,包括以下步骤:

13.s1、选择合适的第一定位块:工作人员根据实际需要选择适当长度和深度的第一定位块;

14.s2、放置绝缘膜:工作人员在预折弯设备本体上放置绝缘膜;

15.s3、对绝缘膜进行折弯加工:推动气缸带动折弯刀对绝缘膜进行折弯加工;

16.s4、对折弯的电池侧板与折弯绝缘膜进行组装:工作人员将电池侧板本体与弯折

绝缘膜在热压设备本体上进行组装;

17.s5、对折弯的电池侧板和折弯绝缘膜进行热压:热压设备本体进行热压;

18.s6、包膜后的电池侧板切膜:切膜设备本体对凸出的绝缘膜进行裁切。

19.作为本发明的一种优选技术方案,所述步骤中4电池侧板本体与弯折绝缘膜在热压设备本体上进行组装,热压设备本体内依次铺设热压垫片、弯折绝缘膜、电池侧板本体和热压辅助垫片,热压垫片和热压辅助垫片表面平整度高,便于对多车电池侧板本体进行热压加工。

20.作为本发明的一种优选技术方案,所述步骤中6切膜设备本体对凸出的绝缘膜进行裁切,切膜刀对凸出的绝缘膜进行裁切,切膜刀与凸出的绝缘膜接触,对凸出的绝缘膜进行剪切。

21.与现有技术相比,本发明的有益效果是:通过设置预折弯设备本体、热压设备本体和切膜设备本体,先对绝缘膜进行预折弯,然后将折弯的绝缘膜与折弯的电池侧板之间进行热压,最后对凸出的绝缘膜进行去除,降低包膜时间,同时保证电池侧板的绝缘效果和美观度。

附图说明

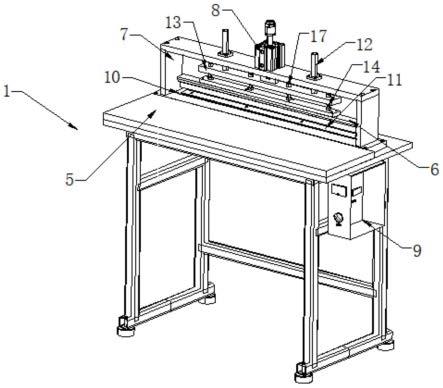

22.图1为本发明预折弯设备本体的立体图;

23.图2为本发明热压设备本体的第一爆炸图;

24.图3为本发明切膜设备本体的第一立体图;

25.图4为本发明预折弯设备本体的侧视图;

26.图5为本发明预折弯设备本体的剖视图;

27.图6为本发明热压设备本体的第二爆炸图;

28.图7为本发明切膜设备本体的侧视图;

29.图8为本发明切膜设备本体的第二立体图;

30.图9为本发明的流程图。

31.图中:1、预折弯设备本体;2、热压设备本体;3、切膜设备本体;4、发热管;5、操作台;6、折弯刀;7、折弯支架;8、推动气缸;9、控制器;10、折弯缝;11、第一定位块;12、滑行杆;13、连接板;14、调节螺栓;15、加热台;16、冷凝器;17、定位槽;18、支撑支架;19、热压下模;20、热压垫片;21、弯折绝缘膜;22、电池侧板本体;23、热压辅助垫片;24、热压上模;25、定位销;26、第二定位块;27、卡块;28、固定螺母;29、卡口;30、第一活动口;31、定位口;32、按压块;33、安装孔;34、第二拉杆;35、第一拉杆;36、定位底板;37、固定底座;38、切膜拨动开关;39、切膜台;40、立板;41、切膜气缸;42、第二活动口;43、限位销;44、切膜刀;45、平稳柱;46、固定螺钉;47、下压杆;48、连接弹簧;49、放置架;50、滑行槽;51、平稳口。

具体实施方式

32.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1-9,本发明提供了一种电池侧板热贴包边绝缘膜的加工设备,包括预折弯设备本体1、热压设备本体2和切膜设备本体3,预折弯设备本体1、热压设备本体2和切膜设备本体3分离式分布,预折弯设备本体1的一侧设有热压设备本体2,热压设备本体2的一侧设有切膜设备本体3,预折弯设备本体1包括操作台5、折弯刀6、折弯支架7、推动气缸8、控制器9、第一定位块11、连接板13、两个调节螺栓14、加热台15、冷凝器16和支撑支架18,热压设备本体2包括热压下模19、热压垫片20、热压辅助垫片23、热压上模24、若干个定位销25、弯折绝缘膜21、电池侧板本体22、四个第二定位块26、四个卡块27和两个定位底板36,控制器9控制发热管4启动,发热管4对加热台15进行加热,对折弯刀6进行加热,控制器9控制冷凝器16启动,冷凝器16对折弯后的绝缘膜进行降温散热。

34.操作台5的底端固定安装有支撑支架18,支撑支架18的一侧固定安装有控制器9,操作台5顶端的一侧开设有定位槽17,操作台5顶端的另一侧开设有折弯缝10,定位槽17的内部设有第一定位块11,操作台5上固定安装有位于定位槽17上方的折弯支架7,折弯支架7的中部固定安装有推动气缸8,推动气缸8的活动端固定安装有连接板13,连接板13底端的两侧均螺纹连接有调节螺栓14,连接板13通过两个调节螺栓14固定安装有加热台15,加热台15的底端固定安装有折弯刀6,加热台15的内部固定安装有发热管4,操作台5的内部固定安装有冷凝器16,工作人员将绝缘膜放置在第一定位块11上,工作人员启动推动气缸8,推动气缸8通过连接板13带动加热台15进行上下运动,加热台15带动折弯刀6与绝缘膜接触。

35.连接板13顶端的两侧均固定安装有贯穿折弯支架7的滑行杆12,连接板13升降时带动滑行杆12沿着折弯支架7滑动。

36.热压下模19顶端的两侧均接触连接有定位底板36,两个定位底板36顶端的两侧均固定安装有第二定位块26,四个第二定位块26分别与热压上模24底端的四个边角开设的定位口31卡合连接,两个定位底板36的顶端均固定安装有两个位于第二定位块26一侧的卡块27,热压上模24上开设有四个位于定位口31一侧的卡口29,四个卡块27分别与四个卡口29卡合连接,热压下模19的中部和热压上模24的中部均开设有第一活动口30,位于热压下模19上的第一活动口30内部卡合安装有按压块32,热压下模19上固定安装有若干个位于第一活动口30两侧的定位销25,热压下模19的表面接触连接有热压垫片20,热压垫片20的顶端接触连接有弯折绝缘膜21,弯折绝缘膜21的顶端接触连接有电池侧板本体22,电池侧板本体22的顶端接触连接有热压辅助垫片23,工作人员在热压下模19上依次铺设热压垫片20、弯折绝缘膜21、电池侧板本体22和热压辅助垫片23,弯折绝缘膜21通过安装孔33固定在定位销25上,定位销25从两侧对电池侧板本体22进行限位固定。

37.两个定位底板36的表面均螺纹连接有固定螺母28,两个定位底板36通过固定螺母28与热压下模19固定连接,弯折绝缘膜21的表面开设有两个安装孔33,两个安装孔33分别与两个正对的定位销25卡合连接,热压上模24两侧的两端均固定安装有第一拉杆35,热压下模19两侧的两端均固定安装有第二拉杆34,工作人员拧动固定螺母28,将定位底板36固定在热压下模19上,工作人员通过第一拉杆35拿取热压上模24,工作人员通过第二拉杆34拿取热压下模19。

38.切膜设备本体3包括固定底座37、切膜台39、立板40、切膜气缸41、两个限位销43、两个切膜刀44、四个平稳柱45、两个下压杆47和放置架49,固定底座37顶端的一侧开设有滑行槽50,固定底座37顶端的另一侧固定安装有立板40,立板40的一侧固定安装有切膜气缸

41,切膜气缸41的活动端固定安装有切膜台39,切膜台39底端的两侧均连接有切膜刀44,切膜台39底端的四个边角均固定安装有平稳柱45,放置架49顶端的四个边角均开设有平稳口51,四个平稳柱45分别与四个平稳口51卡合连接,滑行槽50的内部滑动连接有放置架49,放置架49顶端的中部固定安装有两个限位销43,放置架49的表面开设有两个第二活动口42,切膜台39底端的中部均固定安装有贯穿第二活动口42的下压杆47,工作人员将电池侧板本体22放置在放置架49上,工作人员滑动放置架49,将电池侧板本体22与切膜台39对齐。

39.切膜台39的表面螺纹连接有固定螺钉46,切膜台39通过固定螺钉46与两个切膜刀44固定连接,固定底座37上固定安装有位于滑行槽50一侧的切膜拨动开关38,两个下压杆47的中部均固定安装有与切膜台39固定连接的连接弹簧48,工作人员拨动切膜拨动开关38,切膜气缸41启动,切膜气缸41带动切膜台39进行升降运动,切膜台39上的切膜刀44与凸出的绝缘膜接触,对凸出的绝缘膜进行裁切。

40.一种电池侧板热贴包边绝缘膜的加工工艺,包括以下步骤:

41.s1、选择合适的第一定位块11:工作人员根据实际需要选择适当长度和深度的第一定位块11;

42.s2、放置绝缘膜:工作人员在预折弯设备本体1上放置绝缘膜;

43.s3、对绝缘膜进行折弯加工:推动气缸8带动折弯刀6对绝缘膜进行折弯加工;

44.s4、对折弯的电池侧板与折弯绝缘膜进行组装:工作人员将电池侧板本体22与弯折绝缘膜21在热压设备本体2上进行组装;

45.s5、对折弯的电池侧板和折弯绝缘膜进行热压:热压设备本体2进行热压;

46.s6、包膜后的电池侧板切膜:切膜设备本体3对凸出的绝缘膜进行裁切。

47.步骤4中电池侧板本体22与弯折绝缘膜21在热压设备本体2上进行组装,热压设备本体2内依次铺设热压垫片20、弯折绝缘膜21、电池侧板本体22和热压辅助垫片23,热压垫片20和热压辅助垫片23表面平整度高,便于对多车电池侧板本体22进行热压加工。

48.步骤6中切膜设备本体3对凸出的绝缘膜进行裁切,切膜刀44对凸出的绝缘膜进行裁切,切膜刀44与凸出的绝缘膜接触,对凸出的绝缘膜进行剪切。

49.根据上述记载可知本发明,工作人员将绝缘膜放置在第一定位块11上,工作人员启动推动气缸8,推动气缸8通过连接板13带动加热台15进行上下运动,加热台15带动折弯刀6与绝缘膜接触,控制器9控制发热管4启动,发热管4对加热台15进行加热,对折弯刀6进行加热,控制器9控制冷凝器16启动,冷凝器16对折弯后的绝缘膜进行降温散热,工作人员在热压下模19上依次铺设热压垫片20、弯折绝缘膜21、电池侧板本体22和热压辅助垫片23,弯折绝缘膜21通过安装孔33固定在定位销25上,定位销25从两侧对电池侧板本体22进行限位固定,工作人员将电池侧板本体22放置在放置架49上,工作人员滑动放置架49,将电池侧板本体22与切膜台39对齐,工作人员拨动切膜拨动开关38,切膜气缸41启动,切膜气缸41带动切膜台39进行升降运动,切膜台39上的切膜刀44与凸出的绝缘膜接触,对凸出的绝缘膜进行裁切。

50.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1