一种磁定向排列吸波热塑性丝材及其制备方法

1.本发明属于材料领域,涉及一种吸波材料,尤其涉及一种磁定向排列吸波热塑性丝材及其制备方法。

背景技术:

2.当今信息时代带来了电子类科学技术的发展,越来越多的电子设备逐渐成为社会主流,涵盖着家用、军事、医疗、通信、生产等方面。而随着电子设备的普及,电磁波的使用也不可避免地带来了电磁辐射,电磁辐射会对于生活中各个领域产生不好的影响。例如导致各个精密电子元器件互相之间产生干扰使得其使用寿命的缩短;对人体造成失眠、头疼、心血管疾病等。

3.近年来,电磁波吸收材料的研究与生产使用逐渐为各国所广泛关注,同时,在传统吸波材料之上,追求薄、轻、宽、强的吸波材料更是研究的重点和热点。在这样的新要求下,热塑性树脂以其密度较低,可重复使用,优异的电性能而逐步成为目前的研究重点。然而,磁性吸收剂由于其密度较大,不易分散而团聚在一起,不仅会导致磁性能下降,而且磁性颗粒的团聚也会导致力学性能下降。基于目前的问题,解决磁性颗粒的分散与磁性颗粒的定向排列对提高吸波材料的磁损耗能力具有重要的现实意义。

技术实现要素:

4.本发明提供一种磁定向排列吸波热塑性丝材及其制备方法,以克服现有技术的缺陷。

5.为实现上述目的,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,具有这样的特征:包括以下步骤:

6.步骤一、用有机溶剂溶解热塑性树脂;

7.步骤二、向溶解的热塑性树脂中加入吸波粉料,搅拌分散,蒸发有机溶剂,得到胶体混合物;

8.步骤三、对胶体混合物进行洗涤,除去剩余有机溶剂,然后干燥,得到热塑性吸波母料;

9.步骤四、将热塑性吸波母料和助剂混合,得到混合物料;

10.步骤五、将混合物料加入到双螺杆挤出机中拉丝,且在双螺杆挤出机机头前施加外磁场,牵引丝材,最终固化得到磁定向排列的吸波热塑性丝材。

11.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,以质量份数计,各原料组成为:热塑性树脂60~70份、吸波粉料25~30份、助剂5~10份。

12.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,所述热塑性树脂为聚醚醚酮(peek)、聚氯乙烯(pvc)、尼龙6(pa6)、尼龙66(pa66)、聚乳酸(pla)中的一种或几种。

13.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,所述吸波粉料为羰基铁和石墨烯的混合物,每种吸波粉料占吸波粉料总重量的5%~95%。

14.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,所述助剂由增塑剂、偶联剂、增韧剂和润滑剂组成,每种助剂占助剂总重量的20%~50%;所述增塑剂为甘油、癸二酸二(2-乙基己)酯、邻苯二甲酸二(2-乙基)酯、己二酸二甘醇酯中的一种或几种;偶联剂为酞酸酯偶联剂、硅烷偶联剂中的一种或几种;增韧剂为马来酸酐接枝聚合物;润滑剂为三羟基甲基丙烷、季戊四醇硬脂酸酯、液体石蜡中的一种或几种。

15.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,步骤一溶解热塑性树脂的具体方法为:按重量份计,在40-200℃下用60~70份有机溶剂溶解20~30份热塑性树脂,搅拌转速为150-400rpm,搅拌15min;有机溶剂为三氯甲烷、甲酸、二苯砜、四氢呋喃中的一种或几种。

16.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,步骤三中,洗涤的具体方法为:将胶体混合物加入去离子水中,一边加入一边使用玻璃棒进行搅拌,得到粘稠状溶液;将粘稠状溶液静置一段时间后沉淀后过滤,使用滤网包裹住沉淀物,置于去离子水中室温浸泡24h,每4h换水一次;

17.干燥条件为:70℃,真空干燥过夜。

18.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,步骤五中,双螺杆挤出机中各区温度和螺杆转速为:第一为150℃~180℃,第二区为160℃~230℃,第三区为160℃~280℃,第四区为170℃~290℃,第五区为200℃~300℃,第六区为200℃~330℃,第七区为200℃~350℃,螺杆转速为60-120r/min。

19.进一步,本发明提供一种磁定向排列吸波热塑性丝材的制备方法,还可以具有这样的特征:其中,步骤五中,外加磁场的磁通量为0.15t-0.3t,磁场方向与挤出方向平行。

20.本发明还保护所述制备方法制得的磁定向排列吸波热塑性丝材。

21.本发明的有益效果在于:本发明提供一种磁定向排列吸波热塑性丝材及其制备方法,通过步骤一和二的先溶解热塑性树脂再在其中分散吸波粉末的低温溶液法,以及步骤五的高温熔融挤出法,通过这两步分散,使得吸波粉料均匀分散;此外,还通过外加磁场的手段实现了磁性吸波粉料在热塑性树脂基体中的定向排列,从而制备出磁定向排列吸波热塑性丝材。吸波性能测试结果和力学性能测试结果显示,相比没有施加外加磁场的丝材,本发明制备出的磁性热塑性丝材,其机械性能和磁损耗能力都得到了很大提升优化,磁定向排列的热塑性丝材可以最大限度的提高材料的磁导率、减少磁性粉料的填充量,制得的复合材料密度低、成本较低且材料具有良好的电磁波吸收性能,在新型复合材料具有广阔的应用前景,在通讯、车载雷达、国防领域都具有重要的应用价值。

附图说明

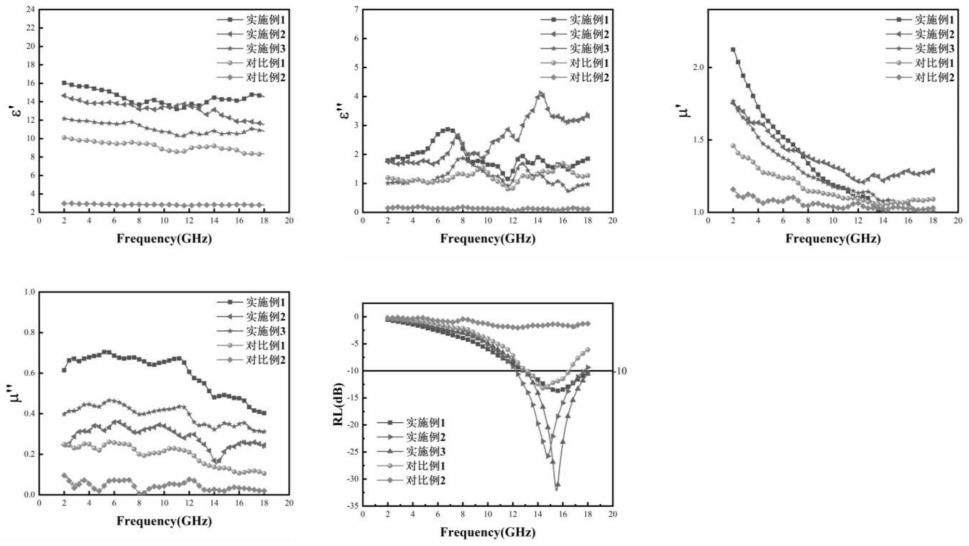

22.图1是各实施例和对比例的吸波性能测试结果图。

具体实施方式

23.以下结合具体实施例对本发明作进一步说明。

24.实施例1

25.本实施例提供一种磁定向排列吸波热塑性丝材,原料组成为:热塑性树脂68份、吸波粉料25份、助剂7份。其中,热塑性树脂为尼龙6(pa6);吸波粉料为羰基铁和石墨烯的混合物,羰基铁重量含量为95%,石墨烯重量含量为5%;助剂由增塑剂、偶联剂、增韧剂和润滑剂组成,增塑剂为癸二酸二(2-乙基己)酯,占助剂总含量的30%,偶联剂为酞酸酯偶联剂,占助剂总含量的20%,增韧剂为马来酸酐接枝聚合物,占助剂总含量的30%,润滑剂为液体石蜡,占助剂总含量的20%。

26.磁定向排列吸波热塑性丝材的制备方法包括以下步骤:

27.步骤一、在60℃下用分析纯的甲酸溶液溶解pa6粒子(甲酸溶液与pa6的质量比为70∶3),调节搅拌器转速为150-400rpm,反应15min。

28.步骤二、溶解完成后向其加入吸波粉料,并通过搅拌以分散吸波粉料,蒸发甲酸,冷却至室温后形成胶体混合物;

29.步骤三、将胶体混合物加入去离子水中,一边加入一边使用玻璃棒进行搅拌,得到粘稠状溶液;将粘稠状溶液静置一段时间后沉淀后过滤,使用滤网包裹住沉淀物,置于去离子水中室温浸泡24h,每4h换水一次,以除去剩余有机溶剂;

30.将得到的沉淀物在70℃的真空烘箱中干燥过夜,得到热塑性吸波母料;

31.步骤四、将热塑性吸波母料和助剂加入混料器中,混合至均匀,得到混合物料;

32.步骤五、将混合物料加入到双螺杆挤出机中拉丝,控制各区温度和螺杆转速,其中第一区为180℃,第二区为230℃,第三区为250℃,第四区为250℃,第五区为260℃,第六区为260℃,第七区为265℃,螺杆转速为60-120r/min;

33.在双螺杆挤出机机头前施加磁通量为0.3t、磁场方向与挤出方向平行的外磁场,牵引丝材,最终固化得到磁定向排列的吸波热塑性丝材。

34.实施例2

35.本实施例提供一种磁定向排列吸波热塑性丝材,原料组成为:热塑性树脂68份、吸波粉料25份、助剂7份。其中,热塑性树脂为聚氯乙烯;吸波粉料为羰基铁和石墨烯的混合物,羰基铁重量含量为93%,石墨烯重量含量为7%;助剂由增塑剂、偶联剂、增韧剂和润滑剂组成,增塑剂为甘油,占助剂总含量的20%,偶联剂为硅烷偶联剂,占助剂总含量的25%,增韧剂为马来酸酐接枝聚合物,占助剂总含量的30%,润滑剂为三羟基甲基丙烷,占助剂总含量的25%。

36.磁定向排列吸波热塑性丝材的制备方法包括以下步骤:

37.步骤一、在40℃下用四氢呋喃溶解聚氯乙烯粒子(四氢呋喃与聚氯乙烯的质量比为70∶3),调节搅拌器转速为150-400rpm,反应15min。

38.步骤二、溶解完成后向其加入吸波粉料,并通过搅拌以分散吸波粉料,蒸发甲酸,冷却至室温后形成胶体混合物;

39.步骤三、将胶体混合物加入去离子水中,一边加入一边使用玻璃棒进行搅拌,得到粘稠状溶液;将粘稠状溶液静置一段时间后沉淀后过滤,使用滤网包裹住沉淀物,置于去离子水中室温浸泡24h,每4h换水一次,以除去剩余有机溶剂;

40.将得到的沉淀物在70℃的真空烘箱中干燥过夜,得到热塑性吸波母料;

41.步骤四、将热塑性吸波母料和助剂加入混料器中,混合至均匀,得到混合物料;

42.步骤五、将混合物料加入到双螺杆挤出机中拉丝,控制各区温度和螺杆转速,其中第一区为180℃,第二区为230℃,第三区为250℃,第四区为250℃,第五区为260℃,第六区为260℃,第七区为265℃,螺杆转速为60-120r/min;

43.在双螺杆挤出机机头前施加磁通量为0.3t、磁场方向与挤出方向平行的外磁场,牵引丝材,最终固化得到磁定向排列的吸波热塑性丝材。

44.实施例3

45.本实施例提供一种磁定向排列吸波热塑性丝材,原料组成为:热塑性树脂70份、吸波粉料25份、助剂5份。其中,热塑性树脂为聚醚醚酮;吸波粉料为羰基铁和石墨烯的混合物,羰基铁重量含量为95%,石墨烯重量含量为5%;助剂由增塑剂、偶联剂、增韧剂和润滑剂组成,增塑剂为邻苯二甲酸二(2-乙基)酯,占助剂总含量的30%,偶联剂为酞酸酯偶联剂,占助剂总含量的25%,增韧剂为马来酸酐接枝聚合物,占助剂总含量的20%,润滑剂为三羟基甲基丙烷,占助剂总含量的25%。

46.磁定向排列吸波热塑性丝材的制备方法包括以下步骤:

47.步骤一、在200℃下用二苯砜溶解聚醚醚酮粒子(二苯砜与聚醚醚酮的质量比为70∶3),调节搅拌器转速为150-400rpm,反应15min。

48.步骤二、溶解完成后向其加入吸波粉料,并通过搅拌以分散吸波粉料,蒸发甲酸,冷却至室温后形成胶体混合物;

49.步骤三、将胶体混合物加入去离子水中,一边加入一边使用玻璃棒进行搅拌,得到粘稠状溶液;将粘稠状溶液静置一段时间后沉淀后过滤,使用滤网包裹住沉淀物,置于去离子水中室温浸泡24h,每4h换水一次,以除去剩余有机溶剂;

50.将得到的沉淀物在70℃的真空烘箱中干燥过夜,得到热塑性吸波母料;

51.步骤四、将热塑性吸波母料和助剂加入混料器中,混合至均匀,得到混合物料;

52.步骤五、将混合物料加入到双螺杆挤出机中拉丝,控制各区温度和螺杆转速,其中第一区为180℃,第二区为230℃,第三区为250℃,第四区为250℃,第五区为260℃,第六区为260℃,第七区为265℃,螺杆转速为60-120r/min;

53.在双螺杆挤出机机头前施加磁通量为0.3t、磁场方向与挤出方向平行的外磁场,牵引丝材,最终固化得到磁定向排列的吸波热塑性丝材。

54.对比例1

55.本实施例一种磁定向排列吸波热塑性丝材,组成和制备方法与实施例1基本相同,区别仅在于:在制备方法的步骤五中,未在双螺杆挤出机机头前施加外磁场。

56.对比例2

57.本实施例一种磁定向排列吸波热塑性丝材,组成和制备方法与实施例1基本相同,区别仅在于:未加入吸波粉料。

58.性能测试:

59.将实施例1-3和对比例1-2制备得到的丝材按设计结构分层铺放,均匀排列后,以环氧树脂作为胶粘剂,在常温下固化制成吸波树脂复合板。将得到的复合板在吸波暗室内利用弓形法测试平板的反射率,并进行力学性能测试。吸波性能的测试结果如图1,力学性

能的测试结果如表1。

60.表1实施例1-3和对比例1-2的力学性能

61.性能指标实施例1实施例2实施例3对比例1对比例2抗拉强度/mpa100982007090弹性模量/mpa27852505366021802000冲击强度kj/m28.77.419.74.95.7

62.如图1所示,通过矢量网络分析仪测试,可以看出相比没有施加外加磁场的丝材,磁定向排列的热塑性丝材的磁导率实部和虚部都大大提升,说明外加磁场的有效作用,外加磁场实现了吸波组分的磁定向排列。

63.本发明提供了一种磁定向排列的热塑性丝材的制备方法,通过低温溶液法和高温熔融挤出法的两步分散法使吸波粉料均匀分散,通过外加磁场的手段实现了磁性吸波粉料在热塑性树脂基体中的定向排列。本发明制备方法制备出磁性粒子定向排列的热塑性丝材,力学性能和吸波效能都得到了提升,在未来吸波材料的应用中具有重要的现实意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1