一种短纤维模压制备汽车刹车盘的方法与流程

1.本发明涉及汽车配件制造技术领域,具体涉及一种短纤维模压制备汽车刹车盘的方法。

背景技术:

2.碳基刹车材料是以高强度碳纤维为增强体,以热解碳、改性粉料等为基体的多相复合刹车材料,近年来发展的新一代碳、陶刹车材料,具有密度低(约2.0g/cm3)、摩擦因数高、制动平稳、抗腐蚀、抗氧化、耐高温以及使用寿命长等优点,该材料还具有较高的静摩擦系数以及在恶劣的环境下(潮气、霉菌和油污等)刹车性能具有更好的稳定性。

3.针对现有技术存在以下问题:

4.1、现有在对汽车刹车盘进行制备时,工作效率较低,不便于从源头对不合格产品进行挑除的问题,从而提高了工作人员的劳动量;

5.2、现有在对汽车刹车盘表面的毛刺进行打磨时,对汽车刹车表面毛刺的清理效果较低,从而大大提高了工作人员的劳动时间;

6.3、现有在对汽车刹车盘表面的毛刺进行打磨时,不便于对刹车盘与打磨装置之间进行安装,从而降低了刹车盘表面毛刺的打磨效率。

技术实现要素:

7.本发明提供一种短纤维模压制备汽车刹车盘的方法,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

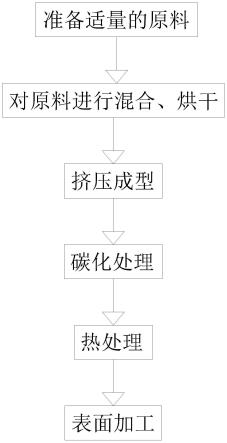

9.一种短纤维模压制备汽车刹车盘的方法,该短纤维模压制备汽车刹车盘的方法,包括以下步骤:

10.步骤一:准备适量的原料;

11.步骤二:对原料进行混合、烘干;

12.步骤三:挤压成型;

13.步骤四:碳化处理;

14.步骤五:热处理;

15.步骤六:表面加工。

16.本发明技术方案的进一步改进在于:所述步骤二包括:

17.s1:利用称量工具,对准备好的原料按照短切碳纤维:树脂=2:3的比例进行称取;

18.s2:将称取后的原料放入到混合釜中,对原料进行反复搅拌使其充分混合,搅拌次数为3次,每次搅拌的时间为0.1h-0.2h;

19.s3:将混合均匀后的原料放入到烘干设备中,对原料中进行烘干处理烘干温度为55-75度,烘干时间为1.5-2h。

20.采用上述技术方案,将称取后的原料放入到混合釜中混合均匀之后,利用烘干设

备对混合均匀的原料进行烘干,去除原料中多余的水分。

21.本发明技术方案的进一步改进在于:所述步骤三包括:将烘干完成后的原料放入到模压设备中,采用阶梯增压的方式对原料进行压制固化成型,同时利用加热装置,对模具进行加热,模具自然冷却至室内温度对其进行脱模,得到汽车刹车盘的胚体,并对胚体进行检测,确保挤压成型后的汽车刹车盘胚体合格。

22.采用上述技术方案,从源头进行产品合格检测,避免后续对不合格产品的加工,从而提高了产品的效率。

23.本发明技术方案的进一步改进在于:所述步骤四包括:将汽车刹车盘的坯体放入液相浸渍碳化炉内,对其进行阶梯式加热保温处理,保温结束后,将汽车刹车盘的坯体随炉冷却至室温出炉,得到汽车刹车盘的预制品。

24.本发明技术方案的进一步改进在于:所述步骤五包括:将汽车刹车盘的预制品放置到热处理设备中,将热处理设备抽至真空状态,加热温度为1000-2000度,加热时间为2-3h。

25.本发明技术方案的进一步改进在于:所述步骤六包括:将热处理完成后的汽车刹车盘的预制品放置到打磨装置上,对汽车刹车盘的预制品表面的毛刺清除。

26.本发明技术方案的进一步改进在于:所述打磨装置包括加工台,所述加工台上表面的左侧固定安装有固定支架,所述固定支架的左侧固定安装有转动电机,所述转动电机转动轴的右端且位于固定支架的右侧插接有打磨结构,所述加工台的右侧固定安装有传动电机,所述传动电机转动轴的左端固定安装有螺纹转杆,所述螺纹转杆的外壁螺纹连接有滑动支架,所述滑动支架的左侧固定安装有刹车盘固定盘,所述刹车盘固定盘的左端卡接有刹车盘。

27.采用上述技术方案,在传动电机的作用下,带动螺纹转杆进行转出,从而对滑动支架进行推动,从而达到对刹车盘的水平位置进行控制的目的。

28.本发明技术方案的进一步改进在于:所述打磨结构包括内六角轴套,所述内六角轴套内壁的左侧与转动电机转动轴的右端插接,所述内六角轴套的右端固定安装有绞盘,所述绞盘左侧的边缘处固定安装有滑动盘,所述滑动盘外壁的左侧转动连接有固定盘,所述绞盘正面的左侧固定安装有第一液压杆,所述第一液压杆的输出端固定安装有环形打磨石,所述绞盘的边缘处固定安装有第二液压杆,所述第二液压杆的输出端固定安装有凹弓形打磨石,所述绞盘的中部固定安装有第三液压杆,所述第三液压杆的输出端固定安装有凸弓形打磨石。

29.采用上述技术方案,对刹车盘的边缘和内壁进行打磨,从而提高对刹车盘表面的打磨效果,提高对刹车盘表面的加工效率,降低了对刹车盘表面进行加工所需的时间,大大减少了时间的浪费。

30.本发明技术方案的进一步改进在于:所述刹车盘固定盘包括盘架,所述盘架的左侧与滑动支架的右侧固定安装,所述盘架的正面固定安装有第四液压杆,所述第四液压杆的输出端固定安装有滑块,所述滑块的左端固定安装有卡柱。

31.采用上述技术方案,利用第四液压杆的作用,对卡柱进行拉动,从而使卡槽对刹车盘进行卡接,从而便于对刹车盘进行固定的目的。

32.本发明技术方案的进一步改进在于:所述卡柱包括锥头,所述锥头的右端与滑块

的左端固定安装,所述锥头外壁的底部开设有卡槽,所述锥头的右端固定安装有缸体,所述缸体的内壁活动套接有限位推杆,所述限位推杆的左端固定安装有推板,所述限位推杆的右端且位于缸体内壁的右侧设置有弹簧。

33.采用上述技术方案,利用弹簧的作用,对限位推杆进行推动,使推板的左侧与刹车盘的右侧进行搭接,从而大大对刹车盘进行压紧的目的,从而防止刹车盘在卡槽发生左右滑动的问题。

34.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

35.1、本发明提供一种短纤维模压制备汽车刹车盘的方法,采用混合釜、烘干设备、模压设备、检测仪、碳化处理设备、热处理设备、打磨装置之间的相互配合,通过将称取后的原料放入到混合釜中混合均匀之后,利用烘干设备对混合均匀的原料进行烘干,去除原料中多余的水分,利用模压设备的原料挤压、加热、冷却成型形成刹车盘胚体,并利用检测仪对胚体进行检测,确保胚体是否合格,利用碳化处理设备对胚体进行阶梯式碳化处理,利用热处理设备对胚体进行热处理,然后,利用打磨装置的作用对刹车盘表面的毛刺进行加工即可,工艺流程简单,不需要较长的加工周期,从源头进行产品合格检测,从而避免后续对不合格产品的加工,从而提高了产品的效率,缩短了加工周期,保证了产品的合格率。

36.2、本发明提供一种短纤维模压制备汽车刹车盘的方法,采用打磨结构、固定盘、滑动盘、第一液压杆、环形打磨石、第二液压杆、凹弓形打磨石、第三液压杆、凸弓形打磨石、刹车盘之间的相互配合,通过固定盘和滑动盘的作用,便于对打磨结构进行拆卸,从而便于对打磨结构进行更换,便于对不同尺寸刹车盘的表面进行打磨,利用第一液压杆的作用,对环形打磨石进行推动,从而使环形打磨石对刹车盘的侧面进行打磨,利用第二液压杆和第三液压杆的作用,对凹弓形打磨石和凸弓形打磨石进行推动,从而对刹车盘的边缘和内壁进行打磨,从而提高对刹车盘表面的打磨效果,提高对刹车盘表面的加工效率,降低了对刹车盘表面进行加工所需的时间,大大减少了时间的浪费。

37.3、本发明提供一种短纤维模压制备汽车刹车盘的方法,采用刹车盘、第四液压杆、卡柱、锥头、卡槽、推板、限位推杆、弹簧之间的相互配合,将锥头的左端插入到刹车盘右侧的圆柱孔中,利用第四液压杆的作用,对卡柱进行拉动,从而使卡槽对刹车盘进行卡接,从而便于对刹车盘进行固定的目的,利用弹簧的作用,对限位推杆进行推动,使推板的左侧与刹车盘的右侧进行搭接,从而大大对刹车盘进行压紧的目的,从而防止刹车盘在卡槽发生左右滑动的问题,从而便于对刹车盘进行加工。

附图说明

38.图1为本发明的流程示意图;

39.图2为本发明的设备示意图;

40.图3为本发明设备的打磨装置的剖视结构示意图;

41.图4为本发明的打磨装置的打磨结构的剖视结构示意图;

42.图5为本发明的打磨装置的打磨结构的横截面结构示意图;

43.图6为本发明的打磨装置的刹车盘固定盘的剖视结构示意图;

44.图7为本发明的打磨装置的卡柱的剖视结构示意图。

45.图中:1、转动电机;2、固定支架;3、打磨结构;31、固定盘;32、滑动盘;33、内六角轴

套;34、绞盘;35、第一液压杆;36、环形打磨石;37、第二液压杆;38、凹弓形打磨石;39、第三液压杆;310、凸弓形打磨石;4、刹车盘;5、刹车盘固定盘;51、盘架;52、第四液压杆;53、滑块;54、卡柱;541、锥头;542、卡槽;543、推板;544、限位推杆;545、缸体;546、弹簧;6、滑动支架;7、传动电机;8、加工台;9、螺纹转杆。

具体实施方式

46.下面结合实施例对本发明做进一步详细说明:

47.实施例1

48.如图1-7所示,本发明提供了一种短纤维模压制备汽车刹车盘的方法,该短纤维模压制备汽车刹车盘的方法,包括以下步骤:

49.步骤一:准备适量的原料;

50.步骤二:对原料进行混合、烘干;

51.步骤三:挤压成型;

52.步骤四:碳化处理;

53.步骤五:热处理;

54.步骤六:表面加工。

55.其中步骤二包括:

56.s1:利用称量工具,对准备好的原料按照短切碳纤维:树脂=2:3的比例进行称取;

57.s2:将称取后的原料放入到混合釜中,对原料进行反复搅拌使其充分混合,搅拌次数为3次,每次搅拌的时间为0.1h-0.2h;

58.s3:将混合均匀后的原料放入到烘干设备中,对原料中进行烘干处理烘干温度为55-75度,烘干时间为1.5-2h。

59.其中步骤三包括:将烘干完成后的原料放入到模压设备中,采用阶梯增压的方式对原料进行压制固化成型,同时利用加热装置,对模具进行加热,模具自然冷却至室内温度对其进行脱模,得到汽车刹车盘的胚体,并对胚体进行检测,确保挤压成型后的汽车刹车盘胚体合格。

60.其中步骤四包括:将汽车刹车盘的坯体放入液相浸渍碳化炉内,对其进行阶梯式加热保温处理,保温结束后,将汽车刹车盘的坯体随炉冷却至室温出炉,得到汽车刹车盘的预制品。

61.其中步骤五包括:将汽车刹车盘的预制品放置到热处理设备中,将热处理设备抽至真空状态,加热温度为1000-2000度,加热时间为2-3h。

62.其中步骤六包括:将热处理完成后的汽车刹车盘的预制品放置到打磨装置上,对汽车刹车盘的预制品表面的毛刺清除。

63.在本实施例中,通过将称取后的原料放入到混合釜中混合均匀之后,利用烘干设备对混合均匀的原料进行烘干,去除原料中多余的水分,利用模压设备的原料挤压、加热、冷却成型形成刹车盘胚体,并利用检测仪对胚体进行检测,确保胚体是否合格,利用碳化处理设备对胚体进行阶梯式碳化处理,利用热处理设备对胚体进行热处理,然后,利用打磨装置的作用对刹车盘表面的毛刺进行加工即可,工艺流程简单,不需要较长的加工周期,从源头进行产品合格检测,从而避免后续对不合格产品的加工,从而提高了产品的效率,缩短了

加工周期,保证了产品的合格率。

64.实施例2

65.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,打磨装置包括加工台8,加工台8上表面的左侧固定安装有固定支架2,固定支架2的左侧固定安装有转动电机1,转动电机1转动轴的右端且位于固定支架2的右侧插接有打磨结构3,加工台8的右侧固定安装有传动电机7,传动电机7转动轴的左端固定安装有螺纹转杆9,螺纹转杆9的外壁螺纹连接有滑动支架6,滑动支架6的左侧固定安装有刹车盘固定盘5,刹车盘固定盘5的左端卡接有刹车盘4。

66.在本实施例中,将刹车盘4卡接在刹车盘固定盘5的左端,然后,启动打磨装置,在传动电机7的作用下,带动螺纹转杆9进行转出,从而对滑动支架6进行推动,从而达到对刹车盘4的水平位置进行控制的目的,将刹车盘4移动到打磨结构3的内腔中,同时,利用转动电机1的作用,带动打磨结构3进行转动,使打磨结构3的内壁对刹车盘4的表面进行打磨,从而去除刹车盘4表面的毛刺。

67.实施例3

68.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,打磨结构3包括内六角轴套33,内六角轴套33内壁的左侧与转动电机1转动轴的右端插接,内六角轴套33的右端固定安装有绞盘34,绞盘34左侧的边缘处固定安装有滑动盘32,滑动盘32外壁的左侧转动连接有固定盘31,绞盘34正面的左侧固定安装有第一液压杆35,第一液压杆35的输出端固定安装有环形打磨石36,绞盘34的边缘处固定安装有第二液压杆37,第二液压杆37的输出端固定安装有凹弓形打磨石38,绞盘34的中部固定安装有第三液压杆39,第三液压杆39的输出端固定安装有凸弓形打磨石310。

69.在本实施例中,通过固定盘31和滑动盘32的作用,便于对打磨结构3进行拆卸,从而便于对打磨结构3进行更换,便于对不同尺寸刹车盘4的表面进行打磨,利用第一液压杆35的作用,对环形打磨石36进行推动,从而使环形打磨石36对刹车盘4的侧面进行打磨,利用第二液压杆37和第三液压杆39的作用,对凹弓形打磨石38和凸弓形打磨石310进行推动,从而对刹车盘4的边缘和内壁进行打磨,从而提高对刹车盘4表面的打磨效果,提高对刹车盘4表面的加工效率,降低了对刹车盘4表面进行加工所需的时间,大大减少了时间的浪费。

70.实施例4

71.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,刹车盘固定盘5包括盘架51,盘架51的左侧与滑动支架6的右侧固定安装,盘架51的正面固定安装有第四液压杆52,第四液压杆52的输出端固定安装有滑块53,滑块53的左端固定安装有卡柱54,卡柱54包括锥头541,锥头541的右端与滑块53的左端固定安装,锥头541外壁的底部开设有卡槽542,锥头541的右端固定安装有缸体545,缸体545的内壁活动套接有限位推杆544,限位推杆544的左端固定安装有推板543,限位推杆544的右端且位于缸体545内壁的右侧设置有弹簧546。

72.在本实施例中,将锥头541的左端插入到刹车盘4右侧的圆柱孔中,利用第四液压杆52的作用,对卡柱54进行拉动,从而使卡槽542对刹车盘4进行卡接,从而便于对刹车盘4进行固定的目的,利用弹簧546的作用,对限位推杆544进行推动,使推板543的左侧与刹车盘4的右侧进行搭接,从而大大对刹车盘4进行压紧的目的,从而防止刹车盘4在卡槽542发

生左右滑动,从而便于对刹车盘4进行加工。

73.综上,将称取后的原料放入到混合釜中混合均匀之后,利用烘干设备对混合均匀的原料进行烘干,去除原料中多余的水分,利用模压设备的原料挤压、加热、冷却成型形成刹车盘胚体,并利用检测仪对胚体进行检测,确保胚体是否合格,利用碳化处理设备对胚体进行阶梯式碳化处理,利用热处理设备对胚体进行热处理,然后,利用打磨装置的作用对刹车盘表面的毛刺进行加工即可,工艺流程简单,不需要较长的加工周期,从源头进行产品合格检测,从而避免后续对不合格产品的加工,从而提高了产品的效率,缩短了加工周期,保证了产品的合格率,当对产品表面的毛刺进行打磨时,将锥头541的左端插入到刹车盘4右侧的圆柱孔中,利用第四液压杆52的作用,对卡柱54进行拉动,从而使卡槽542对刹车盘4进行卡接,从而便于对刹车盘4进行固定的目的,利用弹簧546的作用,对限位推杆544进行推动,使推板543的左侧与刹车盘4的右侧进行搭接,从而大大对刹车盘4进行压紧的目的,从而便于对刹车盘4进行加工,然后,启动打磨装置,在传动电机7的作用下,带动螺纹转杆9进行转出,从而对滑动支架6进行推动,从而达到对刹车盘4的水平位置进行控制的目的,将刹车盘4移动到打磨结构3的内腔中,利用转动电机1的作用,带动打磨结构3进行转动,同时,利用第一液压杆35的作用,对环形打磨石36进行推动,从而使环形打磨石36对刹车盘4的侧面进行打磨,利用第二液压杆37和第三液压杆39的作用,对凹弓形打磨石38和凸弓形打磨石310进行推动,从而对刹车盘4的边缘和内壁进行打磨,从而提高对刹车盘4表面的打磨效果,提高对刹车盘4表面的加工效率,降低了对刹车盘4表面进行加工所需的时间,大大减少了时间的浪费。

74.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1