一种用于超声波塑料焊接机的整合控制单元的制作方法

1.本发明涉及超声波焊接设备技术领域,具体涉及到一种用于超声波塑料焊接机的整合控制单元。

背景技术:

2.超声焊接机是一种固相焊接机,焊件之间的连接是通过声学系统的高频弹性振动以及在工件之间的静压力的夹持作用下实现的。电能被功率源(控制箱)转换为高频电能,高频电能通过换能器转换为机械振动,该振动通过聚能器(变幅杆)传送到焊接头,在焊接头的振动下,被焊件在一起高速摩擦。此高频振动与气压的下压力组合在一起,把焊件表面的膜层及氧化物清除,于是形成了一种牢固的焊接。当焊件之间的原子混合在一起时,就产生了一种金属冶金式的熔接。

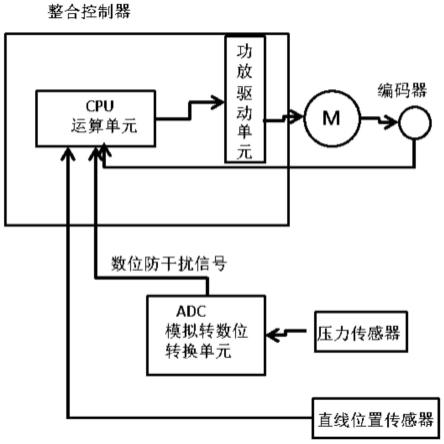

3.目前,焊接机进行实际焊接作业的地方为焊接机架,焊接机架上设置有机头、焊接头(超声波发生)、固定底座、工件治具、焊接模组等结构,焊接头安装在机头上,且焊接头的运动采用的传统方式大多都是由气缸作为压力单元来控制与工件治具之间的间距以及作用力,若气缸的气源不稳定,焊接头的压力会不稳定,从而导致最终的加工精度不稳定,如果将驱动方式换成标准伺服马达驱动器,伺服马达驱动器因其使用还需设置一个控制器去控制它,控制器控制须将其控制命令转换成标准共通模式,如脉冲或者电压命令,驱动器接收到脉冲或是电压命令之后还需要转换内部命令,经过层层转换便会造成时间延迟,导致焊接头的反应不够快,进而也导致最终的加工精度不稳定。

4.如图1所示,伺服马达驱动器与控制器配合的此种传统控制控制方式缺点如下:

5.1.控制器模块和驱动器模块分属2个独立单元,控制器输出命令须经转换成符合驱动器所接受的格式,驱动器才为所控制,而数位转模拟-模拟转换数位需时间,会造成控制精度不准。

6.2.另外,压力传感器工作时产生的是模拟信号,易受干扰,不适长距离传输。

7.因此,存在待改进之处,本发明提出一种用于超声波塑料焊接机的整合控制单元。

技术实现要素:

8.针对现有技术所存在的不足,本发明目的在于提出一种用于超声波塑料焊接机的整合控制单元,具体方案如下:

9.一种用于超声波塑料焊接机的整合控制单元,所述超声波塑料焊接机上的焊接头由马达驱动,所述整合控制器用于控制所述马达,所述整合控制器包括cpu运算单元、功放驱动单元;

10.所述cpu运算单元与adc模拟转数位转换单元连接,所述adc模拟转数位转换单元与压力传感器连接,所述cpu运算单元与直线位置传感器连接,所述cpu运算单元与所述adc模拟转数位转换单元、直线位置传感器之间均传递数位防干扰信号;

11.所述cpu运算单元与所述功放驱动单元连接,所述功放驱动单元与马达连接,所述

马达与编码器连接,所述编码器与所述cpu运算单元连接。

12.进一步的,所述功放驱动单元包括分别对应马达u相、v相、w相的放大驱动单元一、放大驱动单元二、放大驱动单元三,所述放大驱动单元一、放大驱动单元二、放大驱动单元三分别与所述马达的u相、v相、w相连接。

13.进一步的,所述放大驱动单元一、放大驱动单元二、放大驱动单元与所述马达连接的线路之间均设置有电流传感器,所述电流传感器与所述cpu运算单元连接。

14.进一步的,所述adc模拟转数位转换单元包括spi串列通信接口一、cs数据线、clk数据线、di数据线、do数据线,所述cs数据线、clk数据线、di数据线、do数据线的一端连接有所述spi串列通信接口一;

15.所述压力传感器与所述adc模拟转数位转换单元之间的adc模拟转数位信号经过所述spi串列通信接口一传递给所述cs数据线、clk数据线、di数据线、do数据线。

16.进一步的,所述cpu运算单元设置有spi串列通信接口二,所述spi串列通信接口二与所述cs数据线、clk数据线、di数据线、do数据线的另一端连接。

17.与现有技术相比,本发明的有益效果如下:

18.(1)本发明经过改良后的整合控制器,整体的体积缩小,制造成本降低,相较于传统的控制方式,控制器和驱动器分属于两个独立的单元,本发明的整合控制器只是一个整体结构,无需控制器和驱动器之间的信号转换,相较于控制器和驱动器两个不同装置之间的信号转换时间,由于在同一个cpu运算单元中进行运算工作,本发明尽可能缩短了数位信号和模拟信号之间的转换时间差,从而使得整合控制器的运行速度提高,也又无转换误差。

19.详述来说,在压力传感器旁直接用adc模拟转数位转换单元,该模拟转数位模块直接将压力传感器监测的压力电信号转成防干扰数位信号,传回cpu运算单元,供cpu运算单元使用,而且,马达反馈给编码器的信号也直接传回cpu运算单元,供cpu运算单元使用,cpu运算单元根据上位机的指令直接对功放驱动单元输出命令,并且该命令控制马达做出对应的工作。

附图说明

20.图1为本发明展示对马达的传统控制方式的架构图;

21.图2为本发明中整合控制器对马达控制方式的架构图;

22.图3为本发明展示功放驱动单元与马达之间具体连接关系的架构图;

23.图4为本发明展示adc模拟转数位转换单元实现数位防干扰信号的架构图。

具体实施方式

24.下面结合实施例及附图对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

25.在超声波塑料焊接机中,从背景技术中可知,与被焊接件发生超声波焊接作业的结构为焊接头,焊接头首先需要接触被焊接件并对其施加压力,然后由高频电能产生的机械振动带动焊接头与被焊接件之间产生高速摩擦,实现牢固的熔接。其中,焊接头施加压力的动力一般有气缸、马达,针对马达带动焊接头靠近、远离被焊接件以及对被焊接件施加压力的驱动方式,对马达的控制工作为现有技术。

26.如图1所示,现有技术中,传统的控制方式发生在控制器、伺服马达驱动器、马达、编码器、压力传感器以及直线位置传感器之间,控制器实际上为超声波塑料焊接机中的运动控制模块,如图示意,压力传感器和直线位移传感器与运动控制模块连接,运动控制模块再和伺服马达驱动器连接,伺服马达驱动器再和马达连接,马达再和编码器连接。其中,运动控制模块具体包括cpu运算单元、脉波产生器、传感器转换单元,传感器转换单元用于接收压力传感器和直线位置传感器的信号,再将转换的信号传递给cpu运算单元,cpu运算单元根据传感器转换的单元反馈的信号对应压力传感器和直线位置传感器计算得到dac数位转模拟信号,同时cpu运算单元也可根据上位机的指令再控制脉波产生器产生脉冲信号,此时,运动控制模块的工作逻辑完成。至于伺服马达驱动器,伺服马达驱动器具体包括脉波转换器、运算单元以及功放驱动单元,其中,脉波转换器与脉波产生器连接,脉波转换器接收到脉波产生器产生的脉冲信号后进行转换,再将转换后的脉冲信号传递给运算单元,运算单元再与功放驱动单元连接,运算单元再对功放驱动单元输出命令,功放驱动单元再与马达连接,将输出的命令传递给马达,马达再根据命令做出对应的工作,同时编码器实时监测马达,将监测到的速度信号反馈给运算单元,使得在马达工作过程中运算单元、功放驱动单元、马达以及编码器之间形成一个循环。

27.在运动控制模块和伺服马达驱动器相互配合的控制过程的同时,会在二者之间进行dac数位转模拟信号转换成adc数位转模拟信号,adc数位转模拟信号传递给伺服马达驱动器中的运算单元,供运算单元使用,便于对马达进行不同的控制。需要说明的是,此信号的转换过程发生在两个不同的结构之间,而两个独立单元中有关于信号的数位转模拟-模拟转换数位需要一定的时间,从而会造成对焊接头的控制精度准确度不高。

28.整个控制过程中,可以看出,运动控制模块和伺服马达驱动器属于两个独立单元,两个独立单元中分别采用了cpu运算单元、运算单元,此两个运算单元属于不同的处理装置,运动控制模块输出命令须经转换成符合伺服马达驱动器所接受的格式,伺服马达驱动器才为所控制,进而才能对马达进行控制。

29.比如,现有业界内包括某些美国进口品牌的超声波塑料焊接机也是使用控制器+驱动器的控制方法,由于需要控制信号不停转换,导致对焊接头的控制速度反应慢,精度不准。

30.因此,本发明提出一种用于超声波塑料焊接机的整合控制单元,能在0.2秒内使得焊接头的压力从0-100kg精度调整在0.5kg内,便于配合焊接头进行不同的作业时的压力控制。

31.由于超声波塑料焊接机上的焊接头由马达驱动,区别于现有技术中采用运动控制模块、伺服马达驱动器两个装置配合控制马达,本发明中只采用一个整合控制器用于控制马达,无需发生类似控制器和驱动器之间的信号转换,具体阐述如下:

32.结合图2和图3,整合控制器包括cpu运算单元、功放驱动单元,cpu运算单元与adc模拟转数位转换单元连接,adc模拟转数位转换单元与压力传感器连接,cpu运算单元与直线位置传感器连接,cpu运算单元与adc模拟转数位转换单元、直线位置传感器之间均传递数位防干扰信号。

33.adc模拟转数位转换单元为独立的结构,可设置在压力传感器附近,在压力传感器旁直接用adc模拟转数位转换单元,该模拟转数位模块直接将压力传感器监测的压力电信

号转成防干扰数位信号,传回cpu运算单元,供cpu运算单元使用。需要说明的是,由于压力传感器输出的是模拟信号,易受干扰,不适合长距离传输,本发明中,通过设置adc模拟转数位转换单元,压力传感器输出的模拟信号可快速被adc模拟转数位转换单元转换,也不需要将模拟信号输入进整合控制器中进行转换。

34.cpu运算单元与功放驱动单元连接,功放驱动单元与马达连接,具体来说,功放驱动单元包括分别对应马达u相、v相、w相的放大驱动单元一、放大驱动单元二、放大驱动单元三,放大驱动单元一、放大驱动单元二、放大驱动单元三分别与马达的u相、v相、w相连接。同时,马达与编码器连接,编码器与cpu运算单元连接。

35.本发明的整合控制器的控制运算由于是集中于同一个cpu运算单元中,不涉及信号的转换,因此没有信号转换的时间延迟,提高马达工作的精度,也提高对焊接头控制的精度,该精度包括运动位置调整上的精度以及压力值调整上的精度。

36.优化的,放大驱动单元一、放大驱动单元二、放大驱动单元与马达连接的线路之间均设置有电流传感器,电流传感器能感受到被测电流的信息,并能将检测感受到的信息,按一定规律变换成为符合一定标准需要的电信号或其他所需形式的信息输出,电流传感器与cpu运算单元连接,将电信号输出给cpu运算单元,以满足信息的传输、处理、存储、显示、记录和控制等要求。在本实施例中,电流传感器监测马达三相的工作电流,从而监测马达的工作状态是否稳定。

37.如图4所示,详述来说,adc模拟转数位转换单元包括spi串列通信接口一、cs数据线、clk数据线、di数据线、do数据线,cs数据线、clk数据线、di数据线、do数据线的一端连接有spi串列通信接口一,压力传感器与adc模拟转数位转换单元之间的adc模拟转数位信号经过spi串列通信接口一传递给cs数据线、clk数据线、di数据线、do数据线。

38.cpu运算单元设置有spi串列通信接口二,spi串列通信接口二与cs数据线、clk数据线、di数据线、do数据线的另一端连接。

39.通过多个数据线的配合,将压力传感器监测到的压力电信号经过转换后以防干扰数位信号的形式顺利传输给cpu运算单元,同理,直线位置传感器、cpu运算单元的传输方式与压力传感器、cpu运算单元之间的传输方式一致。

40.优化的,cs数据线、clk数据线、di数据线、do数据线上均使用双绞屏蔽线,双绞屏蔽线就是指在双绞线与外层绝缘封套之间有一个金属屏蔽层。屏蔽层可减少辐射,防止信息被窃听,也可阻止外部电磁干扰的进入,使屏蔽双绞线比同类的非屏蔽双绞线具有更高的传输速率。

41.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1