一种增强复合塑料管的封口方法与流程

1.本发明涉及管材加工领域,尤其涉及一种增强复合塑料管的封口方法。

背景技术:

2.增强复合塑料管已成为非金属管材的主要产品,一般至少包括:塑料内层、中间增强层、塑料外层。管材一般为连续生产,切断后,断面增强层暴露在外,为了保证耐候性、防窜水等必须对管材的两端头进行封口处理。现有技术一般采用封口环的方式。即将管材端面打磨后,将封口加热板贴合管材端面,进行加热,事先注塑好的封口环同时加热,达到工艺温度后,移除封口加热板,然后将封口环贴紧管材端面冷却后,车削掉内外圈多余的封口环完成封口。

3.现有专利申请如专利号为cn201910303135.8,名称为《一种复合管道的封口方法》的中国发明专利,其技术方案为:本发明公开了一种复合管道的封口方法,包括方法有:对管材的端口进行加工,使其端口平整;将复合管加热模安装在加热板上,管材正对复合管加热模;调整管材与复合管加热模的中心位置,使其管材的中心线与复合管加热模的中心线重合;将封口环安装到封口环夹具上,封口环正对加热板;给加热板通电对封口环进行预热;通过复合管加热模对管材进行加热,加热过程中让管材端口缓慢进入复合管加热模,直至管材端口与复合管加热模底部相接触;移开加热板,沿着轴向相向移动管材和封口环,使熔化好的管材与封口环对接。

4.但是上述现有技术存在问题如:1、不易对中,2、封口环较薄(3-8mm)易变形不圆、平整度下降等,影响封口后融接强度,3、管壁的塑料层和增强层为不同材料,增强层不熔化或比内外塑料层熔化得慢,造成实际封口环被顶着,融接应力得不到消除,长期使用后易出来融接处裂口失效。

技术实现要素:

5.本发明为解决现有技术中存在的上述问题,现提供一种能够无需增加额外的封口结构,仅通过复合塑料管自身即能实现封口效果的增强复合塑料管的封口方法。

6.为实现上述技术效果,本发明是通过以下技术方案实现的:一种增强复合塑料管的封口方法,包括以下步骤:步骤一、增强复合塑料管包括塑料外层、塑料内层和位于两者之间的增强层,首先对增强复合塑料管断面外露的增强层处加工形成一个容料空腔;容料空腔端面为环状结构,容料空腔宽度大于等于增强层厚度;步骤二、利用加热设备对增强复合塑料管断面进行加热,塑料外层和塑料内层受热后,熔融的塑料一部分充入容料空腔形成塑料封口区,少量的塑料向增强复合塑料管外周和内圈溢出;步骤三、将加热设备从增强复合塑料管断面处移开;步骤四、将增强复合塑料管外周和内圈溢出的多余塑料去除。

7.进一步地,步骤一中,采用压头在增强复合塑料管断面外露的增强层施加压力形成容料空腔。这里提到的压头可以是压环架构、碾压头结构或者滚压头结构等。

8.再进一步地,所述压头为环状结构,压头包括安装板和环状结构的凸环,凸环固定在安装板上,加工时,直接将压头从增强复合塑料管的断面处直接压入,凸环对应外露的增强层所在的位置,从而在增强层上形成一个容料空腔,压入时的压力范围为5kg至500kg。

9.更进一步地,所述安装板上设置有加热板,所述加热板上设置有加热丝,所述加热丝升温对凸环进行加热,加热温度比高密度聚乙烯熔接温度高20℃-100℃。

10.再进一步地,所述压头为条状结构,所述条状结构的两端对称设置有凸点,条状结构设置有一个、两个或者多个,条状结构可沿其中心自转,加工时,将压头从增强复合塑料管的断面处压入,压入的压力为5kg至500kg,与此同时压头进行自转,转动速度为2-20转/分钟,凸点对应外露的增强层所在的位置,通过碾压或热碾压的方式在增强层上形成一个容料空腔。

11.进一步地,步骤一中,采用车削的方式在增强复合塑料管断面外露的增强层进行掏空形成容料空腔。

12.进一步地,容料空腔向外超过增强层外径最多达到塑料外层壁厚的1/2或向内超过增强层内径最多达到塑料内层壁厚的1/2。

13.更进一步地,压头中的凸环、压头中的凸点、车削时的车刀或铣刀的截面造型为球头形、带锥度的球头形、方头形、带平直段尖头形、尖头形、内凹头形和带锥度内凹头形。

14.进一步地,步骤二中,加热设备包括封口加热板和发热元件,所述发热元件位于封口加热板上。

15.进一步地,步骤二中,加热温度120℃至220℃,加热时间2至10分钟,给定压力1-10kg。

16.进一步地,步骤四中,采用手动或者电动的修刀工具将增强复合塑料管外周和内圈溢出的多余塑料去除。

17.本发明的优点在于:1、本技术的封口是采用管材本身塑料,性能强度保持一致。

18.2、本技术的封口后从管材内壁到外壁没有应力集中点。

19.3、本技术的工艺简洁、可控、可靠性高。

20.4、本技术特别适合非金属的增强层(如玻纤束/带、涤纶丝/带、芳纶束/带等增强层),非金属的增强层相比钢丝、钢带增强层具有可压缩性。

附图说明

21.图1为增强复合塑料管结构示意图。

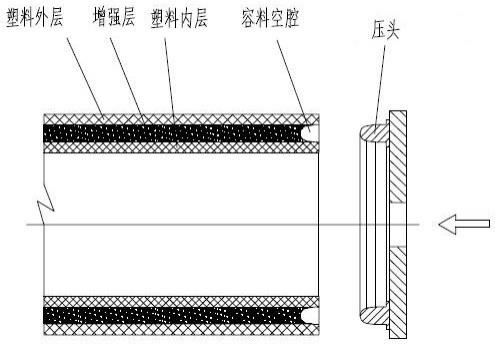

22.图2为增强复合塑料管与压头/的侧面剖视图。

23.图3为压头为环状结构示意图。

24.图4为图3侧面剖视图。

25.图5为压头为条状结构示意图。

26.图6为图5侧面剖视图。

27.图7为带加热板的压头结构示意图。

28.图8为多种压头截面或者车刀、铣刀的截面示意图。

29.图9为步骤一的示意图。

30.图10为步骤二的示意图。

31.图11为步骤三的示意图。

32.图12为步骤四的示意图。

具体实施方式

33.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

34.需要指出的是,本发明实施例中所有的方向性指示(诸如两侧、边缘、上、下、左、右、前、后、中、顶端、底端、尾部、轴向、径向......)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动状态等,如该特定姿态发生改变时,则方向性指示也相应随之改变。

35.实施例1一种增强复合塑料管的封口方法,包括以下步骤:步骤一、如图9所示,增强复合塑料管包括塑料外层、塑料内层和位于两者之间的增强层(如图1所示),首先对增强复合塑料管断面外露的增强层处加工形成一个容料空腔;容料空腔端面为环状结构,容料空腔宽度大于等于增强层厚度;如图3、图4所示,压头为环状结构,压头包括安装板和环状结构的凸环,凸环固定在安装板上,加工时,直接将压头从增强复合塑料管的断面处直接压入,凸环对应外露的增强层所在的位置,从而在增强层上形成一个容料空腔,压入时的压力范围根据增强材料不同设置为5kg至500kg。

36.可选的,如图7所示,可以在安装板上设置有加热板,所述加热板上设置有加热丝,所述加热丝升温对凸环进行加热,加热温度比高密度聚乙烯熔接温度高20℃-100℃。以物理力+加热的方式,能够使非金属的增强层更容易弯软并产生凹陷。

37.步骤二、如图10所示,利用加热设备对增强复合塑料管断面进行加热,塑料外层和塑料内层受热后,熔融的塑料一部分充入容料空腔形成塑料封口区,少量的塑料向增强复合塑料管外周和内圈溢出;步骤三、如图11所示,将加热设备从增强复合塑料管断面处移开;步骤四、如图12所示,将增强复合塑料管外周和内圈溢出的多余塑料去除。

38.步骤一中,采用压头在增强复合塑料管断面外露的增强层施加压力形成容料空腔。

39.针对如单根/多股细钢丝左右螺旋缠绕增强的金属类增强层,管材钢丝与钢丝之间有间距且软,适用于本方法。

40.容料空腔向外超过增强层外径最多达到塑料外层壁厚的1/2或向内超过增强层内径最多达到塑料内层壁厚的1/2。

41.如图8所示,压头中的凸环为球头形、带锥度的球头形、方头形、带平直段尖头形、尖头形、内凹头形和带锥度内凹头形。

42.步骤二中,加热设备包括封口加热板和发热元件,所述发热元件位于封口加热板上。步骤二中,加热温度120℃至220℃,加热时间2至10分钟,给定压力1-10kg。

43.步骤四中,采用手动或者电动的修刀工具将增强复合塑料管外周和内圈溢出的多余塑料去除。

44.实施例2一种增强复合塑料管的封口方法,包括以下步骤:步骤一、如图9所示,增强复合塑料管包括塑料外层、塑料内层和位于两者之间的增强层,首先对增强复合塑料管断面外露的增强层处加工形成一个容料空腔;容料空腔端面为环状结构,容料空腔宽度大于等于增强层厚度;采用压头在增强复合塑料管断面外露的增强层施加压力形成容料空腔。针对如单根/多股细钢丝左右螺旋缠绕增强的金属类增强层,管材钢丝与钢丝之间有间距且软,适用于本方法。如图5、图6所示,压头为条状结构,所述条状结构的两端对称设置有凸点,条状结构设置有一个、两个或者多个,条状结构可沿其中心自转,加工时,将压头从增强复合塑料管的断面处压入,压入的压力为5kg至500kg,与此同时压头进行自转,转动速度为2-20转/分钟,凸点对应外露的增强层所在的位置,以碾压或热碾压的方式在增强层上形成一个容料空腔。

45.步骤二、如图10所示,利用加热设备对增强复合塑料管断面进行加热,塑料外层和塑料内层受热后,熔融的塑料一部分充入容料空腔形成塑料封口区,少量的塑料向增强复合塑料管外周和内圈溢出;步骤三、如图11所示,将加热设备从增强复合塑料管断面处移开;步骤四、如图12所示,将增强复合塑料管外周和内圈溢出的多余塑料去除。

46.容料空腔向外超过增强层外径最多达到塑料外层壁厚的1/2或向内超过增强层内径最多达到塑料内层壁厚的1/2。

47.如图8所示,压头中的凸点截面造型为球头形、带锥度的球头形、方头形、带平直段尖头形、尖头形、内凹头形和带锥度内凹头形。

48.步骤二中,加热设备包括封口加热板和发热元件,所述发热元件位于封口加热板上。步骤二中,加热温度120℃至220℃,加热时间2至10分钟,给定压力1-10kg。

49.步骤四中,采用手动或者电动的修刀工具将增强复合塑料管外周和内圈溢出的多余塑料去除。

50.实施例3一种增强复合塑料管的封口方法,包括以下步骤:步骤一、如图9所示,增强复合塑料管包括塑料外层、塑料内层和位于两者之间的增强层,首先对增强复合塑料管断面外露的增强层处加工形成一个容料空腔;容料空腔端面为环状结构,容料空腔宽度大于等于增强层厚度;采用车削的方式在增强复合塑料管断面外露的增强层进行掏空形成容料空腔。

51.步骤二、如图10所示,利用加热设备对增强复合塑料管断面进行加热,塑料外层和塑料内层受热后,熔融的塑料一部分充入容料空腔形成塑料封口区,少量的塑料向增强复合塑料管外周和内圈溢出;步骤三、如图11所示,将加热设备从增强复合塑料管断面处移开;

步骤四、如图12所示,将增强复合塑料管外周和内圈溢出的多余塑料去除。

52.针对如单根/多股细钢丝左右螺旋缠绕增强的金属类增强层,管材钢丝与钢丝之间有间距且软,适用于本方法。

53.容料空腔向外超过增强层外径最多达到塑料外层壁厚的1/2或向内超过增强层内径最多达到塑料内层壁厚的1/2。

54.如图8所示,车削时的车刀或铣刀的截面造型为球头形、带锥度的球头形、方头形、带平直段尖头形、尖头形、内凹头形和带锥度内凹头形。

55.步骤二中,加热设备包括封口加热板和发热元件,所述发热元件位于封口加热板上。步骤二中,加热温度120℃至220℃,加热时间2至10分钟,给定压力1-10kg。

56.步骤四中,采用手动或者电动的修刀工具将增强复合塑料管外周和内圈溢出的多余塑料去除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1