一种冰箱柜用聚氨酯分步预混系统、控制方法及工序与流程

1.本发明涉及家用电器生产工艺技术领域,具体涉及一种冰箱柜用聚氨酯分步预混系统、控制方法及工序。

背景技术:

2.冰箱是一种使食物或其他物品保持恒定低温冷态的制冷设备,箱体内安装有压缩机、制冰机以及用以结冰的柜或箱,发泡工艺是冰箱生产的核心工序之一,冰箱发泡工艺是将符合技术标准的发泡原材料如mdi、组合聚醚、发泡剂等,按照特定的工艺要求通过聚氨酯发泡设备注入门体或箱体,在特定的工艺条件下发泡原材料间发生化学反应的过程即为冰箱聚氨酯发泡。发泡工艺可以提高冰箱的比强度、尺寸稳定性、粘接性能以及保温性能,冰箱发泡工艺不同于一般的塑料发泡,其技术要求严格、技术用途专一。

3.聚氨酯冰箱发泡工序是将黑料(异氰酸酯组分)、白料(多元醇组合料)以及发泡剂通过特定发泡工序实现原料混合的工艺过程,冰箱白料发泡预混工艺是冰箱发泡工序中必不可少的前述工艺,通过预混工序使纯白料和发泡剂混合均匀,使所制得混合料满足与黑料预混系统所制得混合料进一步混合的工艺生产要求,制备得到满足工艺标准的发泡材料,然而现有技术中,通常将白料和发泡剂一次性通入白料预混中间罐进行预混处理,工艺流程较为简单方便,但预混过程中白料和发泡剂的预混比例难以控制,预混后所得混合物料均匀性较差,这直接影响后续白料和黑料的混合均匀性,进而影响发泡材料的质量,同时其生产要求较高,造成能源浪费。

4.针对上述冰箱白料发泡预混工艺中存在的预混过程原料比例难以控制,白料与发泡剂混合均匀性差,能源需求高等问题,本发明公开了一种冰箱柜用聚氨酯分步预混系统、控制方法及工序。

技术实现要素:

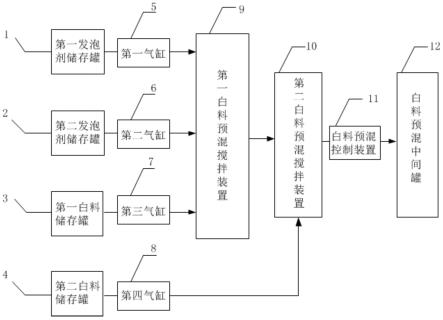

5.为解决现有技术中,冰箱白料发泡预混工艺中存在预混原料比例难以控制,导致白料与发泡剂混合后所制得混合物料存在混合均匀性差的问题,以及预混系统能源需求高的问题,本发明公开了一种冰箱柜用聚氨酯分步预混系统、控制方法及工序,通过分步预混系统,将白料分两次进料,在首次进料时,增大了发泡剂占发泡剂与第一白料量加和的总物料的质量占比,进而通过白料预混控制装置控制发泡剂与白料的进料体积,使二者混合均匀,提高混合物料的均匀性,同时本发明的冰箱柜用聚氨酯分步预混系统可使输送泵满足输送要求,降低能源需求。

6.本发明第一方面公开了一种冰箱柜用聚氨酯分步预混系统,包括:

7.第一发泡剂储存罐1、第二发泡剂储存罐2、第一白料储存罐3、第二白料储存罐4、第一气缸5、第二气缸6、第三气缸7、第四气缸8、第一白料预混搅拌装置9、第二白料预混搅拌装置10、白料预混控制装置11、白料预混中间罐12;

8.所述第一发泡剂储存罐1、所述第二发泡剂储存罐2、所述第一白料储存罐3分别与

所述第一气缸5、所述第二气缸6、所述第三气缸7相连;所述第一气缸5、所述第二气缸6、所述第三气缸7分别与所述第一白料预混搅拌装置9相连;所述第二白料储存罐4与所述第四气缸8相连,所述第四气缸8与所述第二白料预混搅拌装置10相连;所述第一白料预混搅拌装置9与所述第二白料预混搅拌装置10相连,所述第二白料预混搅拌装置10与所述白料预混控制装置11相连,所述白料预混控制装置11与所述白料预混中间罐12相连;

9.所述白料预混控制装置11通信连接所述第一气缸5、所述第二气缸6、所述第三气缸7、所述第四气缸8,用于控制所述第一气缸5、所述第二气缸6、所述第三气缸7的开合程度,分别将所述第一发泡剂储存罐1、所述第二发泡剂储存罐2、所述第一白料储存罐3中所述第一发泡剂、第二发泡剂、第一白料通入所述第一白料预混搅拌装置9中;和所述白料预混控制装置11用于控制所述第四气缸8的开合程度,将所述第二白料储存罐4中所述第二白料通入所述第二白料预混搅拌装置10中;

10.在本发明的一些实施例中,所述第一发泡剂储存罐1、所述第二发泡剂储存罐2分别用于存放第一发泡剂、第二发泡剂;所述第一白料储存罐3、所述第二白料储存罐4分别用于存放第一白料、第二白料;

11.在本发明的一些实施例中,所述第一白料预混搅拌装置9用于将所述第一白料预混搅拌装置9中的物料搅拌混合;

12.在本发明的一些实施例中,所述第二白料预混搅拌装置10用于将所述第二白料预混搅拌装置10中的物料搅拌混合;

13.在本发明的一些实施例中,所述白料预混中间罐12用于储存经所述第二白料预混搅拌装置10搅拌混合后的物料。

14.本发明第二方面公开了一种控制方法,所述控制方法用于冰箱柜用聚氨酯分步预混系统,所述控制方法通过白料预混控制装置实现,具体步骤包括:

15.在白料预混控制装置中输入第一发泡剂、第二发泡剂、第一白料的质量比,再依次输入第一发泡剂、第二发泡剂、第一白料的比重,白料预混控制装置输出第一发泡剂、第二发泡剂、第一白料的体积比,体积比决定第一气缸、第二气缸、第三气缸开合程度,控制第一发泡剂、第二发泡剂、第一白料输送至第一白料预混搅拌装置中混合,得到混合物,随后混合物输送至第二白料预混搅拌装置中;

16.在白料预混控制装置中输入第二白料的质量,再输入第二白料的比重,白料预混控制装置输出第二白料的体积,体积决定第四气缸的开合程度,控制第二白料输送至第二白料预混搅拌装置中,使第二白料预混搅拌装置内的混合物与第二白料混合。

17.本发明第三方面公开了一种冰箱柜用聚氨酯分步预混工序,采用所述的冰箱柜用聚氨酯分步预混系统来执行,其特征在于,所述冰箱柜用聚氨酯分步预混工序包括以下步骤:

18.将第一发泡剂、第二发泡剂、第一白料分别供给至第一发泡剂储存罐、第二发泡剂储存罐、第一白料储存罐,启动白料预混控制装置,控制第一气缸、第二气缸、第三气缸开合程度,将第一发泡剂、第二发泡剂、第一白料供给至第一白料预混搅拌装置中搅拌混合,制备得到混合物a,将混合物a供给至第二白料预混搅拌装置中;

19.将第二白料供给至第二白料储存罐,启动白料预混控制装置,控制第四气缸开合程度,将第二白料供给至第二白料预混搅拌装置中,第二白料预混搅拌装置对第二白料及

混合物a进行搅拌混合,制备得到混合物b;

20.将混合物b供给至白料预混中间罐中存放,分步预混工序结束。

21.在本发明的一些实施例中,所述启动白料预混控制装置,控制第一气缸、第二气缸、第三气缸的开合程度,具体步骤包括:

22.首先输入第一发泡剂、第二发泡剂、第一白料三者的质量比,再分别输入第一发泡剂、第二发泡剂、第一白料的比重,白料预混控制装置输出第一发泡剂、第二发泡剂、第一白料三者的体积比,第一气缸、第二气缸、第三气缸的开合程度由第一发泡剂、第二发泡剂、第一白料三者的体积比决定。

23.在本发明的一些实施例中,所述启动白料预混控制装置,控制第四气缸的开合程度,具体步骤包括:

24.首先输入第二白料的质量,再输入第二白料的比重,白料预混控制装置输出第二白料的体积,第四气缸的开合程度由第二白料的体积决定。

25.在本发明的一些实施例中,所述第一发泡剂、所述第二发泡剂包括环戊烷、异戊烷、hfc-245fa、lba发泡剂、r134a、r152a、r600a中的一种,所述第一发泡剂、所述第二发泡剂不相同;

26.在本发明的一些实施例中,按重量份计,所述第一发泡剂为13份、所述第二发泡剂为2份、所述第一白料为20-50份、所述第二白料为50-80份;

27.在本发明的一些实施例中,所述第一白料、所述第二白料为聚醚多元醇,所述第一白料、所述第二白料加和为100份。

28.由上述技术方案可知,相较于将白料作为整体与发泡剂一次性进料于白料预混搅拌装置中,发泡剂占总物料(总物料为发泡剂和白料)的质量比较小,控制发泡剂进料体积的气缸开合程度较小,物料存在混合不均匀问题相比,本发明将白料分为两步进料,依次进料第一白料、第二白料,在第一步预混工序中,发泡剂占第一次进料总物料(总物料为发泡剂和第一白料)的质量比放大,相应的发泡剂的进料体积比放大,进而有利于气缸计算发泡剂进料体积,降低进料体积计量误差,使控制发泡剂进料体积的气缸开合占比放大,避免了发泡剂体积占比太小,原料存在混合不均匀问题,发泡剂与第一白料按照体积占比进料于第一白料预混搅拌装置中,有效提高了混合物料的均匀性,混合物料随后进料于第二白料预混搅拌装置中,在第二步预混工序中,由于白料被分为两份,剩余白料即第二白料进料于第二白料预混搅拌装置中可与第一步预混工序中的混合物料混合更加均匀。同时当环境温度低时,粘度虽然增加程度同原来是一致的,但由于白料分步预混降低了白料的份量,因此输送泵可以满足输送要求,无需提高额定功率或加热白料,从而节约了能源。

附图说明

29.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为现有技术中白料预混系统图;

31.图2为本发明实施例提供的冰箱柜用聚氨酯分步预混系统图;

32.图3为本技术实施例提供的白料预混控制装置控制冰箱柜用聚氨酯分步预混系统

的控制方法流程图;

33.图4为本技术实施例提供的冰箱柜用聚氨酯分步预混工序流程图。

34.附图标记:1-第一发泡剂储存罐;2-第二发泡剂储存罐;3-第一白料储存罐;4-第二白料储存罐;5-第一气缸;6-第二气缸;7-第三气缸;8-第四气缸;9-第一白料预混搅拌装置;10-第二白料预混搅拌装置;11-白料预混控制装置;12-白料预混中间罐。

具体实施方式

35.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合具体实施方式对本技术作进一步详细的说明。

36.如图1所示为现有技术中白料预混系统图;

37.现有技术中,例如:将重量份为100份的白料、重量份为14份的第一发泡剂、重量份为2份的第二发泡剂分别储存在白料储存罐、第一发泡剂储存罐、第二发泡剂储存罐中,通过白料预混控制装置控制气缸开合,使白料、第一发泡剂、第二发泡剂一次性进料于白料预混搅拌装置中进行搅拌,由于白料为一次性进料,发泡剂占白料与发泡剂(发泡剂包括第一发泡剂及第二发泡剂)总重量占比较小,当发泡剂比重较大时,白料预混控制装置输出的发泡剂体积占比较小,使得控制发泡剂进料体积的气缸开合比较小,导致发泡剂进料体积难以控制,发泡剂与白料存在混合不均匀的问题。同时当环境温度较低时,纯白料粘度增大,造成输送泵工作压力过载,需要提高输送泵额定功率,或者对纯白料进行加温处理,降低粘度后再进行预混,造成能源的浪费。

38.而本发明通过将白料分为第一白料、第二白料,将第一白料、第一发泡剂、第二发泡剂混合后,再将混合物料与第二白料进行混合,实现白料与发泡剂的分步预混,进而解决发泡剂重量占比较小导致混合物料存在的混合不均匀的问题,同时降低了能源的浪费。

39.如图2所示,本发明第一方面提供了一种冰箱柜用聚氨酯分步预混系统,包括:

40.第一发泡剂储存罐1、第二发泡剂储存罐2、第一白料储存罐3、第二白料储存罐4、第一气缸5、第二气缸6、第三气缸7、第四气缸8、第一白料预混搅拌装置9、第二白料预混搅拌装置10、白料预混控制装置11、白料预混中间罐12;

41.所述第一发泡剂储存罐1、所述第二发泡剂储存罐2、所述第一白料储存罐3分别与所述第一气缸5、所述第二气缸6、所述第三气缸7相连;所述第一气缸5、所述第二气缸6、所述第三气缸7分别与所述第一白料预混搅拌装置9相连;所述第二白料储存罐4与所述第四气缸8相连,所述第四气缸8与所述第二白料预混搅拌装置10相连;所述第一白料预混搅拌装置9与所述第二白料预混搅拌装置10相连,所述第二白料预混搅拌装置10与所述白料预混控制装置11相连,所述白料预混控制装置11与所述白料预混中间罐12相连;

42.所述白料预混控制装置11通信连接所述第一气缸5、所述第二气缸6、所述第三气缸7、所述第四气缸8,用于控制所述第一气缸5、所述第二气缸6、所述第三气缸7的开合程度,分别将所述第一发泡剂储存罐1、所述第二发泡剂储存罐2、所述第一白料储存罐3中所述第一发泡剂、第二发泡剂、第一白料通入所述第一白料预混搅拌装置9中;和所述白料预混控制装置11用于控制所述第四气缸8的开合程度,将所述第二白料储存罐4中所述第二白料通入所述第二白料预混搅拌装置10中;

43.所述第一发泡剂储存罐1、所述第二发泡剂储存罐2分别用于存放第一发泡剂、第

二发泡剂;所述第一白料储存罐3、所述第二白料储存罐4分别用于存放第一白料、第二白料;

44.所述第一白料预混搅拌装置9用于将所述第一白料预混搅拌装置9中的物料搅拌混合;

45.所述第二白料预混搅拌装置10用于将所述第二白料预混搅拌装置10中的物料搅拌混合;

46.所述白料预混中间罐12用于储存经所述第二白料预混搅拌装置10搅拌混合后的物料。

47.由上述可知,在本发明的预混系统中,将白料分为第一白料、第二白料,分别将第一白料、第一发泡剂、第二发泡剂储存在第一白料储存罐、第一发泡剂储存罐、第二发泡剂储存罐中,并将三个罐体与第一白料预混搅拌装置相连,实现第一白料、第一发泡剂、第二发泡剂的第一步预混,第一白料预混搅拌装置与第二白料预混搅拌装置相连,第一步预混后的混合物料输送至第二白料预混搅拌装置中,将第二白料储存在第二白料储存罐中,再将混合物料与第二白料进行混合,实现了白料与发泡剂的分步预混,可解决发泡剂重量占比较小导致混合物料存在的混合不均匀的问题,同时降低能源浪费。

48.为了控制冰箱柜用聚氨酯分步预混系统,本发明第二方面提供了一种控制方法,如图3所示:

49.所述控制方法用于冰箱柜用聚氨酯分步预混系统,所述控制方法通过白料预混控制装置实现,具体步骤包括:

50.在白料预混控制装置中输入第一发泡剂、第二发泡剂、第一白料的质量比,再依次输入第一发泡剂、第二发泡剂、第一白料的比重,白料预混控制装置输出第一发泡剂、第二发泡剂、第一白料的体积比,体积比决定第一气缸、第二气缸、第三气缸开合程度,控制第一发泡剂、第二发泡剂、第一白料输送至第一白料预混搅拌装置中混合,得到混合物,随后混合物输送至第二白料预混搅拌装置中;

51.在白料预混控制装置中输入第二白料的质量,再输入第二白料的比重,白料预混控制装置输出第二白料的体积,体积决定第四气缸的开合程度,控制第二白料输送至第二白料预混搅拌装置中,使第二白料预混搅拌装置内的混合物与第二白料混合。

52.通过白料预混控制系统实现白料与发泡剂的分步预混,在第一步预混过程中,例如:将重量份分别为:14份第一发泡剂环戊烷、2份第二发泡剂hfc-245fa、30份第一白料聚醚多元醇的质量比分别输入白料预混控制系统,并输入第一发泡剂、第二发泡剂、第一白料的比重依次为0.75g/cm3、1.32g/cm3、1.06g/cm3,由上可知,需要预混的第一发泡剂、第二发泡剂、第一白料的质量比为14:2:30,白料预混控制系统根据公式:质量等于输入的比重乘以体积,计算得出第一发泡剂、第二发泡剂、第一白料的体积比,因此,在白料预混控制系统中输入三者质量比以及比重,白料预混系统输出三者体积比为18.67:1.52:28.30,相应的第一气缸、第二气缸、第三气缸的吸合比例为18.67%:1.52%:28.30%,气缸依据此吸合比例使第一发泡剂、第二发泡剂、第一白料进料于第一白料预混搅拌装置中混合,与图1中将白料与发泡剂一次性进料相比,按相同计算方法,图1中第一发泡剂环戊烷14份、第二发泡剂hfc-245fa 2份、白料聚醚多元醇一次性进料100份,三者质量比为14:2:100,在白料预混控制系统中输入三者质量比以及比重,计算得到第一气缸、第二气缸、第三气缸的吸合比例

为18.67%:1.52%:94.34%),综合来看,在第一次预混工序中,本技术中第一发泡剂、第二发泡剂占总混合物料的质量比放大了,相应的发泡剂占总混合物料的体积占比也放大了,相应的发泡剂气缸吸合占比放大,发泡剂按照此吸合占比进料,进而有利于气缸计量进料体积,降低计量误差。

53.为了更清楚的理解发泡剂和白料的进料过程,我们可以将气缸吸合比例相加视为一个整体,再将第一气缸、第二气缸、第三气缸的吸合比例分别除以上述整体,可计算得出第一气缸、第二气缸、第三气缸的吸合占比,发泡剂和白料依据此气缸吸合占比完成进料,图1中由于第一气缸、第二气缸吸合占比较小,因此在进料过程中,第一发泡剂、第二发泡剂进料量较小,而第三气缸吸合占比放大,白料进料量较大,因此三者会存在混合不均现象,本技术将白料分为两份依次进料(白料分为第一白料、第二白料),在第一步预混工序中,首先进料第一白料,由于白料被分为两份,因此第一发泡剂、第二发泡剂占混合物料(混合物料为第一发泡剂、第二发泡剂、第一白料)总质量占比增大,相应第一发泡剂、第二发泡剂的体积占比放大,相应的第一发泡剂、第二发泡剂的吸合占比放大,因此在进料时,第一发泡剂、第二发泡剂进料量占第一发泡剂、第二发泡剂、第一白料总物料的占比增大,第一白料进料量占总物料占比减小,进而有利于气缸计量进料体积,降低进料计量误差,因此三者可混合更加均匀,避免了发泡剂体积占比太小,导致气缸在进料时难以控制发泡剂进料体积,导致发泡剂进料体积误差增大,同时解决了发泡剂体积占比太小导致混合物料存在混合不均匀的问题;

54.其次,在第二步预混工序中,由于白料被分为两份,剩余白料即第二白料聚醚多元醇70份进料于第二白料预混搅拌装置中,白料预混控制系统计算得出第四气缸吸合比为66.04%,第二白料根据此气缸吸合比进料于第二白料预混搅拌装置中,可与第一步预混工序中的混合物料混合更加均匀。同时当环境温度低时,粘度虽然增加程度同原来是一致的,但由于白料分步预混降低了白料的份量,因此输送泵可以满足输送要求,无需提高额定功率或加热白料,从而节约了能源。

55.为了实现白料与发泡剂的分步预混,如图4所示:本发明第三方面提供了一种冰箱柜用聚氨酯分步预混工序,采用冰箱柜用聚氨酯分步预混系统来执行,其特征在于,所述冰箱柜用聚氨酯分步预混工序包括以下步骤:

56.将第一发泡剂、第二发泡剂、第一白料分别供给至第一发泡剂储存罐、第二发泡剂储存罐、第一白料储存罐,启动白料预混控制装置,首先输入第一发泡剂、第二发泡剂、第一白料三者的质量比,再分别输入第一发泡剂、第二发泡剂、第一白料的比重,白料预混控制装置输出第一发泡剂、第二发泡剂、第一白料三者的体积比,第一气缸、第二气缸、第三气缸的开合程度由第一发泡剂、第二发泡剂、第一白料三者的体积比决定,进而控制第一气缸、第二气缸、第三气缸开合程度,将第一发泡剂、第二发泡剂、第一白料供给至第一白料预混搅拌装置中搅拌混合,制备得到混合物a,将混合物a供给至第二白料预混搅拌装置中;

57.将第二白料供给至第二白料储存罐,启动白料预混控制装置,首先输入第二白料的质量,再输入第二白料的比重,白料预混控制装置输出第二白料的体积,第四气缸的开合程度由第二白料的体积决定,进而控制第四气缸开合程度,将第二白料供给至第二白料预混搅拌装置中,第二白料预混搅拌装置对第二白料及混合物a进行搅拌混合,制备得到混合物b;

58.将混合物b供给至白料预混中间罐中存放,分步预混工序结束。

59.所述第一发泡剂为环戊烷、所述第二发泡剂为hfc-245fa(1,1,1,3,3-五氟丙烷cas号为460-73-1),按重量份计,所述第一发泡剂为14份,所述第二发泡剂为2份;

60.所述第一白料、所述第二白料为聚醚多元醇,按重量份计,所述第一白料为30份、所述第二白料为70份;

61.在本发明的另一实施例中,所述第一发泡剂为异戊烷、所述第二发泡剂为lba发泡剂(1-氯-3,3,3-三氟丙烯cas号为2730-43-0),按重量份计,所述第一发泡剂为14份,所述第二发泡剂为2份;

62.所述第一白料、所述第二白料为聚醚多元醇(cas号为9003-11-6),按重量份计,所述第一白料为20份、所述第二白料为80份;

63.需要说明的是,第一发泡剂、第二发泡剂的重量份不限于上述重量份数值,可根据实际生产添加。

64.按重量份计,白料包括第一白料、第二白料,当所述第一白料为20-50份、所述第二白料为50-80份,二者加和为100份时,尤其是当所述第一白料为30份、所述第二白料为70份;或所述第一白料为20份、所述第二白料为80份时,在第一步预混工序中,白料与发泡剂混合更加均匀,控制发泡剂进料的气缸开合占比增大,发泡剂进料体积误差更小,同时在第二步进料工序中,剩余白料与第一步预混所制得混合物料可以使各成分混合的更加均匀。同时当环境温度低时,粘度虽然增加程度同原来是一致的,但由于纯白料分步预混降低了纯白料的份量,因此输送泵可以满足输送要求,无需提高额定功率或加热纯白料,进而降低了能源消耗。

65.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1