一种面投影3D打印幅面扩大装置的制作方法

一种面投影3d打印幅面扩大装置

技术领域

1.本发明涉及3d打印领域,尤其在于一种面投影3d打印幅面扩大装置。

背景技术:

2.uv(紫外)光固化3d打印是3d打印技术中较早成型的技术,使405nm的紫外光线照射到光敏树脂上将其固化,然后一层一层提起,逐渐堆叠形成完整模型。目前市面上uv光固化打印机分为两种,一种为lcd光固化,一种为dlp光固化。而这两种光固化打印机尺寸普遍在1920*1080mm,较难扩大,出现这种现象的原因主要为一下几点:

3.lcd及dlp商用多为4k(3840*2160)分辨率以下,若不改变分辨率增大打印幅面,则会降低成型精度,无法满足使用需要。

4.若多个lcd屏幕拼接,可能存在一定缝隙;若多个dlp投影拼接,设备成本将成倍增长。大幅面可能存在离型膜难以与打印物体分离的情况,基于上述原因,uv光固化打印机仅有个别实验机型存在大幅面,具体为:将原本的投影仪旋转90

°

后进行单轴移动,在移动过程中照射打印出图像,然而该方案可能存在震动导致成像精度下降、横向扫描导致打印时长增加等问题导致打印效率降低,无法应用于大批量生产,且仅局限于单轴拉长幅面。

技术实现要素:

5.本发明的目的是提供一种新方案进行幅面扩大,在扩大打印幅面的情况下不影响打印质量的一种面投影3d打印幅面扩大装置。

6.为了实现以上目的,该方案为一种面投影3d打印幅面扩大装置,包括成型平台、升降机构、料槽、投影模块,所述成型平台依赖升降机构在料槽上方上下移动,所述投影模块位于料槽下方可实现对着料槽投影,还包含一x轴向丝杆电机控制模块,所述投影模块固定于x轴向丝杆电机控制模块,且受控可沿着x轴向丝杆电机控制模块移动;所述料槽其尺寸大小包覆投影模块沿x轴向丝杆电机控制模块移动的全部行程的投影面积。

7.进一步,所述投影模块为一箱体,箱体顶部有光照输出窗,所述光照输出窗正对着料槽,箱体底部设有一投影芯片,所述投影芯片设有若干个微型镜片,所述微型镜片与y轴有第一夹角和第二夹角两种夹角状态,所有微型镜片受电控可在第一夹角和第二夹角之间实现同步切换;所述投影模块内设有至少一个光源以及至少二个y轴方向的透射镜头,为第一透射镜头和第二透射镜头,投影模块的箱体内设有一光学镜片,所述光源、二个透射镜头、以及光学镜片在同一个y轴平面内,所述光源发射的光线通过投影芯片以及光学镜片的反射,可在微型镜片处于第一夹角时形成竖直透射于第一透射镜头的光路,在微型镜片处于第二夹角时形成竖直透射于第二透射镜头的光路。

8.进一步,所述投影模块内光源斜向设置于第一透射镜头一侧,所述投影模块芯片于第一透射镜头正下方,当微型镜片处于第一夹角时,光源发出的光线通过投影芯片的所有微型镜片一起反射至第一透射镜头。

9.进一步,所述投影模块内光源斜向设置于第一透射镜头一侧,而光学镜片设置于

第二透射镜头正下方,当微型镜片处于第二夹角时,光源发出的光线通过投影芯片的所有微型镜片反射至光学镜片,进一步通过光学镜片反射直线射入第二透射镜头。

10.进一步,设有一底部外壳,所述底部外壳内设有一沉槽,所述x轴向丝杆电机控制模块设置于该沉槽底部,所述投影模块在沉槽内固定于x轴向丝杆电机控制模块。

11.进一步,所述升降机构包含保护罩、丝杆限位块和电机丝杆,所述丝杆限位块受电机丝杆带动,在保护罩内上下移动,所述成型平台固定于丝杆限位块上端部。

12.进一步,所述投影模块的光照输出窗设有一开关盖板,所述开关盖板可在光照输出窗上来回拨动,遮住光照输出窗一半的面积。

13.进一步,所述x轴向丝杆电机控制模块包含一x轴向凹槽形成,所述x轴向凹槽一端上设有一固定块,一丝杆可转动的设置于固定块,所述投影模块底部设有移动块,所述丝杆同时穿过该移动块,一电机带动丝杆转动,从而实现移动块在丝杆上移动。

14.采用上述结构,利用将较大的成像区域区分成四个矩形成像区域,且投影模块的投影芯片中微型镜片设计为两种可切换角度,再利用x轴向丝杆电机控制模块协助投影模块实现x轴向移动,使得投影模块可以在四个矩形成像区域内依次实现打印,在投影芯片的分辨率不变的情况下将成像区域等比例扩大四倍。利于对打印面积的大幅增大,为产业化提供了较好的技术方案。

附图说明

15.作为非限制性例子给出的具体说明更好地解释本发明包括什么以及其可被实施,此外,该说明参考附图,在附图中:

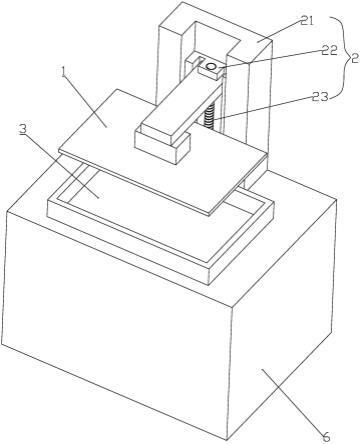

16.图1是本实用新型组装示意图;

17.图2是本实用新型爆炸示意图;

18.图3是本实用新型;

19.图4、图5投影芯片的微型镜片与y轴两种夹角状态示意图;

20.图6是图1中的侧面截面示意图;

21.图7-10是本实用新型四个工作状态示意图。

具体实施方式

22.以下结合附图及具体实施例对本发明做详细描述。

23.如图1-6所示,一种面投影3d打印幅面扩大装置,包括成型平台1、升降机构2、料槽3、投影模块4,所述成型平台1依赖升降机构2在料槽3上方上下移动,所述投影模块4位于料槽3下方可实现对着料槽3投影,还包含一x轴向丝杆电机控制模块5,所述投影模块4固定于x轴向丝杆电机控制模块5,且受控可沿着x轴向丝杆电机控制模块5移动;所述料槽3其尺寸大小包覆投影模块4沿x轴向丝杆电机控制模块5移动的全部行程的投影面积。

24.所述投影模块4为一箱体,箱体顶部有光照输出窗41,所述光照输出窗41正对着料槽3,箱体底部设有一投影芯片42,所述投影芯片42设有多个微型镜片421,一般根据实际像素要求设置,如图4、5所示,所述微型镜片421与y轴有第一夹角a和第二夹角b两种夹角状态,所有微型镜片421受电控可在第一夹角a和第二夹角b之间实现同步切换;所述投影模块4内设有至少一个光源43以及至少二个y轴方向的透射镜头,为第一透射镜头44和第二透射

镜头45,投影模块4的箱体内设有一光学镜片46,所述光源43、二个透射镜头、以及光学镜片46在同一个y轴平面内,所述光源43发射的光线通过投影芯片42以及光学镜片46的反射,可在微型镜片421处于第一夹角a时形成竖直透射于第一透射镜头44的光路,在微型镜片421处于第二夹角b时形成竖直透射于第二透射镜头45的光路。

25.所述投影模块4内光源43斜向设置于第一透射镜头44一侧,所述投影模块4设置于第一透射镜头44正下方,当微型镜片421处于第一夹角a时,光源43发出的光线通过投影芯片42的所有微型镜片421一起反射至第一透射镜头44。

26.所述投影模块4内光源43斜向设置于第一透射镜头44一侧,而光学镜片46设置于第二透射镜头45正下方,当微型镜片421处于第二夹角b时,光源43发出的光线通过投影芯片42的所有微型镜片421反射至光学镜片46,进一步通过光学镜片46反射直线射入第二透射镜头45。

27.设有一底部外壳6,所述底部外壳6内设有一沉槽61,所述x轴向丝杆电机控制模块5设置于该沉槽61底部,所述投影模块4在沉槽61内固定于x轴向丝杆电机控制模块5。所述升降机构2包含保护罩21、丝杆限位块22和电机丝杆23,所述丝杆限位块22受电机丝杆23带动,在保护罩21内上下移动,所述成型平台1固定于丝杆限位块22上端部。

28.所述投影模块4的光照输出窗41设有一开关盖板410,所述开关盖板410可在光照输出窗41上来回拨动,遮住光照输出窗41一半的面积。

29.所述x轴向丝杆电机控制模块5包含一x轴向凹槽51形成,所述x轴向凹槽51一端上设有一固定块52,一丝杆53可转动的设置于固定块52,所述投影模块4底部设有移动块54,所述丝杆53同时穿过该投影模块4底部的移动块54,一电机55带动丝杆53转动,丝杆53转动时,移动块54随着螺纹旋转而实现移动,从而实现移动块54在丝杆53上移动。

30.该专利的整个设备的丝杆53、电机55、开关盖板410、投影芯片42等模块均由集成电路板控制,以此运算并投影实现3d打印,并且在打印过程中实现图像拼接,用以完成较大幅面产品的打印,如图7-10所示,将图像分割成四个矩形的成像区域,分别为第一成像区域411、第二成像区域412、第三成像区域413和第四成像区域414,利用本专利依次分别打印四个矩形的成像区域,打印完成后则实现了图像的投影拼接,具体如下四个工作状态:

31.1.如图7所示,状态一为开关盖板410向上侧关闭,x轴向丝杆电机控制模块5直线导轨回归初始状态(即图7中靠右侧状态),此时控制投影芯片42的光学镜片46都指向第一夹角a,光源43发射出的光线431通过投影芯片42的微型镜片421反射至第一透射镜头44,竖直进入第一透射镜头44透射至第一成像区域411的料槽3(如图3中光线441所示),使得第一成像区域411料槽3内物料光照固化,实现打印;

32.2.如图8所示,状态二为开关盖板410向下侧关闭,x轴向丝杆电机控制模块5直线导轨回归初始状态(即图8中靠右侧状态),此时控制投影芯片42的光学镜片46都指向第二夹角b,光源43发射出的光线431通过投影芯片42的微型镜片421反射至光学镜片46(如图3中光线461),进一步通过光学镜片46反射光线竖直进入第二透射镜头45(如图3中光线451),竖直进入第二透射镜头45透射至第二成像区域412的料槽3,使得第二成像区域412料槽3内物料光照固化,实现打印;

33.3.如图9所示,状态三为开关盖板410向下侧关闭,x轴向丝杆电机控制模块5直线导轨走到终点状态(即图9中靠左侧状态),此时控制投影芯片42的微型镜片421都指向第二

夹角b,光源43发射出的光线通过投影芯片42的微型镜片421反射至光学镜片46(如图3中光线451),进一步通过光学镜片46反射光线竖直进入第二透射镜头45(如图3中光线451),竖直进入第二透射镜头45透射至第三成像区域413的料槽3,使得第三成像区域413料槽3内物料光照固化,实现打印;

34.4.如图10所示,状态四为开关盖板410向上侧关闭,x轴向丝杆电机控制模块5直线导轨走到终点状态(即图10中靠左侧状态),此时控制投影芯片42的光学镜片46都指向第一夹角a,光源43发射出的光线通过投影芯片42的微型镜片421反射至第一透射镜头44,竖直进入第一透射镜头44透射至第四成像区域414的料槽3(如图3中光线441所示),使得第四成像区域414料槽3内物料光照固化,实现打印。

35.上述四个步骤中,成型平台1跟随升降机构2将料槽3内的物料随着3d打印过程实现逐层提升,完成逐层的3d打印,最终实现打印工作。

36.四个矩形的成像区域的分布设计,使得可以在投影芯片42的分辨率不变的情况下将成像区域等比例扩大四倍。

37.上述实施例和图示并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化和修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1