一种用于提高碳纤维取向的挤出嘴模具的制作方法

1.本技术涉及模具领域,特别涉及一种用于提高碳纤维取向的挤出嘴模具。

背景技术:

2.碳纤维是由碳元素组成的一种特种纤维。具有耐高温、抗摩擦、导电、导热及耐腐蚀等特性 外形呈纤维状、柔软、可加工成各种织物,由于其石墨微晶结构沿纤维轴择优取向,因此沿纤维轴方向有很高的强度和模量。碳纤维的密度小,因此比强度和比模量高。碳纤维的主要用途是作为增强材料与树脂、金属、陶瓷及炭等复合,制造先进复合材料。碳纤维增强环氧树脂复合材料,其比强度及比模量在现有工程材料中是最高的。在目前的传统导热软垫片产品中,其普遍性能瓶颈在15w/m.k以下,更高的导热软垫片则需要采用特殊的材质与各项异性的方式来提高其导热系数,现有的导热碳纤维常用的公知取向技术包含两种,一种是采用流体的自然流动的向心、趋肤效应取向,另一种是利用碳纤维的抗磁特性,放置于强磁场中可进行取向。

3.中国专利公开号:cn111016258,公开日:2020年4月17日,发明创造的名称为应用于石墨烯纤维取向排列挤出成型设备,该申请公开了一种应用于石墨烯纤维取向排列挤出成型设备的单腔多流道,包括第一挤压腔,所述第一挤压腔包括对向设置的第一进口和第一出口;第一成型腔,所述第一成型腔呈倾斜式设置,第二进口设于所述第一成型腔高位端,第二出口设于所述第一成型腔低位端,所述第二进口与第一出口连接;流道,隔板沿导热混合物流动方向水平设于所述第一成型腔内,以分隔出若干个所述流道;第二成型腔,所述第二成型腔包括对向设置的第三进口和第三出口,所述第三进口与所述流道流出端连接,所述第二成型腔内壁自第三进口到第三出口呈逐步收缩式设置。

4.针对上述中的相关技术,发明人发现该技术至少存在如下问题,该专利也是利用流体自然向心特性,但是其未列明出口位置的材料汇合方式,产品生产过程存在多腔体分流而形成的速度差异,从而使产品挤出之后的个体差异偏大,造成材料取向的无效取向占比较大。

技术实现要素:

5.为了减小材料取向的无效取向占比,本技术提供一种用于提高碳纤维取向的挤出嘴模具。

6.本技术提供一种用于提高碳纤维取向的挤出嘴模具,采用如下方案:

7.一种用于提高碳纤维取向的挤出嘴模具,包括输出道,所述输出道端部分别设置有进口板和出口板,所述进口板上开设有输入口,所述出口板上开设有输出口,所述进口板和所述出口板之间设置有分流装置,所述分流装置包括第一分流组件和第二分流组件,所述第一分流组件上设置有用于分流的第一分流竖片,所述第二分流组件上设置有用于分流的第二分流竖片。

8.通过采用上述方案,采用设置第一分流竖片和第二分流竖片的方式把材料逐步分

隔,利用减少材料流动压力差异,从而减少流动压力差而导致取向紊乱,达到减少材料无效取向占比的目的。

9.可选地,所述第一分流组件包括第一分流板和开设在所述第一分流板中心位置的第一分流腔道,所述第一分流板上开设有多个螺纹孔,所述第一分流竖片将所述第一分流腔道等分。

10.通过采用上述方案,材料流通过第一分流腔,再由第一分流竖片将材料分割成两股材料流,利于减少材料流动压力差异,从而材料的无效取向占比。

11.可选地,所述第一分流腔道的输入端为喇叭口状。

12.通过采用上述方案,将第一分流腔道的输入端设置为喇叭口状,利于材料流再进入第一分流腔道时材料流的向心中心点偏移至第一分流腔道的中心点。

13.可选地,所述第二分流组件包括第二分流板和开设在所述第二分流板中心位置的第二分流腔道,所述第二分流板上开设有多个螺纹孔,所述第二分流竖片将所述第二分流腔道等分。

14.通过采用上述方案,由第一分流竖片分割的两股材料流再由第二分流竖片将流经第二分流腔道的两股材料流分割成四股材料流,利于减少材料流动压力差异,从而减小材料的无效取向占比。

15.可选地,所述第二分流板上还设置有用于将流经所述第二分流腔道的材料流等分的多块分流横片,各所述分流横片皆与所述第一分流竖片呈十字交错设置,所述分流横片靠近所述第二分流腔道输入端处设置有便于将材料分割为材料流的第一楔形部,所述分流横片靠近所述第二分流腔道输出端处设置有便于被分割的多条材料流汇聚的第二楔形部。

16.通过采用上述方案,设置多块分流横片对材料流进一步分割,同时在靠近分流横片的输入端处设置第一楔形部便于材料流的分割,利于减少材料流动压力差异,从而减小材料的无效取向占比,在远离分流横片的输出端处设置便于多条材料流汇聚第二楔形部,将多条材料流形成单条料条。

17.可选地,所述第二楔形部为到刀锋口状,所述输出口与所述第二楔形部适配。

18.通过采用上述方案,将第二楔形部设置为刀锋口状,输出口的输入端至输出口的输出端逐渐收窄,用以减少多条材料流汇聚时的相互间隙,避免于输出口的输出端处突然出现压力释放而导致已取向的材料料条出现二次流动紊乱而破坏对碳纤维的取向。

19.可选地,所述第二分流板侧壁上开设有若干流量调节螺孔,所述流量调节螺孔贯穿所述第二分流板,所述流量调节螺孔内螺纹连接有用于对通过所述第二分流腔道的材料流进行流量控制的流量调节螺杆。

20.通过采用上述方案,在第二分流板侧壁上开设流量调节螺纹孔,在流量调节螺纹孔内设置用于对材料流进行流量控制的流量调节螺杆,从而达到多腔道流速同步的目的,用以减少流速差异而导致取向紊乱。

21.可选地,所述输出口在靠近出口位置开设有微小斜面。

22.通过采用上述方案,在出口位置开设微小斜面对材料形成持续的渐窄而增加的挤压压力,使材料经由输出口输出后不易形成压力释放而出现挤出毛刺的现象。

23.可选地,所述输出板与第二分流板之间、第二分流板与第一分流板之间为均可拆卸连接。

24.通过采用上述方案,设置为可拆卸连接便于对第一分流竖片、第二分流竖片、分流横片等易损件进行更换。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.采用按级分流,采用分流竖片的方式,按级的把材料逐步分级分割,利于减少材料流动压力差异,从而减小材料的无效取向占比;

27.2.在第二分流板侧壁上开设便于流量调节螺杆伸入流量调节螺孔,用于调整流经最外层的材料流量,控制减少材料在汇聚处的流速差异,减小因流速差异而带来的取向紊乱增加的问题;

28.3.经由分流装置之后取向的挤出材料,于输出口出汇合,先经过刀锋口状的第二楔形部,同时在输出口在靠近出口位置开设有微小斜面,受自然腔道逐步收窄而获得逐步增加的挤压力,将多条取向料条进行叠加汇聚,得到完整的取向体。

附图说明

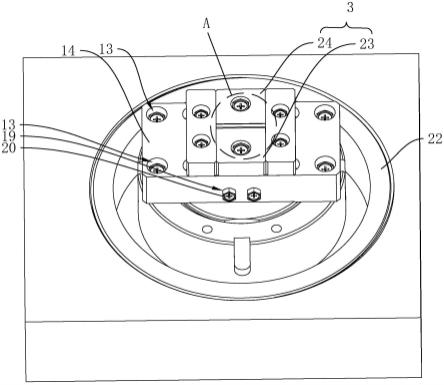

29.图1是本技术实施例的总体结构示意图;

30.图2是图1中a部分放大图,用于体现微小斜面;

31.图3是本技术实施例的总体结构剖视图;

32.图4是本技术实施例的总体结构侧视图。

33.附图标记:1、输出道;2、进口板;3、出口板;4、输入口;5、输出口;6、分流装置;7、第一分流组件;8、第二分流组件;9、第一分流竖片;10、第二分流竖片;11、第一分流板;12、第一分流腔道;13、螺纹孔;14、第二分流板;15、第二分流腔道;16、分流横片;17、第一楔形部;18、第二楔形部;19、流量调节螺孔;20、流量调节螺杆;21、微小斜面;22、挤出机连接螺母;23、出口左板;24、出口右板。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开了一种用于提高碳纤维取向的挤出嘴模具,如图1和图3所示,包括输出道1,输出道1的端部分别设置有进口板2和出口板3,进口版上开设有输入口4,出口板3上开设有输出口5,进口板2和出口板3之间还设置有分流装置6,进口板2远离出口板3的一侧设置有用于与挤出机连接的挤出机连接螺母22,通过挤出机连接螺母22,将本技术与挤出机进行连接,以形成材料流经的第一密闭腔体并且形成第一次分流前端,材料先由挤出机输出,再经过输入口4输入,再经由分流装置6分流后由输出口5输出。

36.分流装置6包括第一分流组件7和第二分流组件8,第一分流组件7包括第一分流板11和开设在第一分流板11中心位置的第一分流腔道12,第一分流板11上设置有第一分流竖片9,第一分流竖片9将第一分流腔道12等分,材料流经第一次分流腔道12,通过第一分流竖片9将材料分割成两股材料流,且第一分流腔道12的输入端为喇叭口状,使两股材料流的向心中心点偏移至第一次分流腔道12的中心点,最后完成第一次分流,第一次分流优选的采用一分二的方式以减少模具制作复杂度,但是同样不限定其可以进行多分流,比如举例的一分三,一分四,甚至更多。

37.如图2和图3所示,第二分流组件8包括第二分流板14和开设在第二分流板14中心

位置的第二分流腔道15,第二分流板14上设置有第二分流竖片10,第二分流竖片10将第二分流腔道15等分,第二分流板14上还设置有多块分流横片16,各分流横片16与第二分流竖片10呈十字交错设置,分流横片16靠近输入口4的一端处设置有便于将材料分割为材料流的锥体状的第一楔形部17,分流横片16远离输入口4的一端处设置有便于被分割的多条材料流汇聚刀锋口状的第二楔形部18,刀锋口状的第二楔形部18形成渐小流道,腔道收窄可形成流体挤压压力增加,分流横片16采用收窄设计以形成持续增大的挤压压力,避免材料经由等大腔道挤出而出现压力释放的情况,导致材料流出现向心部流速大于外周部,继而破坏对碳纤维的取向效果,输出口5在靠近出口位置开设有微小斜面21,用以在出口位置形成持续的渐窄而增加的挤压压力,使材料经由输出口4出来之后不易形成压力释放而出现的挤出毛刺现象,将多条材料施加持续向内挤压力而形成具有一定粘合压力的单条挤出料条,输出口4距离由第二楔形部18的输出端至输出端4距离优选的不小于0.5-3毫米,根据料条厚度尺寸大小匹配,更优选的距离是0.5-1.5倍料条厚度。

38.如图1和图4所示,第二分流板14侧壁上开设有若干流量调节螺孔19,流量调节螺孔19内螺纹连接有流量调节螺杆20,流量调节螺杆20穿透分流横片16进入分流横片16形成的流道内用以调节流道材料流量,通过流量调整螺杆20达到多腔道流速同步的目的,用以减少流速差而导致取向紊乱的问题,可以通过设计不同的流量调节螺杆20而增加汇聚料条数量,以提高整体生产效率,出口板3设计为斜面,可以将出口板3拆分,设置为出口左板23与出口右板24互相组装,出口板3也可设计为一体形状,本技术从生产角度考虑其可调整性,设计为独立组件,以便于在实际生产过程中,对材料干、湿特性不同而可以进行厚度方向上的微调。

39.出口板3、第一分流板11、第二分流板14上均开设有螺纹孔13,出口板3与第二分流板14之间、第二分流板14与第一分流板11之间采用螺栓连接,第一分流竖片9插接在第一分流板11上,第二分流竖片10插接在第二分流板14上,便于替换易损件。

40.实施原理:采用按级分流,采用设置第一分流竖片9、第二分流竖片10加分流横片16的方式,按级的把从挤出机出口位置输入的材料逐步分级分隔,优选的第一级采用一分二的方式,利于减少材料流动压力差异,第一分流竖片9和第二分流竖片10按照流道腔体设计需要,可设计为0.2-0.5毫米的金属薄片,考虑到标准板材选择,优选的为0.5毫米厚度。优选304不锈钢材质,更优选的采用s136钢材进行淬火以提高其硬度与防锈能力以及支撑性,且s136材质更便于机械加工与淬火加硬加工。

41.经由第二分流竖片10之后取向的挤出材料,于输出口5处汇合,并且受限于输出口5设计的倾斜结构,受第二分流腔道15逐步收窄而获得逐步增加的挤压力,将多条取向料条进行叠加汇聚,得到完整的取向体,输出口5优选的采用10-30

°

斜度,优选长度8-30毫米,可根据挤出腔道大小进行选择,更优选的斜度与长度数据15

°

与10毫米,输出口4原理上不应设计过长,过长将会导致经第一分流竖片9和第二分流竖片10取向的材料在输出口4处出现取向紊乱。

42.材料条优选的设计为扁平尺寸,这样能更大的利用趋肤效应形成的材料条表面取向更高的特性。通过第一分流竖片9和第二分流竖片10将材料条切割成多个薄型小材料条,材料条厚度尺寸优选的设计在0.3-3毫米,更优选的设计在0.5-0.8毫米,材料条截面长宽比设计优选的设计为1-20倍,更优选的设计为10-18倍。

43.第一分流竖片9与腔体壁、第二分流竖片10与腔体壁、第二分流竖片10与分流横片16所形成的腔体,材料条可通过向心、趋肤效应,形成取向的材料条,对于分流横片16间距的设计,也采用逐步收窄的设计方式,可于入口设计宽,出口设计窄,入口与出口收窄幅度比优选的设计从1.1倍至3倍,更优选的比例为1.5倍。

44.可根据挤出料条需要,优选的可设计挤出嘴成型尺寸为30*30、2.5*30、3*60mm等尺寸,更优选的设计为3*25mm尺寸,便于后续工序作业。无论选择哪一种尺寸,均是为了匹配后工序作业而设定,其内部分流结构、汇聚结构均与上述方案采用相同的原理。

45.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1