二板注塑机锁模结构的制作方法

1.本实用新型涉及注塑机技术领域,特别涉及二板注塑机锁模结构。

背景技术:

2.cn212266573u公开了液压锁模注塑机锁模结构,其包括动板、尾板组件、连接组件以及固定板;尾板组件包括尾板柱塞以及开设有尾板柱塞腔的尾板;尾板柱塞嵌入尾板柱塞腔且一端与动板固定连接;动板的断面、尾板的断面均整体为矩形;动板和尾板组件通过连接组件与固定板可直线移动地连接;尾板柱塞与尾板柱塞腔)数量相等且均为两个以上。其中,连接导向柱为四个其分布在动板的四个角。

3.cn212266573u公开液压锁模注塑机锁模结构,一般适用于锁模夹紧力较小的情形,比如锁模夹紧力小于8000吨。然而,随着经济社会的发展,对8000吨以上锁模夹紧力的注塑机的需求越多。

4.综上,现有技术至少存在以下技术问题,

5.第一,理论上将cn212266573u的结构按一定比例放大,比如连接导向柱的直径按一定比例放大,即可使其适用的锁模夹紧力放大一定比例。然而,当接导向柱的直径超过某一具体数值后,其必须经过特殊定制,导致生产制造难度增大,生产成本及生产周期大幅增加。

技术实现要素:

6.本实用新型的一个目的在于,解决或者缓解上述第一个技术问题。

7.本实用新型采取的手段为,二板注塑机锁模结构,其包括尾板、驱动件、连接导向柱以及设置有注塑口的固定头板;连接导向柱的尾部为被抱夹段且设置有抱夹槽;尾板设置有抱夹组件,被抱夹段分别穿过抱夹组件;轴向看时固定头板的边界为边界矩形,边界矩形的中心为矩形中心,穿过矩形中心的水平线、竖直线分别为横向中心线、纵向中心线;尾板位于边界矩形内;连接导向柱的直径为矩形中心较短边的百分之十五以内;连接导向柱包括靠外导向柱以及靠内导向柱;靠外导向柱位于所述边界矩形的四个角,每个靠内导向柱相对与其对应的靠外导向柱靠近矩形中心;靠内导向柱的个数为四的整数倍,靠内导向柱关于横向中心线、纵向中心线均镜像对称的设置;靠内导向柱位于靠外导向柱的同一水平高度上。

8.本实用新型达到的效果为,能够为注塑模具提供较大的安装空间,能够使得固定头板或尾板受力比较均匀。

9.进一步的技术方案,边界矩形的宽度、长度分别为边界矩形宽、边界矩形长,边界矩形宽小于边界矩形长,固定头板的边界矩形长所在边固定设置有立放脚。固定头板使用时为横置状态,比较稳固。

10.进一步的技术方案,靠内导向柱的个数为四。

11.进一步的技术方案,固定头板上设置有导向柱高压组件,连接导向柱一端位于导

向柱高压组件内。能够实现阻尼缓冲。

12.进一步的技术方案,导向柱高压组件设置在尾板上。

13.进一步的技术方案,连接导向柱直径为150-1000mm。

14.进一步的技术方案,尾板设置有顶针组件;顶针组件包括固定在尾板上的顶针动力件,顶针动力件动力输出端固定连接有顶针板,顶针板上连接有多个顶针板,顶针穿过尾板。

15.综上,本实用新型能够达到以下技术效果,能够为注塑模具提供较大的安装空间,能够使得固定头板或尾板受力比较均匀。固定头板使用时为横置状态,比较稳固。够实现阻尼缓冲。

附图说明

16.图1显示第一到第四实施例;图2到5图显示第一实施例;图6到图7显示第二实施例;图8到图12显示第三实施例;图13到图19显示第四实施例。

17.图1是从左到右依次显示第一到第四实施例立体示意图;需要强调的是,第一实施例到第四实施例同时在图1显示,仅是为了方便识别第一到第四实施例,并不限制之间的相对比例;比如第一实施例缩放比例为1,第四实施例的缩放比例可能是1、也可能为0.5或其他缩放比例;第二、第三实施例的情况也类似、此处不再赘述。

18.图2是第一实施例的注塑机锁模结构的立体示意图。

19.图3是第一实施例的注塑机锁模结构的另一视角的立体示意图。

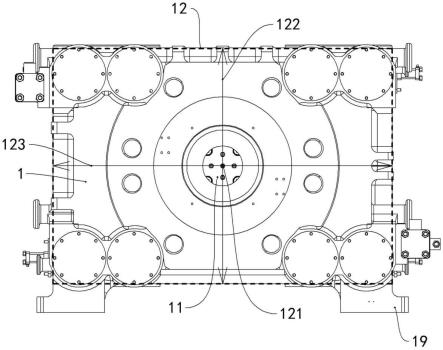

20.图4是第一实施例的注塑机锁模结构的固定头板1朝向尾板2视角的示意图。

21.图5是第一实施例的注塑机锁模结构的尾板2朝向固定头板1视角的示意图;线条一line1表示水平参考线。

22.图6是第二实施例的注塑机锁模结构的立体示意图。

23.图7是第二实施例的注塑机锁模结构的另一视角的立体示意图。

24.图8是第三实施例的注塑机锁模结构的立体示意图。

25.图9是第三实施例的注塑机锁模结构的另一视角的立体示意图。

26.图10是第三实施例的固定头板1以及二板高压油缸31的立体示意图。

27.图11是第三实施例的注塑机锁模结构的俯视示意图。

28.图12是剖面一sec1的示意图;线条一line1表示水平参考线;线条二line2表示靠外的四个二板高压油缸31的轴心线依次连接形成的参考矩形。

29.图13是第四实施例的注塑机锁模结构的立体示意图。

30.图14是第四实施例的注塑机锁模结构的另一视角的立体示意图。

31.图15是第四实施例的注塑机锁模结构的固定头板1朝向尾板2视角的示意图。

32.图16是第四实施例的注塑机锁模结构的尾板2朝向固定头板1视角的示意图。

33.图17是第四实施例的尾板2以及二板高压油缸31的立体示意图。

34.图18是第四实施例的注塑机锁模结构的侧视示意图。

35.图19是剖面二sec2的示意图。

36.剖面一sec1;剖面二sec2;线条一line1;线条二line2;固定头板1;注塑口11;边界矩形12;矩形中心121;边界矩形宽122;边界矩形长123;横向中心线124;纵向中心线125;立

放脚19;尾板2;顶针组件29;顶针291;顶针板292;顶针动力件293;二板3;二板高压油缸31;二板高压柱塞311;二板高压柱塞腔312;复位油缸32;复位柱塞321;底滑动组件33;滑脚331;滑脚垫板332;二板连接件333;滑动面334;驱动件4;连接导向柱5;导向柱直径51;靠外导向柱52;靠内导向柱53;靠外导向柱连线54;导向柱高压组件58;高压透盖581;高压端盖582;被抱夹段59;抱夹组件9;抱夹块91;抱夹动力件92。

具体实施方式

37.下面将结合说明书附图,对本实用新型的具体实施方式进行说明。

38.第一实施例,第一实施例的注塑机锁模结构为二板注塑机锁模结构。该实施例的二板注塑机锁模结构一般适用8000吨以上的高锁模夹紧力。

39.第一实施例的二板注塑机锁模结构,其包括尾板2、驱动件4、连接导向柱5以及设置有注塑口11的固定头板1;连接导向柱5的尾部为被抱夹段59且设置有抱夹槽(附图未标出)。尾板2与固定头板1通过驱动件4连接,使得尾板2能够向固定头板1运动。比如驱动件4为气缸,驱动件4、驱动件4的动力输出端分别与尾板2、固定头板1连接,从而使得尾板2与固定头板1通过驱动件4连接。连接导向柱5为圆柱形。需要说明的是,轴向、径向是以连接导向柱5为基准。

40.使用前,使尾板2移动,直至尾板2与固定头板1之间的距离较大,然后将注塑模(附图未画出)的两部分别固定在尾板2、固定头板1上后,使尾板2移动,直至尾板2与固定头板1之间的距离减小,直至注塑模的两部分贴合密封后,将塑料从固定头板1的注塑口11高压注入注塑模内即可形成塑料工件。尾板2移动使注塑模的两部分分离即可取出成塑料工件。

41.尾板2设置有抱夹组件9,被抱夹段59分别穿过抱夹组件9。抱夹组件9包括抱夹块91以及抱夹动力件92,抱夹块91与抱夹动力件92的动力输出端固定连接,使得抱夹块91具有径向移动的动力。比如,抱夹动力件92为气缸或液压缸等直线动力件,其动力输出端与抱夹块91固定连接,抱夹块91开设有断面大致为半圆形的凹槽。两个抱夹组件9的抱夹块91相对的运动,且该运动为径向的直线运动,从而通过所述大致半圆形的凹槽抵持连接导向柱5,实现抱夹。抱夹槽的断面整体为直角三角形(附图未画出)或者直角梯形,该直角三角形或者直角梯形的斜边远离固定头板1。注塑时,能够保证固定头板1与尾板2之间的距离不变或变化较小、保证注塑模的密封性。

42.作为具体的实施方式之一,尾板2设置有顶针组件29;顶针组件29包括固定(固定用的固定柱未在附图中显示出)在尾板2上的顶针动力件293,顶针动力件293气缸或液压缸等直线动力件,顶针动力件293动力输出端固定连接有十字状的顶针板292,顶针板292上连接有多个顶针板292,顶针291穿过尾板2。顶针291由顶针动力件293提供运动动力,抵持注塑模内的塑料工件以使注塑模内的塑料工件脱模。

43.轴向看时固定头板1的边界为边界矩形12,边界矩形12的中心为矩形中心121,穿过矩形中心121的水平线、竖直线分别为横向中心线124、纵向中心线125;尾板2位于边界矩形12内。边界矩形12的宽度、长度分别为边界矩形宽122、边界矩形长123。通常,尾板2的边界为矩形,且大致与边界矩形12重合。

44.连接导向柱5的直径(即导向柱直径51)为矩形中心121较短边(即边界矩形宽122)的百分之十五以内。比如连接导向柱5直径为200mm,边界矩形宽122为较短边为2050mm。作

为具体的实施方式之一,连接导向柱5直径为150-1000mm。

45.连接导向柱5包括靠外导向柱52以及靠内导向柱53;靠外导向柱52位于所述边界矩形12的四个角,每个靠内导向柱53相对与其对应的靠外导向柱52靠近矩形中心121。每个靠内导向柱53对应的靠外导向柱52,是指,以矩形中心121为坐标轴原点将矩形中心121分为四个象限,一个象限内的靠内导向柱53对应更该象限内的靠外导向柱52。

46.靠内导向柱53的个数为四的整数倍,靠内导向柱53关于横向中心线124、纵向中心线125均镜像对称的设置。

47.无需另外生产大直径的连接导向柱5,直接利用现有的连接导向柱5即可实现高的锁模夹紧力,有利于降低成本。

48.作为具体的实施方式之一,靠内导向柱53位于靠外导向柱52的同一水平高度上。

49.能够为注塑模具提供较大的安装空间,并且相比于一个导向柱取代一个靠外导向柱52和其对应的靠内导向柱53的结构,靠内导向柱53对固定头板1或尾板2的力更加靠近矩形中心121,能够使得固定头板1或尾板2受力比较均匀。

50.作为具体的实施方式之一,边界矩形12的宽度、长度分别为边界矩形宽122、边界矩形长123,边界矩形宽122小于边界矩形长123,固定头板1的边界矩形长123所在边固定设置有立放脚19。立放脚19用于使用时的安装固定或放置在地面上,固定头板1使用时为横置状态,比较稳固。

51.作为具体的实施方式之一,靠内导向柱53的个数为四。

52.作为具体的实施方式之一,固定头板1上设置有导向柱高压组件58,连接导向柱5一端位于导向柱高压组件58内。导向柱高压组件58包括高压透盖581以及高压端盖582,连接导向柱5穿过高压透盖581,高压端盖582密封高压透盖581。导向柱高压组件58内设置有液压油,能够实现阻尼缓冲。

53.第二实施例,第二实施例的注塑机锁模结构为二板注塑机锁模结构。

54.第二实施例的二板注塑机锁模结构,与第一实施例的二板注塑机锁模结构的不同之处在于,导向柱高压组件58设置在尾板2上。

55.第三实施例,第三实施例的注塑机锁模结构为三板注塑机锁模结构。该实施例的三板注塑机锁模结构一般适用较高锁模夹紧力(高于第一实施例的锁模夹紧力)。

56.第三实施例的三板注塑机锁模结构,还包括二板3以及二板高压油缸31,靠外导向柱52、靠内导向柱53分别穿过二板3;二板高压油缸31分别与二板3、固定头板1连接。

57.二板高压油缸31以固定的固定头板1作为基础、提供推力推动二板3,无需使连接导向柱5承受力二板高压油缸31的推力,相比于第一、二实施例,仅通过较小的改造就能够进一步提高锁模夹紧力。

58.作为具体的实施方式之一,二板高压油缸31包括二板高压柱塞311以及二板高压柱塞腔312;二板高压柱塞腔312设置在固定头板1内,二板高压柱塞311嵌入二板高压柱塞腔312。能够使各二板高压柱塞311输出的推力均相等,注塑模具受力均匀。

59.作为具体的实施方式之一,固定头板1中空使得各二板高压柱塞腔312连通,固定头板1中空的结构与cn212266573u类似,此处不再赘述。由于固定头板1固定,用于向固定头板1输送液压油的管道等也固定,无需拖链等辅助装置,有利于降低成本、提高可靠性。

60.作为具体的实施方式之一,还包括复位油缸32,二板高压柱塞311分别与二板3、固

定头板1连接;复位油缸32提供拉力,能够使得二板3、固定头板1相互靠近而复位。

61.作为具体的实施方式之一,二板高压油缸31为2n个且规则几何排列,n为大于等于2的整数。比如,二板高压柱塞311为六个且关于横向中心线124、纵向中心线125均将对称设置,居中的两个二板高压柱塞311的轴心线位于纵向中心线125上。能够对注塑模具补充居中的压力,确保注塑模具的密封性。

62.作为具体的实施方式之一,靠外的四个二板高压柱塞311的轴心线的依次连线所形成的矩形,为矩形中心121的相似矩形。能够使得固定头板1、二板3之间的相互作用力分布比较均匀。

63.作为具体的实施方式之一,所述居中的两个二板高压柱塞311分别位于相似矩形的长边、靠外导向柱52的轴心线与靠内导向柱53的轴心线的水平连线(如图12所示的line1)之间。比如,靠上的二板高压柱塞311位于相似矩形的靠上的长边、靠上的靠外导向柱52的轴心线与靠内导向柱53的轴心线的水平连线之间。能够确保注塑模具在高度方向上受力均匀。

64.第四实施例,第四实施例的注塑机锁模结构为大吨位注塑机锁模结构。该实施例的大吨位注塑机锁模结构一般适用大吨位高锁模夹紧力(高于第三实施例的锁模夹紧力,可能导致整体重量较重)。

65.第四实施例的大吨位注塑机锁模结构,固定头板1的厚度、尾板2的厚度均为边界矩形12的百分之三十以上。

66.轴向看时靠外导向柱52的轴心线与矩形中心121为靠外导向柱连线54,靠内导向柱53的轴心线分别位于靠外导向柱连线54上。

67.虽然注塑模具仅能安装到最靠内的四个靠内导向柱53之间的较小区域,注塑模具的安装空间受限,但是能够确保大吨位高锁模夹紧力时的二板3以及固定头板1的强度;同时使得靠外导向柱52、靠内导向柱53在高度方向上错位,能够确保连接导向柱5不易弯曲。

68.作为具体的实施方式之一,靠内导向柱53为是四个。

69.作为具体的实施方式之一,还包括二板3以及二板高压油缸31,靠外导向柱52、靠内导向柱53分别穿过二板3;二板高压油缸31分别与二板3、尾板2连接。

70.作为具体的实施方式之一,还包括底滑动组件33;底滑动组件33包括滑脚331以及滑脚垫板332;二板3的底部、尾板2的底部分别与滑脚331固定连接,滑脚331放置在滑脚垫板332上,从而能够沿滑脚垫板332直线滑动,滑脚331与滑脚331的接触面为滑动面334,滑动面334上通常设置有铜片等较光滑的材料。使用前,滑脚垫板332固定在注塑机上。比如,滑脚331上固定设置有二板连接件333,二板连接件333与二板3的底部的侧面固定连接。尾板2、二板3的自重吨位较大,通过底滑动组件33能够进一步确保导向柱直径51不弯曲。

71.作为具体的实施方式之一,底滑动组件33为两个,二板3的底部两侧、尾板2的底部两侧分别与两个滑脚331固定连接,两个滑动面334均向内倾斜的平面,换言之,滑动面334的远离矩形中心121的一端较高、矩形中心121的靠近矩形中心121的一端较低。大吨位注塑机锁模结构依靠自重靠中,能够确保注塑精度。

72.作为具体的实施方式之一,二板高压油缸31为2n个且规则几何排列,n为大于等于2的整数。比如,二板高压油缸31为四个,轴向看时四个二板高压油缸31的依次连线为正方形。

73.作为具体的实施方式之一,连接导向柱5直径为210mm,边界矩形宽122为较短边为1850mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1