一种自动化注塑压力可调式注塑机的制作方法

1.本实用新型涉及注塑机技术领域,具体是一种自动化注塑压力可调式注塑机。

背景技术:

2.注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法,注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

3.现有技术中还存在很大的不足之处:

4.现有的注塑压力可调式的注塑机,大多数只有一个下压模,使得注塑成型后需要将产品取出后才能进行注塑,降低了产品的生产速度。

技术实现要素:

5.本实用新型的目的在于提供一种自动化注塑压力可调式注塑机,以解决上述背景技术中提出的问题。

6.本实用新型的技术方案是:一种自动化注塑压力可调式注塑机,包括工作台,所述工作台的顶部固定连接有四个支撑柱,四个支撑柱的顶端固定连接有顶板,顶板的顶部固定连接有第一伸缩液压缸,第一伸缩液压缸的底端固定连接有增压泵,增压泵的底部固定连接有供气箱,供气箱的底部固定连接有喷料管,喷料管的底端固定连接有上模板,上模板的顶部固定连接有安装板,安装板滑动套接于四个支撑柱上,工作台上安装有滑动机构。

7.优选的,所述滑动机构包括固定连接于工作台顶部的滑轨,滑轨上滑动连接有两个滑板,两个滑板上固定连接有两个下模板,两个下模板与上模板相适配,工作台的顶部固定连接有第二伸缩液压缸,第二伸缩液压缸的输出端固定连接于其中一个滑板的一侧,下模板上安装有出料单元。

8.优选的,所述出料单元包括两个分别开设于两个下模板顶部的模具槽,两个模具槽的底部内壁均开设有滑动槽,两个滑动槽内均滑动连接有滑动杆,两个滑动杆的顶部均固定连接有出料板,工作台的顶部固定连接有两个梯形块,两个梯形块分别与两个滑动杆相适配。

9.优选的,两个所述滑动杆上均固定套接有限位块,两个限位块分别位于两个滑动槽内,两个滑动杆上均套接有伸缩弹簧,两个伸缩弹簧的两端分别与限位块和下模板固定连接。

10.优选的,两个所述模具槽的底部内壁开设有放置槽,两个放置槽分别与两个出料板相适配。

11.优选的,所述工作台的顶部固定连接有固定轨道,固定轨道上滑动连接有活动块,活动块的一端固定连接有定位柱,另一个滑板的一侧开设有两个定位孔,两个定位孔与定位柱相适配。

12.优选的,所述活动块的一侧固定连接有三角块,安装板的底部固定连接有挤压杆,挤压杆与三角块相适配,活动块的另一端开设有凹槽,凹槽内滑动连接有固定杆,固定杆的一端固定连接有固定轨道上,固定杆上套接有复位弹簧,复位弹簧的两端分别与活动块和固定轨道固定连接。

13.本实用新型通过改进在此提供一种自动化注塑压力可调式注塑机,与现有技术相比,具有如下改进及优点:

14.其一:本实用新型通过增压泵的设置,能够调节增压泵对注塑箱内部施加的压力,实现注塑的压力可以进行调节,第一伸缩液压缸带动增压泵、供气箱和上模板与线板对接进行注塑时,挤压杆会先挤压三角块和活动块移动,活动块移动带动定位柱进入其中一个定位孔内,实现了对下模板进行加固,使得下模板更加稳定,进而有利于注塑成型的质量;

15.其二:本实用新型通过完成注塑成型后,第二伸缩液压缸带动滑板和下模板进行移动,使得另一个下模板移动至上模板的正下方,下模板移动带动滑动杆在梯形块上移动,梯形块会挤压滑动杆向上移动,滑动杆移动带动出料板将成型的产品挤出,实现了便于对产品进行出料,配合两个下模板,提高产品的生产速度。

附图说明

16.下面结合附图和实施例对本实用新型作进一步解释:

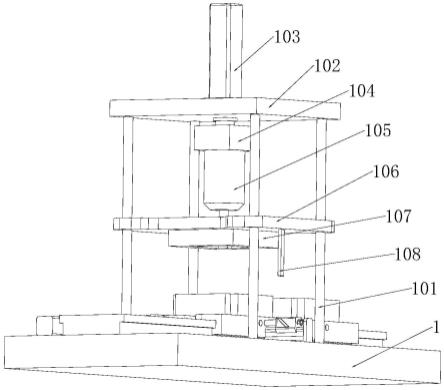

17.图1是本实用新型的第一视角立体结构示意图;

18.图2是本实用新型的第二视角立体结构示意图;

19.图3是本实用新型的第三视角立体结构示意图;

20.图4是本实用新型的图3中a处立体结构示意图;

21.图5是本实用新型的滑动杆和梯形块配合平面结构示意图。

22.附图标记说明:

23.1、工作台;101、支撑柱;102、顶板;103、第一伸缩液压缸;104、增压泵;105、供气箱;106、喷料管;107、上模板;108、挤压杆;2、滑轨;201、滑板;202、第二伸缩液压缸;203、下模板;204、梯形块;205、滑动杆;206、出料板;207、伸缩弹簧;208、限位块;3、固定轨道;301、活动块;302、定位柱;303、三角块;304、固定杆;305、复位弹簧。

具体实施方式

24.下面对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.本实用新型通过改进在此提供一种自动化注塑压力可调式注塑机,本实用新型的技术方案是:

26.如图1-图5所示,一种自动化注塑压力可调式注塑机,包括工作台1,工作台1的顶部固定连接有四个支撑柱101,四个支撑柱101的顶端固定连接有顶板102,顶板102的顶部固定连接有第一伸缩液压缸103,第一伸缩液压缸103的底端固定连接有增压泵104,增压泵104的底部固定连接有供气箱105,供气箱105的底部固定连接有喷料管106,喷料管106的底

端固定连接有上模板107,上模板107的顶部固定连接有安装板,安装板滑动套接于四个支撑柱101上,工作台1上安装有滑动机构;借由上述结构,通过增压泵104的设置,能够调节增压泵104对注塑箱内部施加的压力,实现注塑的压力可以进行调节。

27.进一步的,滑动机构包括固定连接于工作台1顶部的滑轨2,滑轨2上滑动连接有两个滑板201,两个滑板201上固定连接有两个下模板203,两个下模板203与上模板107相适配,工作台1的顶部固定连接有第二伸缩液压缸202,第二伸缩液压缸202的输出端固定连接于其中一个滑板201的一侧,下模板203上安装有出料单元;借由上述结构,通过两个下模板203的设置,提高了产品的生产速度。

28.进一步的,出料单元包括两个分别开设于两个下模板203顶部的模具槽,两个模具槽的底部内壁均开设有滑动槽,两个滑动槽内均滑动连接有滑动杆205,两个滑动杆205的顶部均固定连接有出料板206,工作台1的顶部固定连接有两个梯形块204,两个梯形块204分别与两个滑动杆205相适配;借由上述结构,通过梯形块204的设置,能够挤压滑动杆205和出料板206向上移动将产品顶出,实现了便于出料。

29.进一步的,两个滑动杆205上均固定套接有限位块208,两个限位块208分别位于两个滑动槽内,两个滑动杆205上均套接有伸缩弹簧207,两个伸缩弹簧207的两端分别与限位块208和下模板203固定连接;借由上述结构,通过伸缩弹簧207的设置,实现了伸缩弹簧207能够带动滑动杆205进行复位。

30.进一步的,两个模具槽的底部内壁开设有放置槽,两个放置槽分别与两个出料板206相适配;借由上述结构,通过放置槽的设置,实现了便于放置出料板206。

31.进一步的,工作台1的顶部固定连接有固定轨道3,固定轨道3上滑动连接有活动块301,活动块301的一端固定连接有定位柱302,另一个滑板201的一侧开设有两个定位孔,两个定位孔与定位柱302相适配;借由上述结构,通过定位柱302的设置,能够对下模板进行加固,进而有利于注塑成形。

32.进一步的,活动块301的一侧固定连接有三角块303,安装板的底部固定连接有挤压杆108,挤压杆108与三角块303相适配,活动块301的另一端开设有凹槽,凹槽内滑动连接有固定杆304,固定杆304的一端固定连接有固定轨道3上,固定杆304上套接有复位弹簧305,复位弹簧305的两端分别与活动块301和固定轨道3固定连接;借由上述结构,通过三角块303的设置,与固定杆304相互配合,实现了固定杆304能够通过三角块303带动活动块301进行移动。

33.工作原理:通过增压泵104的设置,能够调节增压泵104对注塑箱内部施加的压力,实现注塑的压力可以进行调节,第一伸缩液压缸103带动增压泵104、供气箱105和上模板107与线板203对接进行注塑时,挤压杆108会先挤压三角块303和活动块301移动,活动块301移动带动定位柱302进入其中一个定位孔内,实现了对下模板203进行加固,使得下模板203更加稳定,进而有利于注塑成型的质量。

34.完成注塑成型后,第二伸缩液压缸202带动滑板201和下模板203进行移动,使得另一个下模板203移动至上模板107的正下方,下模板203移动带动滑动杆205在梯形块204上移动,梯形块204会挤压滑动杆205向上移动,滑动杆205移动带动出料板206将成型的产品挤出,实现了便于对产品进行出料,配合两个下模板203,提高产品的生产速度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1