负荷自适应的汽水分离器的制作方法

1.本实用新型涉及的是一种汽水分离领域的技术,具体是一种负荷自适应的汽水分离器。

背景技术:

2.在余热回收工艺及化工工艺中,许多余热燃烧都存在热负荷波动大,所产蒸汽参数不稳定。现有的汽水分离器不能始终满足高效地分离这类湿蒸汽中细小液滴的条件,存在蒸汽品质达不到汽轮机要求的隐患,容易对汽轮机造成损伤。

3.现有汽水分离器所采用的方式有重力沉降、旋风分离、波纹板分离、丝网分离、机械过滤等,但各自都有自己适用的蒸汽高效分离流速,且各自有优缺点,但现有的技术中还没有一种适用于工况复杂,蒸汽流量及含湿量变动大的低压汽水分离装置。

技术实现要素:

4.本实用新型针对现有技术存在的上述不足,提出一种负荷自适应的汽水分离器,通过三种除沫装置具有差异化的蒸汽分离速度特性,将三种除沫装置有效组合在一起,同时整体布置为侧进上出,疏水为从上到下,各汽水分离装置间疏水互不干扰,使得汽水分离效果好且稳定,最终得到干度高且稳定的蒸汽,可适用于蒸汽负荷及性能参数变化大,且汽液整体分离效率高。

5.本实用新型是通过以下技术方案实现的:

6.本实用新型包括:自上而下依次连接的上封头、筒体组件和下封头,以及接管组件,其中:接管组件设置于上封头、筒体组件和下封头上。

7.所述的筒体组件包括:筒主体、旋风筒、波纹板除沫装置、上出汽管和丝网除沫装置,其中:上出汽管设置于旋风筒内,波纹板除沫装置设置于上出汽管上,丝网除沫装置设置于波纹板除沫装置上。

8.所述的接管组件包括:蒸汽出口接管、疏水出口接管和介质入口接管,其中:蒸汽出口接管设置于上封头上,疏水出口接管设置于下封头下,介质入口接管设置于筒主体两侧。

9.所述的丝网除沫装置上方与蒸汽出口接管之间设有均汽板,下端设有用于连接疏水出口接管的第一疏水管。

10.所述的波纹板除沫装置下端设有用于连接疏水出口接管的第二疏水管,波纹板除沫装置与旋风筒之间设有分隔板。

11.所述的第一疏水管及第二疏水管均引流至下封头底部且管口位于液位以下。

12.所述的分隔板上设有疏水孔,其中:波纹板除沫装置倾斜设置于分隔板上方。

13.所述的旋风筒与疏水出口接管连接处设有挡水板。

14.所述的上出汽管出口为喇叭形结构。

15.所述的上出汽管上端高于分隔板。

16.技术效果

17.与现有技术相比,本实用新型通过高效分离区间的差异化设计实现各分离工艺的相互关联,获得更大范围内的高效脱除效率,经过由低负荷匹配的丝网分离到高负荷下的旋风分离,其负荷波动区间可达30%~150%,最终得到干度高且稳定的蒸汽,可适用于蒸汽负荷及性能参数变化大,且汽液整体分离效率高。

附图说明

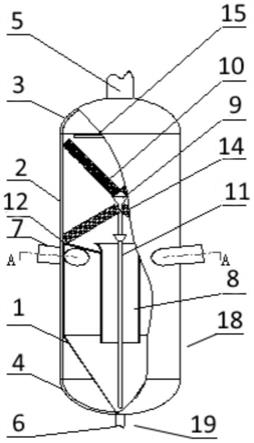

18.图1为本实用新型系统结构图;

19.图2为本实用新型分隔板结构示意图;

20.图3为本实用新型附图1的a-a向视图;

21.图中:旋风筒1、筒主体2、上封头3、下封头4、蒸汽出口接管5、疏水出口接管6、介质入口接管7、上出汽管8、波纹板除沫装置9、丝网除沫装置10、第一疏水管11、分隔板 12、疏水孔13、集水口14、挡水板15、均汽板、第二疏水管17、筒体组件18、接管组件19。

具体实施方式

22.如图1所示,为本实施例涉及的一种负荷自适应的汽水分离器,包括自上而下依次连接的上封头3、筒体组件18和下封头4,以及接管组件19,其中:接管组件19设置于上封头3、筒体组件18和下封头3上。

23.所述的筒体组件18包括:筒主体2、旋风筒1、波纹板除沫装置9、上出汽管8和丝网除沫装置10,其中:上出汽管8设置于旋风筒1内,波纹板除沫装置9倾斜设置于上出汽管8 上,丝网除沫装置10设置于波纹板除沫装置9上。

24.所述的接管组件19包括:蒸汽出口接管5、疏水出口接管6和介质入口接管7,其中:蒸汽出口接管5设置于上封头3上,疏水出口接管4设置于下封头4下,介质入口接管7设置于筒主体2两侧。

25.所述的丝网除沫装置10上方与蒸汽出口接管5之间设有均汽板。

26.所述的均汽板的开孔疏密程度由丝网除沫装置10前后流场及压力场决定,用于保证丝网各处汽速均匀。

27.所述的丝网除沫装置10下端设有用于连接疏水出口接管6的第一疏水管11。

28.所述的波纹板除沫装置9下端设有用于连接疏水出口接管6的第二疏水管17。

29.所述的旋风筒1与波纹板除沫装置9之间设有分隔板12,分隔板12上设有疏水孔13,其中:波纹板除沫装置9倾斜设置于分隔板12上方。

30.所述的旋风筒1与疏水出口接管6连接处设有挡水板15,防止旋风分离过程中底部液流旋转过快而造成汽流对液体的撕裂及二次携带。

31.所述的上出汽管8与分隔板12为插入式焊接,上出汽管8上端高于分隔板12,防止波纹板除沫装置9疏水溢流进上出汽管8,避免水被二次携带。

32.所述的上出汽管8出口为喇叭形结构,使汽流呈垂直于波纹板除沫布置9,提高了波纹板除沫装置9分离效率;上出汽管8的喇叭形结构处的输水管上焊接有导流块,辅助上出汽管 8上方喇叭形结构,使得汽流均匀进入波纹板除沫装置9。

33.所述的波纹板除沫装置9采用带勾波纹板。

34.所述的波纹板除沫装置9和丝网除沫装置10全密封结构保证四周无蒸汽走廊,并且和集水口14都用十字支架支撑。

35.当蒸汽由介质入口接管7对称斜向下进入旋风筒1,首先经过旋风分离作用,较大粒径液滴在离心力、粘附力、气力吹扫及重力的作用下旋转流向疏水口,并在旋风筒1底部挡水板 15作用下减小旋转速度,防止汽流对液体的二次携带;含有小液滴的湿蒸汽沿上出汽管8进入波纹板除沫装置9下方,经过扩散作用垂直冲向波纹板除沫装置9,由于空间扩大,速度降低,达到波纹板除沫装置9有效分离较小液滴的速度区间,波纹板将大多数小液滴捕捉分离,并通过自身回钩的疏水作用,将分离的液体疏送到分隔板12上疏水孔13处,疏水通过连接疏水孔 13的第二疏水管进入旋风筒1底部疏水出口接管6处;最后,含少量微小粒径液滴的湿蒸汽通过丝网除沫装置9,将蒸汽中水分分离,并将疏水通过集水口14收集疏水,并通过第二疏水管 17输送至疏水出口接管6处;蒸汽通过均汽板后由蒸汽出口接管5进入蒸汽管路。

36.本装置将三种分离机制有效的组合在一起,利用了各自的优点及适用的蒸汽流速范围,对湿蒸汽中液滴从大粒径到小粒径依次进行分离,可以充分发挥组合优势,分工明确,避免了由于单一分离装置对某一粒径范围分离效果差,而造成在湿蒸汽中所含水滴粒径分布变化造成的所得蒸汽含湿量不达标的情况。在蒸汽负荷波动较大时,该装置也可以充分利用各自不同的适用汽量范围及不同的适用含湿量范围对湿蒸汽进行高效分离,得到高干度蒸汽。

37.当湿蒸汽含有10%的水分,水滴粒径范围为2-120μm,设计工况下进入旋风分离器的平均速度为20m/s,设计进入波纹板除沫装置平均速度为10m/s,设计进入丝网除沫装置平均速度为5m/s。进旋风分离器的高效分离工况变动范围为10m/s-30m/s。

38.在入口速度变为10m/s时,旋风分离效率略有降低,但旋风分离装置中湿蒸汽停留时间增加,所以上出汽管中湿蒸汽含有的水滴粒径也变小。这样进入波纹板除沫装置均速为5m/s,波纹板仍然可以有效地去除小粒径的液滴,并利用波纹板中的较窄的流道使得小粒径液滴聚并,这样进入丝网除沫器的湿蒸汽虽然比设计中的湿蒸汽液滴粒径更大,但此时流速恰好在丝网的高效分离区间,具有很高的汽液分离效率,所得到的蒸汽仍为合格的高干度饱和蒸汽,整体汽液分离效率可达99%。

39.在入口速度为30m/s时,旋风分离器分离效率增加到90%以上,旋风分离器后蒸汽含湿量降低,这样进入波纹板速度为15m/s,处于波纹板工作区间内,有效地分离了蒸汽中小液滴,进入丝网除沫装置的速度为7.5m/s,在丝网除沫器适用范围上限,虽然效率有所降低,但由于旋风分离装置效率提高,以及波纹板除沫器已经较好的分离了大部分小粒径液滴,所得到的蒸汽仍为合格的高干度蒸汽。当含湿量变大时,利用旋风分离装置及波纹板除沫装置分离量大的特点,仍可以有效的分离液滴,结合整体设计值的余量,最终仍能得到合格高干度饱和蒸汽。

40.上述具体实施可由本领域技术人员在不背离本实用新型原理和宗旨的前提下以不同的方式对其进行局部调整,本实用新型的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本实用新型之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1