一种宽负荷可调的高参数垃圾焚烧余热锅炉的制作方法

1.本发明涉及一种应用于生物质燃料燃烧后产生的高温气体显热回收的装置,属于垃圾焚烧炉出口高温烟气的热量回收技术领域。

背景技术:

2.生物质能作为重要的可再生能源,其具有低硫、低灰、高挥发分的特性。但由于燃料中氯元素和碱金属的含量较高,燃烧后产生的氯化物和低灰熔点飞灰,容易造成严重的受热面高温腐蚀和灰沉积等问题。燃烧过程中的高温腐蚀和灰沉积过程互相影响,已成为威胁锅炉安全运行的重要因素。城市垃圾焚烧发电技术作为生物质发电技术的重要组成部分,受热面腐蚀和灰沉积的问题更为严重。尤其是目前垃圾焚烧锅炉逐渐向高参数发展的情况,受热面的高温腐蚀和灰沉积成成为提高蒸汽参数和系统热效率的主要挑战。

3.高温腐蚀是受热面的金属与烟气或飞灰中的有害成分发生化学反应,使管壁的厚度减薄,管子的强度降低。该过程和受热面的结构、飞灰的成分、烟气特性以及运行条件相关联。由于燃料中氯元素和碱金属含量较高,垃圾焚烧的高温腐蚀比常规燃煤电站更为严重。另外,受热面上的积灰也是垃圾焚烧的一个难点。受热面上的积灰是由于燃料中的碱金属盐在燃烧后的高温烟气中流经受热面时在其上发生凝结、粘粘或者沉降。碱金属化合物或者形成的络合物的融化温度一般较低,易在受热面上形成熔融态物质,粘度增大。氯元素引起的腐蚀与碱金属引起的灰沉积关系密切,积灰会加速腐蚀的过程。

4.目前,还没有有效的方法在保证系统热效率和安全运行的基础上解决受热面的高温腐蚀和碱金属造成的灰沉积问题。过热器和再热器等受热面前的喷水减温设备虽然能够有效的调节管内的蒸汽温度,但是对于受热面的高温腐蚀和灰沉积减少并无明显作用。炉膛内的烟气再循环虽然在一定程度上可以调节高温受热面的入口温度,但是会严重的影响焚烧炉内的燃烧过程,降低二噁英在高温区的停留时间。垃圾焚烧由于燃料的多样性和负荷变化的范围较大,也是受热面前的烟气温度难以有效控制的原因。锅炉参数的提高会使上述问题更加严重。

技术实现要素:

5.本发明要解决的技术问题是:目前,还没有有效的方法在保证系统热效率和安全运行的基础上解决受热面的高温腐蚀和碱金属造成的灰沉积。

6.为了解决上述技术问题,本发明的技术方案是提供了一种宽负荷可调的高参数垃圾焚烧余热锅炉,其特征在于:包括炉膛及烟气循环系统,炉膛沿烟气流动方向依次为烟气进口炉膛、高温烟道、烟气转向室、高温换热区、烟气连接室、中温换热区和低温换热区,其中:

7.烟气进口炉膛和焚烧炉的出口相连接,内壁涂覆耐火材料,以保证烟气进口炉膛的温度和水冷壁的安全;

8.烟气进口炉膛和高温烟道所构成的烟气流动空间满足二噁英停留时间(2

‑

2.5s)

和温度(850℃)的限制要求;

9.高温换热区布置高温过热器和高温再热器,高温过热器和高温再热器与烟气顺流布置;

10.中温换热区内布置中温过热器、中温再热器、低温过热器及水冷蒸发器,中温过热器、低温过热器和中温再热器沿炉膛宽度方向并列布置,沿炉膛烟气流动方向串列布置,与烟气逆流布置;

11.低温换热区内布置省煤器,省煤器采用分段布置的形式;

12.高温换热区和中温换热区的烟气进口位置分别设置烟气再循环入口,烟气循环系统经由烟气再循环入口将再循环烟气送入高温换热区和中温换热区,用于调整和控制高温换热区和中温换热区的进口烟气温度,循环烟气系统所采用的用于送入再循环烟气的风机采用变频设计,用于调整再循环烟气的流量和速度,其中,设置于高温换热区烟气进口位置的烟气再循环入口用来适应炉膛负荷调和燃料剧烈变化所带来的烟气温度大幅波动,以保证高温受热面的运行安全;设置于中温换热区烟气进口位置的烟气再循环入口用来激冷中温换热区的进口温度,以避开碱金属化合物的凝华区间,消除气态的碱金属盐在中温受热面上的凝结、粘粘和飞灰的集聚。

13.优选地,所述烟气进口炉膛、所述高温烟道、所述烟气转向室、所述高温换热区、所述烟气连接室和所述中低温换热区均由水冷壁结构包覆围成,所述烟气进口炉膛、所述高温烟道和所述烟气转向室的水冷壁内侧采用耐火材料涂覆;所述低温换热区由围板围成。

14.优选地,所述高温过热器和高温再热器沿炉膛宽度方向并列布置,并沿炉膛高度串列布置。

15.优选地,在所述高温换热区、所述中温换热区和所述中温换热区的受热面处安装吹灰装置,以保证受热面的清洁度。

16.优选地,所述高温烟道采用倒u型结构,所述高温烟道烟气出口所对应的顶棚位置设置cao粉末喷口,且沿炉膛宽度方向多排布置,经由cao粉末喷口喷出的cao粉体的流动方向和烟气的流动方向相同,所述高温烟道最终出口的烟气流动方向向下,以方便飞灰的捕捉和收集;cao粉末的使用量根据高温烟道入口处的酸性气体(例如hcl)的含量计算,用于降低烟气中hcl等酸性气体的含量;所述烟气转向室的下端设置灰斗。

17.优选地,所述高温换热区的进口烟气温度范围为1200℃

‑

850℃,出口烟气温度要高于750℃;所述中温换热区的烟气进口温度经过所述再循环烟气激冷后的温度不超过650℃。

18.优选地,负荷高时,经由所述烟气再循环入口送入的所述再循环烟气选用烟气净化后的低温烟气;负荷较低时,经由所述烟气再循环入口送入的所述再循环烟气选用所述省煤器出口的未净化的烟气。

19.优选地,所述烟气转向室为u型布置,所述再循环烟气经由所述烟气再循环入口以对冲的形式进入所述高温换热区,位于所述高温换热区的烟气进口位置的所述烟气再循环入口沿炉膛宽度方向多排布置,由所述烟气再循环入口进入的循环烟气的流量和动量可调,用于调整和优化进入所述高温换热区的烟气温度和速度。

20.优选地,所述烟气连接室与所述高温换热区和所述中温换热区采用膨胀节连接;所述烟气连接室的烟气流动方向和水平方向存在夹角,该夹角的在

±

(15

°‑

60

°

)的范围。

21.优选地,所述高温烟道出口、所述中温换热区和所述低温换热区下方均设置飞灰收集装置。

22.本发明能够有效抑制高温腐蚀和防止受热面上碱金属积灰、宽负荷可调的高参数焚烧余热锅炉,能够有效地推动垃圾焚烧等生物质发电行业的发展,将有重大的工业应用意义。

23.与现有技术相比,本发明具体具有如下有益效果:

24.1.高参数余热回收装置的系统热效率高,对烟气的热量梯级利用,在高温区大量使用过热器和再热器等高温辐射受热面,中低温使用对应的中低温对流受热面,在提高换热的效率和蒸汽的品质的同时,减少中低温受热面的投资;

25.2.循环烟气系统可以有效调节和控制进入高温换热区的烟气参数,提高机组应对负荷变化、燃烧不稳定和燃料多样性带来的换热特性的变化,使机组拥有宽负荷可调的能力;

26.3.相对于燃烧工况的调整,烟气再循环可以快速地响应烟气温度和流量参数的变化;

27.4.烟气再循环系统和cao的喷入可以有效地抑制受热面的高温腐蚀和碱金属带来的受热面灰沉积,使受热面始终处于安全的工况范围内,解决由于主蒸汽参数高带来的受热面高温腐蚀和碱金属飞灰沉积问题;

28.5.烟气循环系统相对简单,维护方便。循环烟气通过变频风机可以有效的调整循环烟气的风量和风速,降低设备运行和维护成本。

附图说明

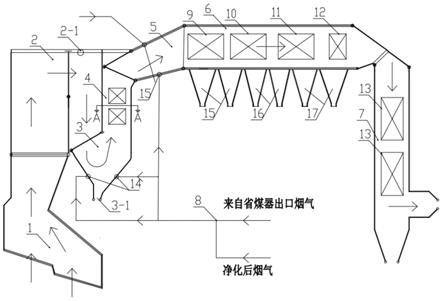

29.图1为实施例1公开的一种宽负荷可调的高参数垃圾焚烧余热锅炉结构示意图;

30.图2为实施例2公开的一种宽负荷可调的高参数垃圾焚烧余热锅炉结构示意图;

31.图3为循环烟气喷嘴布置示意图;

32.图4为高温换热区受热面布置示意图。

33.图中,1为烟气进口炉膛,2为高温烟道,2

‑

1为cao粉末喷口,3为烟气转向室,3

‑

1为烟气转向室灰斗,4为高温换热区,4

‑

1为高温过热器,4

‑

2为再热器,5为烟气连接室,6为中温换热区,7为低温换热区,8为烟气循环系统,9为中温过热器,10为中温再热器,11为低温过热器,12为水冷蒸发器,13为省煤器,14为烟气再循环入口,15为烟气再循环入口,16、17、18为飞灰收集装置,19为循环烟气集箱,20为循环烟气喷口。

具体实施方式

34.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

35.实施例1

36.本实施例提供了一种高参数、可以有效抑制高温腐蚀、防止受热面上碱金属积灰的宽负荷可调地生物质燃烧余热锅炉。本实施例通过合理的受热面布置和烟气流程的温度

控制,来实现在宽负荷上的适用性、较高的蒸汽参数和受热面的安全高效运行。

37.具体而言,如图1所示,本实施例公开的宽负荷可调的高参数垃圾焚烧余热锅炉包括炉膛及烟气循环系统8。炉膛沿烟气流动方向依次为烟气进口炉膛1、高温烟道2、烟气转向室3、高温换热区4、烟气连接室5、中温换热区6、低温换热区7和烟气循环系统8。其中,烟气进口炉膛1、高温烟道2、烟气转向室3、高温换热区4、烟气连接室5和中低温换热区6均由水冷壁结构包覆围成,低温换热区7由围板围成。烟气进口炉膛1和焚烧炉的出口相连接,内壁涂覆耐火材料,以保证水冷壁的安全,并能维持炉膛内烟气温度。高温换热区4布置高温过热器4

‑

1和再热器4

‑

2,高温过热器4

‑

1和高温再热器4

‑

2沿炉膛宽度方向并列布置,且沿炉膛高度串列布置,高温过热器4

‑

1和高温再热器4

‑

2与烟气顺流布置。中温换热区6布置在炉膛的水平烟道内,中温换热区6内布置中温过热器9、中温再热器10、低温过热器11及水冷蒸发器12,下设飞灰收集斗16、17、18。中温过热器9、低温过热器11和中温再热器10沿炉膛宽度方向并列布置,且沿炉膛高度串列布置。低温换热区7内布置省煤器13,省煤器13采用分段布置的形式设计。高温烟道2烟气出口所对应的顶棚位置设置cao粉末喷口2

‑

1,烟气转向室3的下端设置灰斗3

‑

1。高温换热区4和中温换热区6的进口位置设置烟气再循环入口14、15。烟气循环系统8主要用来调整和控制高温换热区4和中温换热区6的进口烟气温度,其中,烟气再循环入口14用来适应炉膛负荷调和燃料剧烈变化所带来的烟气温度大幅波动,以保证高温受热面的运行安全。来自省煤器出口烟气或净化后烟气作为循环烟气经由烟气再循环入口14以对冲的形式进入烟道,烟气再循环入口14沿炉膛宽度方向多排布置。转向室3前墙和后墙的烟气再循环入口14进入的循环烟气的流量和动量可调,用于调整和优化进入高温换热区4的烟气温度和速度。烟气循环入口15用来激冷中温换热区6的进口温度,以避开碱金属化合物的凝华区间(650

‑

680℃),消除气态的碱金属盐在中温受热面上的凝结、粘粘和飞灰的集聚。循环烟气系统8所采用的风机采用变频设计,可以调整循环烟气的流量和速度。上述的受热面根据工况和位置的不同,选取适合的吹灰装置,以保证受热面的清洁度。

38.实施例2

39.参见图2,本实施例公开的一种宽负荷可调的高参数垃圾焚烧余热锅炉包括炉膛及烟气循环系统8。炉膛沿烟气流动方向依次为烟气进口炉膛1、高温烟道2、烟气转向室3、高温换热区4、烟气连接室5、中温换热区6和低温换热区7。其中,烟气进口炉膛1、高温烟道2、烟气转向室3、高温换热区4、烟气连接室5和中低温换热区6的均由水冷壁结构包覆围成,低温换热区7由围板围成。烟气进口炉膛1和焚烧炉的出口相连接,内壁涂覆耐火材料,以保证水冷壁的安全。高温换热区4布置高温过热器4

‑

1和再热器4

‑

2,高温过热器4

‑

1和高温再热器4

‑

2沿炉膛宽度方向并列布置,并沿炉膛高度串列布置,高温过热器4

‑

1和高温再热器4

‑

2与烟气顺流布置。中温换热区6布置在炉膛的垂直烟道内,中温换热区6内布置中温过热器9、中温再热器10、低温过热器11及水冷蒸发器12,下设飞灰收集斗16、17、18。中温过热器9、低温过热器11和中温再热器10沿炉膛宽度方向并列布置,沿炉膛高度串列布置。低温换热区7内布置省煤器13,省煤器13采用分段布置的形式设计。高温烟道2烟气出口所对应的顶棚位置设置cao粉末喷口2

‑

1,烟气转向室3的下端设置灰斗3

‑

1。高温换热区4和中温换热区6的进口位置设置烟气再循环入口14、15。烟气循环系统8主要用来调整和控制高温换热区4和中温换热区6的进口烟气温度,其中,烟气再循环入口14用来适应炉膛负荷调和燃料

剧烈变化所带来的烟气温度大幅波动,以保证高温受热面的运行安全。来自省煤器出口烟气或净化后烟气作为循环烟气经由烟气再循环入口14以对冲的形式进入烟道,烟气再循环入口14沿炉膛宽度方向多排布置。转向室3前墙和后墙的喷嘴20进入的循环烟气的流量和动量可调,用于调整和优化进入高温换热区4的烟气温度和速度。烟气循环入口15用来激冷中温换热区6的进口温度,以避开碱金属化合物的凝华区间(650

‑

680℃),消除气态的碱金属盐在中温受热面上的凝结、粘粘和飞灰的集聚。循环烟气系统8所采用的风机采用变频设计,可以调整循环烟气的流量和速度。上述的受热面根据工况和位置的不同,选取适合的吹灰装置,以保证受热面的清洁度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1