一种提高煤粉燃尽率并降低NO的制作方法

一种提高煤粉燃尽率并降低no

x

生成量的锅炉设备

技术领域

[0001]

本发明涉及清洁煤燃烧和低碳节能领域,具体为一种提高煤粉燃尽率同时减少no

x

生成量的锅炉设备。该锅炉设备在四角切圆燃烧型式的基础上做了改良,可适用于燃煤电厂的新建锅炉、石油化工等其它非电行业的新建自备燃煤锅炉,或现存锅炉设备的提效改造。

背景技术:

[0002]

锅炉四角切圆燃烧型式的优点在于可以实现空气分级供风、燃料的分级燃烧,具有炉膛充满度好,能够促进一次风和二次风的混合,使燃烧过程中煤粉颗粒外面包裹的灰壳互相撞击而脱落,强化燃烧,同时在炉膛内形成旋转火焰,煤粉颗粒行程长,有利于燃尽。国内电厂在组织四角切圆燃烧方面有丰富的运行经验,不少电厂对四角切圆燃烧方式进行了改进,主要包括:一次风喷口外侧布置侧边二次风(偏转二次风)、一次风和二次风按不同角度组织切圆、一次风正切圆二次风反切圆、一次风对冲二次风切圆等。主要的改进目标集中在防结渣、降低no

x

生成量、减小过热器热偏差等方面。虽然已经取得了不小的成绩,但在节煤方面依然存在改进的空间。

[0003]

就现有的燃煤电厂的节煤改造技术来看,主要集中在汽轮机改造、排烟余热利用、运行优化调整、电除尘器改造及运行优化、热力系统改造等方面。新建机组的节能设计优化集中在提高蒸汽参数、二次再热、管道系统优化、700℃超超临界和低温省煤器等方面。也全部为锅炉系统中“锅”这部分的技术优化,通过提高“锅”的效率或者减少锅炉各项热损失达到间接的节煤效果。而关于燃烧系统“炉”的直接的节煤技术较少,没有可供借鉴的技术来指导四角切圆燃烧锅炉的节煤改造。

[0004]

根据现有经验总结,锅炉煤耗大的原因主要有:1、煤质不好,热值不高;2、煤燃烧不充分;3、换热面积不够;4、烟气氧含量低;5、飞灰含碳量高;6、大渣含碳量高;7、排烟温度高。第1类属于燃煤自身性质的因素,第2、5和6类是机械未完全燃烧损失,可能是燃烧设计尚存可改进之处或运行操作不当引起,第4和7类可能与运行相关,第3和7类则涉及换热设备。其中,不同的燃煤电厂所用煤质差异十分明显,但煤质受所处地理位置差异以及经济性的影响,是没办法改变的现状。烟气余热利用方面则已有大量的系统优化技术,已能通过多级换热实现脱硫入口排烟温度低至90℃。除非在厂区内有装置的物流恰好需要较低温度的预热,否则继续追加烟气换热设备来收集低温烟气的余热就会显得没有意义。所以,锅炉节煤的重点是降低机械未完全燃烧损失,包含飞灰未燃尽带走的可燃物以及炉渣中夹带的未燃尽碳粒。这也是本发明重点针对的问题和力求实现的目标。

技术实现要素:

[0005]

本发明提出的提高煤粉燃尽率并减少no

x

生成量的锅炉设备,适用于现在广泛使用的四角切圆燃烧型式的锅炉产品,不改变现有锅炉产品上普遍采用的分级低氮燃烧技术,创新之处在冷灰斗和主燃烧区之间的结构改造,能够提高炉膛内煤粉整体的燃尽率而

不增加no

x

的生成量。

[0006]

与常规π型四角切圆燃烧型式的锅炉的不同之处,即关键的不同点主要有水冷壁的局部调整和新增构件。主要特征为:将锅炉冷灰斗和主燃烧区之间的水冷壁处作局部改造,增加空气注入炉膛的构件。

[0007]

本发明描述的改良型四角切圆燃烧的锅炉,至少具备以下三个优点:1)加速了冷灰斗处煤粉的燃烧过程,并提高炉膛上部空间煤粉的燃尽率;2)降低了燃烧生成的no

x

总量;3)结构简单方便制作和改造。

[0008]

结构设计考虑以下要点:1)水冷壁改造处选择在冷灰斗和主燃烧区之间的位置;2)结构设计上需考虑空气注入构件的支撑并避免结焦物坠落砸伤构件;3)空气注入构件的规格、位置及数量由燃烧模拟计算确定。

[0009]

其提高煤粉燃尽率和降低no

x

生成量的原理如下:1)适宜温度和流量的空气自空气注入构件引入炉膛,在冷灰斗壁面形成气垫层,能够避免煤粉过早碰撞冷灰斗壁面而被捕集,影响其正常的燃烧反应,同时提升冷灰斗空间的氧气浓度,加速煤粉的燃烧;2)注入的空气为射流形式,在其侧翼形成较高速度的旋流,能够同时夹带部分已经进入冷灰斗的煤粉上升,延长其在炉膛的停留时间,提高了燃尽率;3)未参与燃烧反应的氧气从锅炉切圆中心上行,逐步参与到炉膛上部空间的燃烧反应,起到助燃效果,整体提高了烟气中焦炭的燃尽率,同时又拉长了炉膛高温区的长度,避免了局部高温且不增加主燃区氧气浓度,从而降低(或至少持平)热力型和燃料型no

x

的生成总量。

附图说明

[0010]

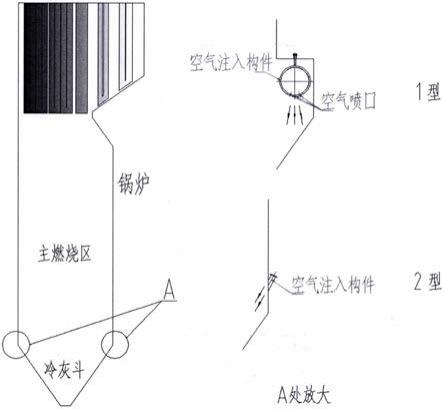

图1为本发明一个拟定方案的示意图;

具体实施方式

[0011]

为更清楚的理解本发明的技术内容,下面以图1拟定方案为例作说明:

[0012]

图1为按照本发明思想的一类四角切圆燃烧的锅炉的改造方案,具体考察的对象为一台330mw四角切圆燃烧煤粉炉,采用π型布置,分级燃烧。

[0013]

a处为锅炉前后墙水冷壁向炉膛外侧翻边之处。从局部放大的详图a可以看出,整面水冷壁向炉膛外侧翻出了800mm的距离,然后与冷灰斗的水冷壁连接。1为隔离风箱,是空气注入构件。本例四角切圆锅炉的前后墙宽度为12.8m,充分考虑隔离风箱与水冷壁热态膨胀不均以及支撑的难易程度后,设计了4个圆管形的隔离风箱,隔离风箱的材质选为310s,外径φ530,分别从锅炉的侧墙穿入,每个隔离风箱在炉膛内的长度约6.2m。隔离风箱穿侧墙水冷壁处采用套管的连接方式。2是隔离风箱的支架,可视风箱整体重量来设计支架的数量,本例对每个隔离风箱设2个滑动支架,支架选用耐高温的合金钢,不设支架减温风。3是隔离风箱柱面的空气喷口,分布于隔离风箱朝下的一侧柱面,分区布置3排,共计30个,每个喷口的直径为φ108。该方案中,通过隔离风箱鼓入炉膛的为空气,温度约200℃,流量约92000m3/h。

[0014]

采用数值模拟技术对此锅炉机组改建前后100%负荷下的燃烧作了计算,所用煤质见表1,锅炉供风口参数见表2,炉膛水冷壁、前后屏过热器和高温过热器的换热量改建后为5.97

×

108w,改建前为5.79

×

108w,提高了3.12%。改建前后锅炉出口的no浓度分别为

410mg/nm3和262.5mg/nm3,减少了40%。炉膛空气鼓入量基本持平(折算到200℃,改建前后分别为385.62m3/s和387.56m3/s),锅炉出口烟气温度提高约9.4℃。锅炉现有引风机、烟道等设备可继续使用而不需要更换。锅炉出口烟气携带的煤粉燃尽率可从80.51%提高至89.83%,灰渣夹带的煤粉基本燃尽。

[0015]

表1 煤质分析

[0016][0017][0018]

表2 基准工况(100%bmcr)下各进风口参数表

[0019][0020]

表3为改建方案的经济收益表。工程总投资200万元,已包括设备、材料的采购,以及安装施工措施费用等。资金支出项为引风机和升压风机的电耗增加费用以及人员工资和检维修费用。资金流入项为节煤反算获取。如果按照电厂自己投资来计算,静态投资回收期约69天。连续满负荷运行20年,每年运行5000小时,内部收益率521%。该系统可在四角切圆燃烧型式的燃煤锅炉上推广应用,市场前景广阔。

[0021]

表3 改建案例经济收益表

[0022][0023][0024]

应当说明的是:以上拟定方案的例子仅用以说明而非限制本发明的技术方案;参照特定的实例所做的描述说明和附图都应理解为是说明性的而非限制性的。本领域的普通技术人员应当理解:对本发明进行部分修改或等效替换,而不背离本发明的精神和范围,均应涵盖在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1