一种充分处理凹印有机废气的节能减排系统的制作方法

1.本实用新型涉及凹印有机废气的处理领域,特别涉及一种充分处理凹印有机废气的节能减排系统。

背景技术:

2.包装印刷行业产生大量的有机废气,该有机废气主要包括vocs。国内目前主要的vocs治理分为源头控制、过程管理和末端治理。源头控制现在主要的技术为使用水性油墨;过程管理主要是对印刷过程进行精细管理,降低vocs产生;末端治理主要包括回收和消除。例如:活性炭和uv光解,废气进入活性炭/uv光解装置得到处理后,直排大气,只完成减排一个功能,技术上归属于单个点位,谓之“点技术”。

3.现在随着蓄热氧化和催化燃烧等处理过程有放热的技术得到推广,在减排的同时将处理过程释放热量进行再利用的设计越来越受到青睐,完成了“减排+节能”两个功能,两点一线,技术上可称为“线技术”。在现有的线技术中,处理低浓度、大风量的凹印废气时,必须先进行浓缩,然后将高浓度的有机废气在一个有限的高温空间内进行直接燃烧,废气与热源在同一通路上,而且与“点技术”一样,处理后的气体直接排放大气,以至容易出现两个安全问题:高浓度有机废气在高温下和有限空间内的爆炸可能性和处理性能不稳定带来排放超标的可能性。

4.例如对比文件1:李丽辉,黄育鹏,黄炳潮

·

包装印刷业vocs工艺废气的处理设备:广东,cn107774093a[p]

·

2018

‑

03

‑

09。含有voc

s

的废气从集气总管进入吸附装置,经过处理的废气通过净化排空管道排出;当吸附达到饱和时,系统进入脫附周期,被吸附之vocs被热风脱附,脱附得到浓缩的vocs气体通过脱附引风管送往第一换热器预热,后转移至氧化室氧化。利用部分排空净化气通过第二换热器加热和脱附热风管转移至吸附箱中用于脱附,吸附饱和后的吸附剂得以解吸再生。燃烧系统安装在氧化室左立面为氧化室提供热能。简言之,对比文件1针对包装印刷产生的vocs采用吸附脱附的技术浓缩,然后蓄热明火燃烧处理vocs,并通过热交换为重复利用热能以达到节能目的。但容易出现两个安全问题:高浓度有机废气在高温下和有限空间内的爆炸可能性和处理性能不稳定带来排放超标的可能性。本实用新型涉及的技术直接对现有的低浓度凹印有机废气进行收集,通过管中管的内外分割双通路设计,有机废气与明火隔开,极大提高了技术的安全性;处理后的气体没有直排大气,而是在生产区域内循环,提高了减排效果的稳定性。

[0005]

对比文件2:田红旗

·

印刷行业vocs零排放技术缘何遇冷[j]

·

中国经济周刊,2017,(33):56

‑

57。其公开了一项国际领先、能广泛应用于印刷行业的新技术——vocs(可挥发性有机物)零排放、高效节能的绿色凹版印刷机,虽然它从源头解决了vocs问题,但是它的投入大、更新成本高,考虑企业的批次多、批量小的实际需求和微薄利润,该技术的推广困难重重。而本实用新型涉及的技术直接在企业现有的设备上安装,无须更换生产设备;而且其优秀的节能特性保障了使用过程即获利过程,企业推广难度小。

[0006]

对比文件3:贾海亮,赵军,李钰甫,胡寿根

·

凹版印刷工业的绿色节能技术[j]

·

包装学报,2015,(02):53

‑

58。其通过对凹版印刷机热风干燥系统节能、印刷有机废气(vocs)综合治理和凹印企业主要热源余热循环利用等主要相关技术的探讨,提出了切实可行的节能减排方案。在此基础上,进一步将热力燃烧式氧化器与热水二段型溴化锂机组相结合,解决了热力燃烧式氧化器运行成本较高的问题,降低了凹版印刷工业运行20

‑

40%的成本,但需要从多方面进行改良设计,结构复杂,应用难度大,可行性不高;而且仍然属于“减排+节能”的线技术,有高浓度和高压有机废气的明火燃烧和处理后直排大气的特点,在安全上有较高隐患,在减排效果的稳定性上有不足。

[0007]

综上所述,国内外公开文献中虽然涉及的vocs研究很多,但是主要集中在减排或者节能减排方面,很少有系统地考虑减排、节能和安全三方面问题。而且,现有治理技术都存在应用难度大,造价成本和运行成本高,经济效益低等问题,难以调动国内大多中小企业主动进行环境治理的积极性。

技术实现要素:

[0008]

本实用新型所要解决的技术问题在于,提供一种充分处理凹印有机废气的节能减排系统,不仅解决了减排、节能和安全三方面问题,而且对有机废气处理充分,确保对外达标排放、稳定排放。

[0009]

为达到上述技术效果,本实用新型提供了一种充分处理凹印有机废气的节能减排系统,包括外通路和内通路,

[0010]

所述外通路通入有机废气,所述外通路的内部设有一次燃烧炉;

[0011]

所述外通路上设有回压管,所述回压管上设有单向泄压阀,所述回压管与一次燃烧炉连通;

[0012]

所述内通路设于外通路的内部,且与所述一次燃烧炉相连通,以作为热源;

[0013]

所述内通路设有与外界相连通的第一出口,所述第一出口设有二次燃烧炉。

[0014]

作为上述方案的改进,所述二次燃烧炉包括集气罩、燃烧机和燃烧室,所述集气罩与第一出口相对设置,所述集气罩与燃烧室相通,所述燃烧机的喷嘴延伸至燃烧室内。

[0015]

作为上述方案的改进,所述燃烧室的上方设有多个首尾依次连通的燃烧通道。

[0016]

作为上述方案的改进,所述燃烧通道的顶部设有排气通道,所述排气通道与外界相连通。

[0017]

作为上述方案的改进,所述第一出口设有温度传感器,所述温度传感器与所述燃烧机电连接。

[0018]

作为上述方案的改进,所述外通路包括预热通路、缓流通路以及回风保温通路,所述预热通路、缓流通路以及回风保温通路依次连通,所述预热通路与凹印设备的出风口连通,所述回风保温通路与凹印设备的入风口连通;

[0019]

有机废气依次经过所述凹印设备的出风口、预热通路、缓流通路、回风保温通路、凹印设备的入风口,构成内循环;

[0020]

热源在所述内通路内流动,并可排出外界。

[0021]

作为上述方案的改进,所述一次燃烧炉设于所述缓流通路内,以使有机废气通过接触缓流通路内的内通路的管壁表面而分解;

[0022]

所述回压管的一端与预热通路相通,另一端与一次燃烧炉连通。

[0023]

作为上述方案的改进,所述缓流通路内的内通路的管壁温度为500

‑

950℃,靠近一次燃烧炉的内通路的管壁温度为800

‑

930℃;

[0024]

所述预热通路内的内通路的管壁温度为100

‑

500℃;

[0025]

所述回风保温通路内的内通路的管壁温度为100

‑

500℃。

[0026]

作为上述方案的改进,所述缓流通路内设有隔板,所述隔板将缓流通路分隔出缓流气道。

[0027]

作为上述方案的改进,所述缓流通路设有补气风扇,以使所述缓流通路与外界相连通。

[0028]

实施本实用新型具有如下有益效果:

[0029]

本实用新型过在外通路的内部设置一次燃烧炉,以及与一次燃烧炉相连通的内通路,内通路作为热源,当将有机废气通入外通路,有机废气接触内通路的管壁表面而发生催化氧化反应以及高温氧化反应,通过管中管的双通路结构解决减排、节能和安全三方面问题。

[0030]

此外,本实施例通过在外通路上设置与一次燃烧炉连通的回压管,回压管上设置单向泄压阀,当一次燃烧炉内温度发生较大波动,温度高于凹印设备正常工作的极限值时,一方面,凹印设备会从环境引入新风降温,此时,外通路压力升高,单向泄压阀打开,多余的有机废气经过回压管通入一次燃烧炉内燃烧处理;另一方面,一次燃烧炉的功率将迅速降低以确保凹印设备正常工作,热源温度急剧下降,此时经回压管进入一次燃烧炉的有机废气可能燃烧不充分,导致第一出口排出的废气中含有大量有机废气,容易达不到排放标准;本实施例通过在第一出口设置二次燃烧炉对经一次燃烧炉燃烧过的有机废气进行再次燃烧处理,以除去残余的有机废气,由此实现对凹印设备产生的有机废气充分处理,确保对外达标排放、稳定排放。

[0031]

另外,二次燃烧炉燃烧产生的热量可以对外通路起到加热保温的作用,经一次燃烧炉燃烧过的残余有机废气的能量得到充分利用,有助于减少一次燃烧炉的燃料用量,降低处理成本。

附图说明

[0032]

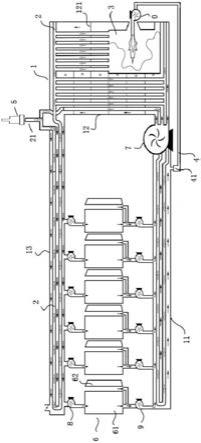

图1为本实用新型充分处理凹印有机废气的节能减排系统一实施例的结构示意图;

[0033]

图2为本实用新型充分处理凹印有机废气的节能减排系统一实施例的另一结构示意图;

[0034]

图3为图1所示二次燃烧炉的结构示意图。

具体实施方式

[0035]

为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

[0036]

如图1所示,本实用新型提供了一种充分处理凹印有机废气的节能减排系统,包括外通路1和内通路2,所述外通路1通入有机废气,所述外通路1的内部设有一次燃烧炉3;所述外通路1上设有回压管4,所述回压管4上设有单向泄压阀41,所述回压管4与一次燃烧炉3

连通;所述内通路2设于外通路1的内部,且与所述一次燃烧炉3相连通,以作为热源;所述内通路2设有与外界相连通的第一出口21,所述第一出口21设有二次燃烧炉5。

[0037]

本实施例通过在外通路1的内部设置一次燃烧炉3,以及与一次燃烧炉3相连通的内通路2,内通路2作为热源,当将有机废气通入外通路1,有机废气接触内通路2的管壁表面而发生催化氧化反应以及高温氧化反应,通过管中管的双通路结构解决减排、节能和安全三方面问题。

[0038]

此外,本实施例通过在外通路1上设置与一次燃烧炉3连通的回压管4,回压管4上设置单向泄压阀41,当一次燃烧炉3内温度发生较大波动,温度高于凹印设备6正常工作的极限值时,一方面,凹印设备6会从环境引入新风降温,此时,外通路1压力升高,单向泄压阀41打开,多余的有机废气经过回压管4通入一次燃烧炉3内燃烧处理;另一方面,一次燃烧炉3的功率将迅速降低以确保凹印设备6正常工作,热源温度急剧下降,此时经回压管4进入一次燃烧炉3的有机废气可能燃烧不充分,导致第一出口21排出的废气中含有大量有机废气,容易达不到排放标准;本实施例通过在第一出口21设置二次燃烧炉5对经一次燃烧炉3燃烧过的有机废气进行再次燃烧处理,以除去残余的有机废气,由此实现对凹印设备6产生的有机废气充分处理,确保对外达标排放、稳定排放。

[0039]

另外,二次燃烧炉5燃烧产生的热量可以对外通路1起到加热保温的作用,经一次燃烧炉3燃烧过的残余有机废气的能量得到充分利用,有助于减少一次燃烧炉3的燃料用量,降低处理成本。

[0040]

下面详细阐述外通路1的结构特征,如图1所示,所述外通路1包括预热通路11、缓流通路12以及回风保温通路13,所述预热通路11、缓流通路12以及回风保温通路13依次连通,所述预热通路11与凹印设备6的出风口连通,所述回风保温通路13与凹印设备6的入风口连通;有机废气依次经过所述凹印设备6的出风口、预热通路11、缓流通路12、回风保温通路13、凹印设备6的入风口,构成内循环;热源在所述内通路2内流动,并可排出外界。

[0041]

本实施例设置了内外分隔的双通路,包括:(1)作为热源所走的内通路2:热源为明火燃烧的天然气,产生的高温气流将热量通过精心设计的内通路2以及其对应的预热通路11、缓流通路12以及回风保温通路13传导给从凹印设备6收集的含有机废气气流;(2)携带有机废气的气流所走的外通路1:携带有机废气的大风量气流,从凹印设备6收集后,通过预热通路11、缓流通路12以及回风保温通路13又以热风形式回到凹印设备6。有机废气通过高温下管壁表面发生催化氧化反应以及高温氧化反应而被处理。因此,本实用新型从生产实际出发,通过双通路装置处理凹印有机废气,系统地解决了减排、节能和安全三方面的问题,从根本上解决从凹印设备6所产生的有机废气排放达标。

[0042]

本实施例的回压管4的一端与预热通路11相通,另一端与一次燃烧炉3连通。当预热通路11携带的有机废气的气流过大时,回压管4将多余的气流送至一次燃烧炉3随天然气一起燃烧。

[0043]

所述凹印设备6包括烘箱61和收集罩62,所述烘箱61和收集罩62的出风口与所述预热通路11相连通,所述烘箱61的入风口与所述回风保温通路13相连通。烘箱61和收集罩62收集的有机废气,通过烘箱61和收集罩62的出风口,进入预热通路11进行预热,然后进入缓流通路12进行充分的催化氧化反应以及高温氧化反应,处理后的气流形成热回风,经回风保温通路13,并通过烘箱61的入风口再次进入烘箱61,以供烘干油墨使用。

[0044]

优选的,所述预热通路11通过主风机7与缓流通路12连通,所述回风保温通路13通过热风机8与所述烘箱61的入风口连通,所述烘箱61和收集罩62的出风口通过抽废气风机9与所述预热通路11连通。主风机7、热风机8和抽废气风机9对上述有机废气的气体流进行控制,使得内循环得以顺利且稳定的进行。更佳的,所述主风机7为变频风机,对进入缓流通路12进行风量和风速的调控。

[0045]

结合图2,为进一步提升热源利用率,本实施例设置了与回风保温通路13、烘箱61的入风口及设置烘箱61出风口相通的混热器131,混热器131内混合有经缓流通路12充分处理、经回风保温通路13流入的气流,以及部分烘箱61内热的气流,二者混合后通入烘箱61的入风口,热源得到充分利用,可以大大减少烘箱61的能耗。

[0046]

所述内通路2设有第一出口21,所述第一出口21处安装有尾气风机211,以使内通路2与外界相连通。高温热源通过内通路2进行热交换,变成低温气体,并通过第一出口21和尾气风机211进行排放,能使气流通畅无高压,极大降低了整个系统出现爆炸的可能性。

[0047]

所述缓流通路12设有补气风扇121,以使所述缓流通路12与外界相连通,能使气流通畅无高压,极大降低了整个系统出现爆炸的可能性,保证内循环的安全性。

[0048]

需要说明的是,本实用新型的凹印有机废气,是指凹印行业中的凹版印刷机、复合机以及涂布机产生的有机废气,其是针对醇、酯类溶液产生的有机废气,包括但不限于乙酸乙酯、乙酸正丙酯、乙酸正丁酯、异丙醇和丁酮等包装印刷行业常用有机溶剂及其混合物。

[0049]

优选地,所述一次燃烧炉3设于所述缓流通路12内,以使有机废气通过接触缓流通路12内的内通路2的管壁表面而分解。本实施例中,有机废气经过缓流通路12时可以降低传输速率,或者延长传输路径,使得有机废气与内通路2的高温管壁发生充分的催化氧化反应以及高温氧化反应,有机废气被分解完全。

[0050]

作为缓流通道的一种实施方式,所述缓流通路12内设有隔板121,所述隔板121将缓流通路12分隔出缓流气道。所述隔板121可以将缓流通路12变成多个并列的缓流气道,延长有机废气的传输路径,达到缓流的目的。

[0051]

需要说明的是,本实用新型缓流通道还可以有其他的实现方式,例如,设置挡板,或者设置s形或其他曲线形缓流气道,只要其达到缓流的目的即可。

[0052]

还需要说明的是,本实用新型缓流通道也可以设置为无障碍的直管,其也可以实现有机废气与内通路2的高温管壁发生充分的催化氧化反应以及高温氧化反应。此时,如果要达到缓流的目的,可以通过控制有机废气的气体流速来进行,且并不以此为限。

[0053]

所述缓流通路12内的内通路2的管壁温度为500

‑

950℃,靠近一次燃烧炉3的内通路2的管壁温度为800

‑

930℃。有机废气与内通路2的高温管壁发生充分的催化氧化反应以及高温氧化反应,生成无害高温气体。

[0054]

所述预热通路11内的内通路2的管壁温度为100

‑

500℃;所述回风保温通路13内的内通路2的管壁温度为100

‑

500℃。明火燃烧的天然气产生热量通过引流,一部分进入预热通路11,将所收集的vocs气流进行预热,预热温度维持在100

‑

500℃;一部分进入回风保温通路13,将清洁热流保持在烘箱61需要的温度,约为100

‑

500℃。这让企业在使用该技术处理vocs达到排放标准的同时,能耗显著降低,企业直接增收,将处理vocs与企业盈利有机结合,从根本上解决了现有技术运行率低的难题。

[0055]

当温度出现较大波动,即温度太高会造成凹印设备6不能正常工作,温度太低会造

成催化氧化反应以及高温氧化反应不能充分进行使有机废气处理不充分。

[0056]

本实施例在第一出口21设置二次燃烧炉5,可以避免温度波动带来有机废气处理不充分,导致排放超标或不稳定的问题,实现更彻底的减排。

[0057]

具体地,结合图3,本实施例所述二次燃烧炉5包括集气罩51、燃烧机52和燃烧室53,所述集气罩51与第一出口21相对设置,所述集气罩51与燃烧室53相通,且燃烧机52的喷嘴延伸至燃烧室53内。

[0058]

为使二次燃烧炉5燃烧产生的热量能尽可能多地被外通路1中经过处理的有机废气吸收,本实施例优选在燃烧室53的上方设置多个首尾依次连通的燃烧通道54。所述燃烧通道54的顶部设有排气通道55,所述排气通道55与外界相连通。该燃烧通道54可以加长残余的有机废气燃烧的时间,燃烧时间达0.5~1s,确保残余的有机废气充分燃烧,且燃烧通道54的管壁表面与回风保温通路13内经过缓流通路12催化氧化反应以及高温氧化反应的气流直接接触,可以对回风保温通路13内的气流起到加热保温作用,热能得到更充分的利用。

[0059]

本实施例在第一出口21设置有温度传感器,所述温度传感器与所述燃烧机52电连接。当第一出口21的热风温度在超过预设值,燃烧机52不工作,当温度低于预设值时,表明一次燃烧炉3的温度不足以经回压管4通入的有机废气充分燃烧,此时燃烧机52将残余的有机废气进行明火燃烧。

[0060]

综上,本实用新型的工作原理如下:

[0061]

1、本实用新型通过烘箱61和收集罩62收集有机废气,收集的有机废气在抽废气风机9的作用下,通过烘箱61和收集罩62的出风口进入预热通路11进行预热;

[0062]

2、预热后的有机废气在主风机7的作用下进入缓流通路12,一次燃烧炉3设于缓流通路12内,有机废气通过接触缓流通路12内的内通路2的高温管壁表面而发生催化氧化反应以及高温氧化反应,生成无害高温气体,形成热回风;

[0063]

3、热回风流经回风保温通路13,并在热风机8的作用下通过烘箱61的入风口再次进入烘箱61,供烘干油墨使用,以此形成对大气无排放的vocs生产区域内循环,即内循环。

[0064]

4、当热回风温度高于烘箱61要求的温度,从环境送新风到烘箱61降温,而此时因压力升高,单向泄压阀41打开,多余的有机废气通过抽废气风机9抽入一次燃烧炉3,随天然气一起燃烧,生产的二氧化碳和水随天然气燃烧产物一同第一出口21排出。

[0065]

5、当热回风温度高于烘箱61要求的温度,一次燃烧炉3功率迅速降低以确保温度降低至烘箱61要求的温度,此时热源温度急剧下降,经回压管4进入一次燃烧炉3的有机废气燃烧不充分,第一出口21设置的二次燃烧炉5对残余的有机废气进行再次燃烧处理,最后经洗涤塔、过滤池和滴滤塔处理后直排大气。

[0066]

6、热源是明火在一次燃烧炉3内燃烧的天然气,产生的高温气流将热量通过内通路2传导给管外的含vocs气流,最后该高温气流通过风机送入洗涤塔、过滤池和滴滤塔处理后直排大气,该通路的入口为一次燃烧炉3内的抽废气风机9。

[0067]

7、一次燃烧炉3将回压管4通入的有机废气进行燃烧,减少一次燃烧炉3的天然气用量;二次燃烧炉5对残余的有机废气进行再次燃烧处理,燃烧通道54的热量传导给回风保温通路13内的气流。

[0068]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术

人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1