弥散蓄热一体式烧嘴的制作方法

1.本实用新型涉及烧嘴技术领域,特别是弥散蓄热一体式烧嘴。

背景技术:

2.烧嘴是工业燃料炉上用的燃烧装置的俗称,可理解为“烧火的喷嘴”的简称,通常指的是燃烧装置本体部分,有燃料入口、空气入口和喷出孔,起到分配燃料和助燃空气并以一定方式喷出后燃烧的作用,现有弥散蓄热一体式烧嘴一般采用燃气混合喷出后点燃的方式进行燃烧,在解决提高燃烧质量的同时还存在以下缺点:

3.当混合气体进入弥散蓄热一体式烧嘴中进行燃烧时,烧嘴自身的温度也会升高,现有弥散蓄热一体式烧嘴一般采用空冷进行冷却,冷却质量不佳,严重影响烧嘴的使用寿命。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供弥散蓄热一体式烧嘴,有效解决了现有技术的不足。

5.本实用新型的目的通过以下技术方案来实现:弥散蓄热一体式烧嘴,包括进气管,所述进气管外表面的一端固定连接有调速管,所述调速管通过焊接与进气管固定连接;

6.所述进气管靠近调速管外表面的一端设置有燃料管,所述燃料管通过焊接与进气管固定连接,所述燃料管外表面的侧面设置有燃料进料管,所述燃料进料管通过焊接与燃料管固定连接,所述燃料管外表面的中部设置有第一法兰,所述第一法兰通过焊接与燃料管固定连接,所述燃料管远离进气管外表面的一端套接有冷却管;

7.所述冷却管靠近第一法兰外表面的一端固定连接有第二法兰,所述第二法兰通过焊接与冷却管固定连接,所述冷却管的内部留有空腔,所述冷却管外表面设置有绝热层;

8.所述空腔的内部依次设置有循环水管和导热层。

9.可选的,所述进气管的直径大于调速管的直径,所述调速管贯穿于燃料管的内部,所述燃料管与调速管出口平齐。

10.可选的,所述燃料管的直径与进气管的直径相同,所述燃料管的直径与冷却管的内径相适配。

11.可选的,所述燃料进料管与燃料管倾斜布置,且与燃料管呈四十五度。

12.可选的,所述第一法兰的结构与第二法兰的结构相同,所述第一法兰通过螺栓与第二法兰固定连接。

13.可选的,所述循环水管螺旋缠绕分布在空腔的内部,所述循环水管之间留有间隙,所述循环水管的尺寸与空腔的尺寸相适配,所述循环水管外表面与空腔的内壁相接触。

14.可选的,所述导热层均匀分布在循环水管之间的间隙内部,所述导热层的材质为高纯氧化镁。

15.可选的,所述燃料管远离进气管外表面的一端设置有倒角,所述燃料管的长度大

于冷却管的长度。

16.可选的,所述绝热层材质为耐高温陶瓷纤维,所述绝热层由条状耐高温陶瓷纤维均匀缠绕而成。

17.本实用新型具有以下优点:

18.1、该弥散蓄热一体式烧嘴,通过燃料管外表面的中部设置有第一法兰,第二法兰通过螺栓与第一法兰固定连接,进而使冷却管套接在燃料管的外表面,冷却管的内部固定连接有循环水管和导热层,进而通过外部循环设备降低燃料管的温度,同时冷却管的外表面缠绕有绝热层,进而可以减少冷却管与热空气直接接触,进而实现了良好的冷却效果。

19.2、该弥散蓄热一体式烧嘴,通过在燃料管远离进气管外表面的一端设置有倒角,进而可以减小燃料管与调速管之间的距离,从而使空气与燃料充分接触,并由调速管控制火焰的长度,达到了便于控制火焰长度的目的,进而提高该烧嘴的实用性。

附图说明

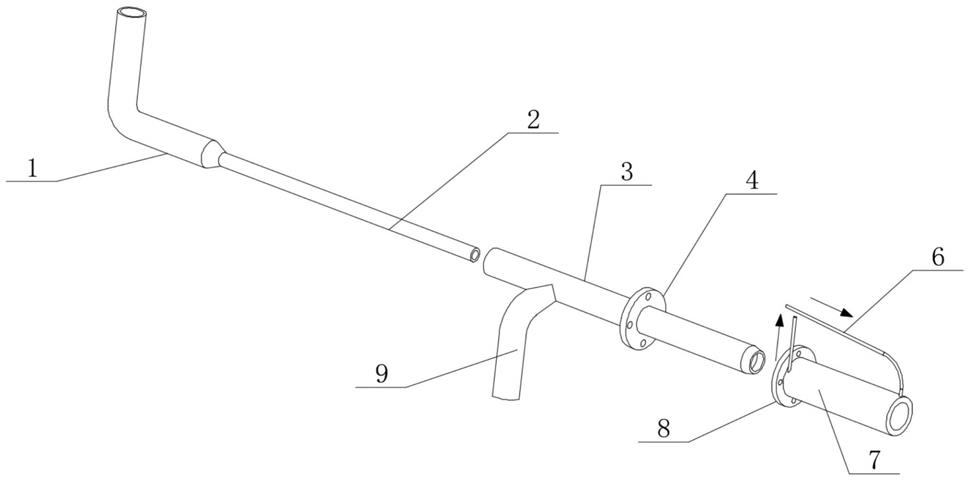

20.图1为本实用新型爆炸的结构示意图;

21.图2为本实用新型装配的结构示意图;

22.图3为本实用新型燃料管的结构示意图;

23.图4为本实用新型冷却管的结构示意图;

24.图5为本实用新型图4中a处放大的结构示意图。

25.图中:1

‑

进气管,2

‑

调速管,3

‑

燃料管,4

‑

第一法兰,5

‑

绝热层,6

‑

循环水管,7

‑

冷却管,8

‑

第二法兰,9

‑

燃料进料管,10

‑

空腔,11

‑

导热层。

具体实施方式

26.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

27.如图1至图5所示,弥散蓄热一体式烧嘴,它包括进气管1,进气管1外表面的一端固定连接有调速管2,调速管2通过焊接与进气管1固定连接;

28.进气管1靠近调速管2外表面的一端设置有燃料管3,燃料管3通过焊接与进气管1固定连接,燃料管3外表面的侧面设置有燃料进料管9,燃料进料管9 通过焊接与燃料管3固定连接,燃料管3外表面的中部设置有第一法兰4,第一法兰4通过焊接与燃料管3固定连接,燃料管3远离进气管1外表面的一端套接有冷却管7;

29.冷却管7靠近第一法兰4外表面的一端固定连接有第二法兰8,第二法兰8 通过焊接与冷却管7固定连接,冷却管7的内部留有空腔10,冷却管7外表面设置有绝热层5;

30.空腔10的内部依次设置有循环水管6和导热层11。

31.作为本实用新型的可选技术方案:

32.进气管1的直径大于调速管2的直径,调速管2贯穿于燃料管3的内部,燃料管3与调速管2出口平齐,这样可以使火焰能够在喷出时使调速管2和燃料管3处于同一平面,便于空气与燃料充分接触,提高燃烧效率,进气管1的直径大于调速管2的尺寸可以将调速管2完全放进燃料管3的内部,同时也可以方便燃料在燃料管3的内部进行流通。

33.作为本实用新型的可选技术方案:

34.燃料管3的直径与进气管1的直径相同,燃料管3的直径与冷却管7的内径相适配,冷却管7套接在燃料管3的外表面,增大燃料管3与冷却管7的接触面积,同时正常装配下留有一定的间隙,用于当燃料进行燃烧时,为燃料管3 留下热胀的伸缩空间。

35.作为本实用新型的可选技术方案:

36.燃料进料管9与燃料管3倾斜布置,且与燃料管3呈四十五度,当燃料进料管9与燃料管3呈四十五度时,可以避免燃料在进入燃料管3的内部产生撞击,提高燃料喷出时的均匀性。

37.作为本实用新型的可选技术方案:

38.第一法兰4的结构与第二法兰8的结构相同,第一法兰4通过螺栓与第二法兰8固定连接,可以通过第一法兰4与第二法兰8固定连接使冷却管7牢牢套接与燃料管3的外表面,防止在燃料管3热胀冷缩后出现冷却管7松动现象。

39.作为本实用新型的可选技术方案:

40.循环水管6螺旋缠绕分布在空腔10的内部,循环水管6之间留有间隙,循环水管6的尺寸与空腔10的尺寸相适配,可以使循环水管6与空腔10充分接触,可以及时通过热交换使燃料管3的温度降低,保证烧嘴的正常使用。

41.作为本实用新型的可选技术方案:

42.导热层11均匀分布在循环水管6之间的间隙内部,导热层11的材质为高纯氧化镁,可以使热量均匀传递到循环水管6上,提高循环水管6的热交换效率,使燃料管3一直保持在工作温度范围之内。

43.作为本实用新型的可选技术方案:

44.燃料管3远离进气管1外表面的一端设置有倒角,燃料管3的长度大于冷却管7的长度,倒角可以调节燃料的喷出方向,并朝着空气的方向喷出,有利于燃料与空气充分接触,燃料管3的长度大于冷却管7的长度,避免燃料管3 喷出的火焰直接对冷却管7造成烧灼,同时也可以提高冷却管7的使用寿命。

45.作为本实用新型的可选技术方案:

46.绝热层5材质为耐高温陶瓷纤维,绝热层5由条状耐高温陶瓷纤维均匀缠绕而成,即使绝热层5后期出现破损,也可是对内部的冷却管7起到隔热效果,可以有效阻隔外部热空气与冷却管7直接接触,提高冷却管7的转换效率,提高该烧嘴的使用寿命。

47.本实用新型的工作过程如下:使用者使用时,通过燃料管3外表面的中部设置有第一法兰4,第二法兰8通过螺栓与第一法兰固定连接,进而使冷却管7 套接在燃料管3的外表面,冷却管7的内部固定连接有循环水管6和导热层11,进而通过外部循环设备降低燃料管3的温度,同时冷却管7的外表面缠绕有绝热层5,进而可以减少冷却管7与热空气直接接触,进而实现了良好的冷却效果,通过在燃料管3远离进气管1外表面的一端设置有倒角,进而可以减小燃料管3 与调速管2之间的距离,从而使空气与燃料充分接触,并由调速管控制火焰的长度,达到了便于控制火焰长度的目的,进而提高该烧嘴的实用性。

48.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1