低氮型木片/木质颗粒通用燃烧机的制作方法

1.本实用新型涉及环保及节能减排热能技术领域,尤其涉及低氮型木片/木质颗粒通用燃烧机。

背景技术:

2.木质颗粒燃料是利用木屑或树技等废弃物粉碎,经挤压制成的颗粒状燃料,而木片是采用废弃、废木料削成较规则的片状燃料;此二种燃料均具有燃烧时间长、温度高、且对环境的污染很低等特点,随着国家环保力度的不断加大、得到了广泛的应用;与其配套使用的燃烧机广泛的应用于锅炉、压铸机、工业炉窑、熔炼炉、厨房设备、干燥设备、食品烘干设备、熨烫设备、工业退火炉、沥青加热等各种热能行业。但是传统的生物质燃烧机存在着很多的不足,例如:燃料燃烧不充分,造成资源浪费;配套其他设备后、所产生的烟气氮氧化物偏高、烟气中nox通常230mg/m3、350mg/m3;损坏螺旋送料轴、链条、电机的送料设备,造成生产瘫痪。另外,木片燃烧机与木质颗粒燃烧机不能通用的问题。

技术实现要素:

3.本实用新型的目的是为了解决现有背景技术中缺点,而提出的低氮型木片/木质颗粒通用燃烧机。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.低氮型木片/木质颗粒通用燃烧机,包括燃料储供系统、点火系统、布料系统、供氧和燃烧系统、脱硝系统、机架、机座平台和脚轮组件及plc控制系统;

6.所述燃料储供系统由料仓、电动卸料器、下料口组件组成;

7.所述点火系统由油箱、油泵、油管、过滤器、点火器、燃油喷嘴组成;

8.所述布料系统由布料风机、布料风管、布料口组成;

9.所述供氧和燃烧系统由燃烧室、供氧鼓风机、风箱、主风管、主进风口、切向出风口、二次风管、炉篦子、喷火口组成;

10.所述脱硝系统由脱硝液储箱、喷射泵、输送管、环形分配管、直角喷枪组成;

11.所述料仓底部与电动卸料器法兰密封连接,所述下料口组件开设在电动卸料器的下部、采用法兰密封连接,所述电动卸料器与plc控制系统电连接;

12.所述油箱固定在机架上,所述油泵、点火器均固定在位于燃烧室右侧的机座平台上,所述燃油喷嘴固定在点火口内;所述油箱、过滤器、油泵及燃油喷嘴之间均通过软管连接;所述油泵、点火器分别与plc系统电连接;

13.所述布料风机固定在电动卸料器下方的机座平台上,所述布料风机通过布料风管与风箱连接、所述风箱通过封焊的布料风管与布料口连接,所述布料风机与plc系统电连接。

14.优选地,所述燃烧室由上层、中层、下层组成;

15.所述上层包括耐火浇注料顶盖、炉顶保温层及扁状圆形的炉顶水套,所述炉顶水

套底部设置有多个循环水接口;

16.所述中层包括环形耐火炉墙、环形保温层及环形水套、位于环形水套处的所述燃烧室侧壁设置有炉篦子,所述环形水套通过多个铰链与炉顶水套连接,所述环形水套与环形耐火炉墙的正面均设有快开检查门;所述快开检查门上部分别设有炉篦观火孔和喷火口观察孔,所述燃烧室通过下料口通道与下料口组件连接,所述燃烧室上设有喷火口,所述喷火口由环形耐磨套、喷火内套和喷火外套组成,所述喷火内套与喷火外套之间设有二次风外筒管,所述二次风外筒管内设有二次风内封板,所述喷火外套上设有连接法兰,所述二次风外筒管和喷火外套上均设有密封法兰;

17.所述下层包括环形的预热风室、炉底保温层和炉底封板,所述炉底封板上设有快开清灰门、主进风口及点火口,所述主进风口与外部风箱、点火口和燃油喷嘴连接,所述预热风室上开设有多个出风口。所述出风口的方向呈切线同向布置、可使进入燃烧室的气体形成漩涡,与燃料更加充分的接触,使燃料燃烧的更为充分。

18.优选地,所述供氧鼓风机固定在机座平台上,所述供氧鼓风机通过钢制风管与风箱连接,所述供氧鼓风机与布料风机均与风箱连接、所述风箱内部设有隔层、将供氧鼓风与布料风分隔开来,并分别设有供氧调风门和布料调风门。

19.优选地,所述脱硝液储箱固定在供氧鼓风机上部,所述喷射泵固定于机座平台上,所述直角喷枪设置在喷火口处,所述脱硝液储箱、喷射泵、环形脱硝液分配管、直角喷枪之间均通过镀锌焊管连接,所述喷射泵与plc控制系统电连接。

20.相比现有技术,本实用新型的有益效果为:

21.1、变频给料及给氧:电动卸料器及供氧风机均采用变频控制、根据锅炉运行的需要调节变频值,从而进一步控制燃料和空气的供给量;

22.2、切向给风:出风口的方向呈切线同向布置、可使进入燃烧室的气体形成漩涡,与燃料更加充分的接触,使燃料燃烧的更为充分,具有结构简单、使用方便、实用性强的特点。

23.3、双燃料燃烧:燃烧机可以采用生物质颗粒燃烧、也可以燃用木片燃烧,燃烧充分、一机通用。

24.4、低氮排放:由于二次风环向出口同时均匀布置了n个脱硝液喷枪,plc系统自动根据尾部的氮氧化物数值、变频控制脱硝液的喷射量,从而使烟气的nox排放始终小于100mg/m3排放。

附图说明

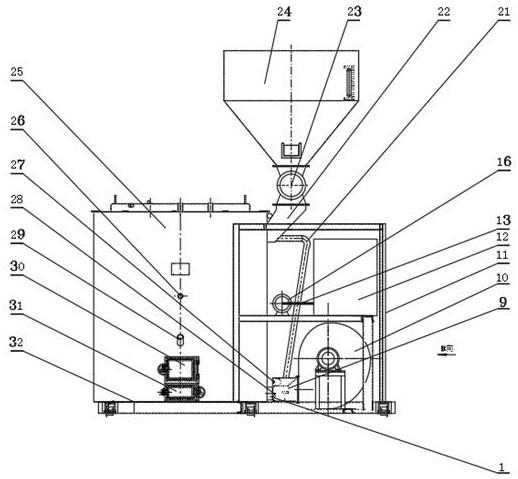

25.图1为本实用新型提出的低氮型木片/木质颗粒通用燃烧机的结构示意图;

26.图2为本实用新型提出的低氮型木片/木质颗粒通用燃烧机的侧面结构示意图;

27.图3为图2中a处的截面图;

28.图4为本实用新型提出的低氮型木片/木质颗粒通用燃烧机中燃烧室的内部截面结构示意图;

29.图5为本实用新型提出的低氮型木片/木质颗粒通用燃烧机中燃烧室侧面结构示意图。

30.图中:1、主进风口;2、炉底封板;3、炉底保温层;4、出风口;5、预热风室;6、炉篦子;7、环形水套;8、环形保温层;9、风箱;10、供氧鼓风机;11、机架;12、脱硝液储箱;13、镀锌焊

管;14、喷火口;15、环形耐火炉墙;16、喷射泵;17、耐火浇注料顶盖;18、炉顶保温层;19、循环水接口;20、炉顶水套;21、布料风管;22、下料口组件(含布料口);23、电动卸料器;24、料仓;25、燃烧室;26、喷火口观察孔;27、布料调节门;28、供氧调节门;29、炉篦观火孔;30、快开检查门;31、快开清灰门;32、机座平台;33、点火口;34、燃油喷嘴;35、过滤器;36、油泵;37、油管;38、点火器;39、油箱;40、布料风机;41、脚轮组件;42、喷火外套;43、喷火内套;44、连接法兰;45、密封法兰;46、直角喷枪;47、二次风外筒管;48、二次风内封板;49、环形耐磨套;50、二次风管;51、环形脱硝液分配管;52、铰链。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

32.参照图1

‑

3,低氮型木片/木质颗粒通用燃烧机,包括燃料储供系统、点火系统、布料系统、供氧和燃烧系统、脱硝系统、机架11、机座平台32和脚轮组件41及plc控制系统。

33.燃料储供系统:由料仓24、电动卸料器23、下料口组件22组成,位于燃烧室另侧的顶部;料仓24位于最上方、呈正方形漏斗状、上部为长方体、下部为方形漏斗,由钢板折弯、组装而成,料仓24底部设有连接法兰;

34.料仓24下部设有电动卸料器23,电动卸料器23的下部为下料口组件22,料仓24与电动卸料器23之间以及电动卸料器23与下料口组件22之间均为法兰/螺栓连接连接部位填有密封材料;电动卸料器23与plc系统变频器电连接。

35.点火系统:由油箱39、油泵36、油管37、过滤器35、点火器38、燃油喷嘴34组成。其中油箱39固定于机架11上、油泵36、点火器38固定于机座平台32上,位于燃烧室的右侧,而燃油喷嘴34等固定于点火口33内;油箱39、过滤器35、油泵36及燃油喷嘴34之间通过软管连接;油泵36、点火器38分别与plc系统电连接。以上有设施均布置于机架11之内、电动卸料器23之下。

36.布料系统:布料风机40、布料风管21、布料口等组成。

37.布料风机40通过布料风管21与风箱9连接、风箱9再通过封焊的布料风管21与布料口封焊连接;布料风机40与plc系统电连接。其中,布料风机40固定于机座平台32之上,位于电动卸料器23的下部。

38.供氧和燃烧系统:主要由燃烧室25、供氧鼓风机10、风箱9、主风管、主进风口1、切向出风口、二次风管50、炉篦子6、喷火口14组成。

39.燃烧室25,固定于机座平台32的左侧,外观为呈圆柱形,分上、中、下三层;

40.上部从内至外依次为扁状圆柱形的耐火浇注料顶盖17、炉顶保温层18及扁状圆形的炉顶水套20:耐火浇注料顶盖17由高铝浇注料混合浇注面成,炉顶保温层18为硅酸铝毡,而扁状圆形的炉顶水套20为钢板封焊而成、与下部的环形水套对应设有各2个循环水接口19;

41.中部从内至外依次为环形耐火炉墙15、环形保温层8及环形水套7,耐火浇注料顶盖17与环形耐火炉墙15之间采用耐火泥密封形成燃料的燃烧室25;燃料燃烧室25的下部设有炉篦子6,在环形水套7及环形耐火炉墙15的正面炉篦子6的上部设有快开检查门30,快开

检查门上部分别设有炉篦观火孔29和喷火口观火孔26;在环形水套7及环形耐火炉墙15的右侧上方、开有约50

°

的下料口通道,与外部的下料口组件22连接;燃烧室25的后部设有喷火口14,喷火口从内至外分别为:环形耐磨套49、喷火内套43和喷火外套42,其中,环形耐磨套49为钢玉浇注料浇注而成、喷火外套42及喷火内套43材质为310s不锈钢;喷火内套43和环形耐磨套之间没有间隙,环形耐磨套以内为喷火的出口、喷火内套43与喷火外套42之间的夹套层为掺杂脱硝液的二次风外筒管,而二次风外筒管的内侧由二次风内封板48将二次风外筒管47与喷火内套43环向焊接封严;喷火口外套上设有与锅炉对接的连接法兰44,同时,为了便于制造和以后的运行修理,二次风外筒管47的外侧端及喷火外套42外侧还分别设置了一块密封法兰45、同时以螺栓连接。

42.下部为环形的预热风室5、底部从内至外为炉底保温层3及炉底封板2,正面设有快开清灰门31、右侧分别设有主进风口1及点火口33;主进风口1与外部风箱9的出口焊接、点火口33与燃油喷嘴34等连接;出风口置于预热风室5内侧,出风口不止一个,且每个出风口的出风方向均为切线同方向布置,可使进入燃烧室的气体形成漩涡,与燃料更加充分的接触。

43.炉顶水套20与环形水套7之间采用若干铰链52/螺栓固定,同时两侧循环水接口19采用软连接密封锁紧。

44.供氧鼓风机10固定于机座平台32的右侧、电动卸料器23的下部;供氧鼓风机10通过钢制风管与风箱9连接,风箱内部设有隔层、将供氧鼓风与布料风分隔开来,同时分别设有供氧调风门28和布料调风门27;风箱9的供氧风箱部分二个出口:一路通过钢制风管与主进风口1封焊连接;另一路通过二次风管50与二次风外筒管47开孔部位封焊连接;

45.供氧鼓风机10和电动卸料器23 的电机均与plc系统的变频器电连接、根据锅炉运行的需要调节变频值,进一步控制燃料和供氧空气的供给量;一方面可以节约燃料,另一方面可以有效控制尾部烟气的氧含量。

46.脱硝系统:由脱硝液储箱12、喷射泵16、输送管、环形分配管、直角喷枪46组成。

47.脱硝液储箱12固定于供氧鼓风机10上侧支架上,喷射泵16固定于机座平台32上,直角喷枪46沿喷火口夹套中线、环向均匀分布,同时与二次风外筒管47封焊固定;脱硝液储箱12、喷射泵16、环形脱硝液分配管51、直角喷枪46之间可采用镀锌焊管13连接。喷射泵16与plc系统电连、变频控制。

48.机座平台和脚轮组件:机座平台32由槽钢立置拼成的平台托架、同时在各设备支应部位设有便于固定的板板,与各设备之间采用螺栓连接。

49.沿机座平台较长端的两侧、各均匀布置3个脚轮组件41,并各自与平台侧面连接固定;有脚轮组件41的最底部安装于同一平面、并略低于平台下边缘,其作用:将脚轮放置于沿喷火口方向的三个平行轨道上时,可利用脚轮的不断滚动、使低氮型木片/木质颗粒通用燃烧机在轨道上,前后任意移动;往前推、可通过生物质锅炉喷火接入口,与锅炉密封连接,往后拉、可以进行定期的检查和修理。

50.工作原理

51.1、点火

52.2、布料:启动电动卸料器,料仓中的木片/木质颗粒燃料随卸料器转动下落、进入下料口,与此同时,布料风机启动、高压空气通过布风管进入进料口,将自卸料器卸落下来

的燃料吹散、均匀分布于炉膛下部的炉篦子上;

53.3、点火:按动plc系统显示屏的启动键,plc指示启动点火程序,点火器自动点火,油泵启动自油箱抽油经由过滤器至喷嘴喷出、遇点火器正负电极火花后点火,引燃炉篦子上的燃料。

54.4、气化及燃烧:大约3

‑

5分钟,伴随燃料在炉篦子点燃面积的不断扩大、炉膛温度逐渐升高,点火系统关闭,供氧鼓风机小频率启动、炉篦子上的燃料受底部主风出口的风力作用不断跳动、气化燃烧;随着火势不断加大、鼓风频率及时上调,二次风门开启,最终达到正常燃烧状态燃烧的高温火焰自喷火口喷出、进入锅炉炉膛,与二次风混合、充分燃烬。

55.5、脱硝及自控调节:由于二次风环向出口同时布置了n个脱硝液喷枪,plc系统自动根据尾部的氮氧化物数值、变频控制脱硝液的喷射量,从而使烟气的nox排放始终处于低值排放。

56.6、负荷调节:根据锅炉的负荷需要,可自由调节供氧鼓风、电动卸料的频率,可在20%

‑

100%负荷范围内任意调节。

57.7、木片/颗粒互换:木片与木质颗粒燃料,可随时互换;通常采用木片时,由于密度较小、可适当减小布料风门;同时,为达到与颗粒相同的负荷,卸料器的频率也要适当加大,最后根据是实燃烧情况适当调节供氧给风频率。

58.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1