一种垃圾焚烧炉出渣结构的制作方法

1.本技术涉及垃圾焚烧发电的领域,尤其是涉及一种垃圾焚烧炉出渣结构。

背景技术:

2.目前,对城市中产生的各种垃圾进行处理的主要方式是,将垃圾焚烧进行发电,在对垃圾进行处理的同时,利用余热发电实现资源化;垃圾焚烧炉是在垃圾焚烧发电的过程中对垃圾进行焚烧的主要设备,垃圾焚烧炉中的垃圾在焚烧后产生炉渣,该垃圾焚烧炉出渣结构即是一种用于对焚烧炉中产生的炉渣进行收集清理的设备。

3.授权公告号为cn106482137b的中国实用新型专利公开了一种出渣机,包括底座,底座上设置有出渣腔体,出渣腔体包括中间进料腔和右侧倾斜的出料通道;出渣腔体内设置有活动刮板,用以将出渣腔体中的炉渣从出料通道中排出;中间进料腔上设置有竖向进料斗;出渣腔体上设置有曲柄转轴,活动刮板通过连接杆连接在曲柄转轴上;中间进料腔上设置有用于带曲柄转轴转动的驱动油缸;活动刮板的底部具有与中间进料腔内壁配合的圆弧面,中间进料腔与出料通道的连接处为圆弧过渡。

4.在进行垃圾焚烧的过程中,中间进料腔中盛放有一定深度的水,焚烧产生的炉渣从焚烧炉中掉落,从进料斗掉落至中间进料腔中,驱动油缸带动活动刮板转动,将炉渣刮向出料通道的出口处,能够较为方便的对焚烧炉产生的炉渣进行收集和清理。

5.针对上述中的相关技术,发明人发现:驱动油缸带动活动刮板转动的过程中,活动刮板位于中间进料腔中时,活动刮板保持与中间进料腔的下侧壁相贴,活动刮板的端部经过中间进料腔与出料通道的连接位置处后,活动管板的端部与出料通道的下侧壁之间产生间隙,随着活动刮板继续转动,产生的间隙逐渐增大,使得有炉渣掉落至活动刮板与出料通道侧壁之间的间隙中,为了减少出现这一现象,需要控制活动刮板的端部转动至中间进料腔与出料通道的连接位置处,这样会使得有部分炉渣不能够完全排出,活动刮板回复原位的过程中,该部分的炉渣位于活动刮板与中间进料腔的下侧壁之间,对活动刮板回位的过程产生干扰,出现较大的摩擦,甚至会使得活动刮板无法顺利转回至远离出料通道方向的一侧;对炉渣清理的过程和效果产生影响。

技术实现要素:

6.为了使得将炉渣排出的过程更加顺畅,炉渣能够更加完全的排出,本技术提供一种垃圾焚烧炉出渣结构。

7.本技术提供的一种垃圾焚烧炉出渣结构采用如下的技术方案:

8.一种垃圾焚烧炉出渣结构,包括壳体,壳体上侧设置有与壳体内部连通的进料井;壳体的一侧设置有出料通道;壳体内的下侧面为弧面,壳体内的下侧面与出料通道内的下侧面平滑过渡;壳体内设置有用于将炉渣排出的刮料组件;刮料组件包括与壳体转动连接的刮料块和设置在壳体上用于带动刮料块滑动的驱动件;刮料块下侧面与壳体内的下侧面相贴;刮料块朝向出料通道的一侧上设置有用于对刮料块端部与出料通道内的下侧面之间

的间隙进行封闭补偿组件。

9.通过采用上述技术方案,在将壳体中的炉渣排出时,刮料块移动至出料通道的位置处,通过补偿组件对刮料块与出料通道内下侧壁之间的间隙进行封闭,能够减少出现有炉渣进入刮料块与出料通道侧壁之间的缝隙内的现象,将炉渣从壳体中清除的更加彻底,减少掉入缝隙中的炉渣对刮料块的转动过程产生影响。

10.可选的,所述补偿组件包括滑动连接在刮料块上的补偿板,补偿板与出料通道滑动连接,且补偿板与出料通道内的下侧面相贴。

11.通过采用上述技术方案,补偿板与出料通道滑动连接,保持补偿板与出料通道内的下侧壁相贴的状态,对刮料块与出料通道侧壁之间的间隙的封闭效果较为稳定。

12.可选的,所述补偿组件包括设置在刮料块上用于对补偿板的角度进行调节的调节件,补偿板滑动连接在调节件上。

13.通过采用上述技术方案,在刮料块移动的过程中,对补偿板的角度进行调节,使得补偿板保持在于出料通道的下侧壁垂直的角度,在将炉渣从出料通道中刮出时,推动炉渣移动的过程更加稳定,减少出现炉渣从补偿板上滑动掉落至补偿板远离出料通道的出口的一侧的现象,将炉渣刮出的过程更加稳定。

14.可选的,所述调节件包括铰接在刮料块上的调节板和设置在刮料块上用于带动调节板转动的调节气缸;调节块上设置有用于容纳调节气缸的安装槽,调节气缸一端铰接在刮料块上,另一端铰接在调节板上。

15.通过采用上述技术方案,在将炉渣刮出的过程中,调节气缸带动调节板转动,使得调节板与补偿板的角度保持一致,能够通过调节板对补偿板进行更加稳定的支撑,在将炉渣排出的过程中,提升补偿板的稳定性,同时,调节板保持与出料通道内的下侧面垂直的状态,对炉渣的刮动过程也更加稳定。

16.可选的,所述出料通道内的下侧边沿位置处设置有滑轨,滑轨朝向出料通道内的侧面上设置有滑槽;补偿板上转动连接有限位轮,限位轮位于滑槽内。

17.通过采用上述技术方案,刮料块移动的过程中,通过限位轮对补偿板的位置进行限定,使得补偿板保持与出料通道内的下侧壁相贴的状态,减少补偿板在移动过程中受到的摩擦,补偿板转动的过程更加顺畅。

18.可选的,所述滑槽与滑轨的长度方向的两端连通;所述补偿板上固接有清道板,清道板位于限位轮朝向出料通道的出口的一侧;清道板位于滑槽内,且清道板与滑槽侧壁相贴。

19.通过采用上述技术方案,将炉渣从出料通道中排出时,清道板将滑槽中存在的部分炉渣刮向出料通道的出口方向,减少出现滑槽中残留有的炉渣对限位轮的正常工作过程产生影响的现象,使得补偿板移动的过程更加顺畅。

20.可选的,所述进料井侧壁上设置有吹风件,吹风件的出风端朝向远离进料井的开口的方向。

21.通过采用上述技术方案,通过吹风件将炉渣掉落至壳体内的水中产生的水蒸汽向远离进料井的上端开口的方向吹动,减少出现水蒸汽扩散至焚烧炉中的现象,减少对垃圾的焚烧过程产生影响。

22.可选的,所述进料井的开口位置处设置有用于对进料井进行开闭的开闭件。

23.通过采用上述技术方案,在需要将壳体中的炉渣排出时,使用开闭件将进料井封闭,能够在将壳体中已有的炉渣排出干净后,在控制炉渣掉落,能够提升将炉渣清出的彻底性,减少对刮料板的复位过程产生影响。

24.可选的,所述壳体外侧设置有用于向壳体中补充水的自动补水组件;自动补水组件包括水箱和进水端与水箱内连通的水泵;水泵连通至壳体内部;壳体内设置有水位监测计;水泵上连接有控制水泵开闭的控制器,控制器与水位监测计连接。

25.通过采用上述技术方案,随着壳体中的,水位监测计检测到

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.通过设置的补偿件,刮料块在将炉渣从出料通道中刮出时,补偿件对刮料块与出料通道内的下侧面之间的间隙进行封闭,减少有炉渣掉落至刮料块与出料通道下侧壁的间隙中的现象,将炉渣刮出的更加彻底,减少有炉渣残留的现象,同时,能够减少残留的炉渣对刮料块的回位过程产生影响,使得刮料块移动的过程更加顺畅;

28.2.通过设置的限位轮,刮料块转动过程中,限位轮与滑槽侧壁抵接,在对补偿板的进行限位以使得限位板与出料通道下侧面相贴同时,能够减少补偿板受到的摩擦,减少磨损的产生,将炉渣刮出的过程更加顺畅;

29.3.通过设置的自动补水组件,对焚烧炉中掉落的炉渣进行冷却并排除的过程中,能够自动检测壳体内的水位,在水位下降到标准时,向壳体中自动补水,不需要工作人员持续性的对壳体中的水位进行监测,保持壳体中有足够的水对炉渣进行降温,使用过程更加方便。

附图说明

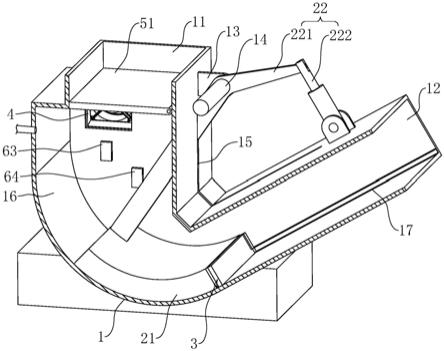

30.图1是出渣结构的整体结构示意图;

31.图2是为了展示刮料组件的结构所做的示意图;

32.图3是为了展示调节件的结构所做的示意图;

33.图4是为了展示限位件的结构所做的示意图;

34.图5是图4中a部分的放大示意图;

35.图6是为了展示支撑件的结构所做的示意图;

36.图7是图6中b部分的放大示意图。

37.附图标记说明:1、壳体;11、进料井;12、出料通道;13、支撑板;14、转轴;15、让位孔;16、容纳腔;17、滑轨;171、滑槽;2、刮料组件;21、刮料块;211、安装槽;22、驱动件;221、曲柄;222、液压缸;3、补偿组件;31、调节件;311、调节板;312、调节气缸;32、补偿板;33、限位沿;331、连接部;332、限位部;34、限位件;341、安装柱;342、限位轮;35、清道板;4、吹风件;5、开闭组件;51、封闭板;52、驱动电机;53、支撑件;531、支撑块;532、推动气缸;6、自动补水组件;61、水箱;62、水泵;63、控制器;64、水位监测计。

具体实施方式

38.以下结合附图1

‑

7对本技术作进一步详细说明。

39.本技术实施例公开一种垃圾焚烧炉出渣结构。参照图1和图2,出渣结构包括壳体1,壳体1上侧设置有用于供炉渣掉落至壳体1内部的进料井11,壳体1的侧面上设置有用于

将炉渣排出的出料通道12,出料通道12的出口倾斜向上;壳体1内设置有用于将炉渣刮出的刮料组件2,刮料组件2包括转动连接在壳体1上的刮料块21和设置在壳体1上用于带动刮料块21转动的驱动件22;壳体1内的下侧壁设置为与刮料块21的刮料路径适配的弧面,使得刮料块21进行刮料过程中与壳体1的内部相贴;出料通道12内的下侧面与壳体1内的下侧面平滑过渡;刮料块21上设置有用于对刮料块21与出料通道12下侧壁之间的间隙进行封闭的补偿组件3。

40.参照图1和图2,壳体1上固接有支撑板13,支撑板13上转动连接有转轴14;驱动件22包括固定在转轴14上的曲柄221和设置在壳体1上用于驱动曲柄221转动的液压缸222;曲柄221有两根,对应的液压缸222也有两个;两根曲柄221分别位于转动轴的两端位置处,曲柄221的中部固接在转轴14上,曲柄221的一端穿透至壳体1内部与刮料块21固接,另一端与液压缸222的伸缩端铰接,液压缸222的端部铰接在壳体1上;壳体1上设置有供曲柄221转动的让位孔15;壳体1内远离出料通道12的一侧设置有用于容纳刮料块21的容纳腔16。

41.参照图2和图3,补偿组件3包括设置在刮料块21朝向出料通道12的一侧的调节件31和滑动连接在调节件31上的补偿板32,补偿板32的下侧边与出料通道12内的下侧面相贴;调节件31用于对补偿板32的角度进行调节,调节件31包括铰接在刮料块21上的调节板311和设置在刮料块21上的用于带动调节板311转动的调节气缸312;刮料块21上设置有安装槽211,调节气缸312位于安装槽211内,调节气缸312的一端与刮料块21铰接,另一端与调节板311铰接。

42.参照图3,调节板311朝向出料通道12的出口的侧面上固接有限位沿33,限位沿33有两个,两个限位沿33分别位于调节板311的两侧;限位沿33包括固接在调节板311上的连接部331和固接在连接部331远离调节板311一侧的限位部332,两个限位部332分别位于两个连接部331相对的一侧;补偿板32相对的两侧边分别位于限位部332与调节板311之间,使得补偿板32与调节板311滑动连接。

43.参照图2和图4,出料通道12内下侧面的两侧边沿位置处分别固接有滑轨17,滑轨17由中间进料腔向出料通道12的出口延伸;滑轨17朝向出料通道12内的侧面上设置有滑槽171,滑槽171与滑轨17的长度方向的两端连通;补偿板32上与两根滑轨17对应的位置处分别设置有用于对补偿板32进行限位的限位件34。

44.参照图4和图5,限位件34包括固定在补偿板32上的安装柱341和转动连接在安装柱341端部的限位轮342,限位轮342位于滑槽171内,且同一个滑槽171中的两个限位轮342分别与滑槽171相对的两个侧壁抵接;滑槽171位于滑轨17的长度方向的端面上的开口向两侧张开,形成一个扩口结构,限位轮342滑入滑槽171内的过程更加顺畅;在刮料块21移动以将炉渣从出来通道中排出时,通过限位轮342与滑轨17配合使得补偿板32保持与出料通道12内的下侧壁相贴的状态,同时减少补偿板32受到的摩擦,使得排出炉渣的过程更加顺畅,减少磨损。

45.参照图4和图5,补偿板32上与滑槽171对应的位置处分别固接有清道板35,清道板35位于限位沿33朝向出料通道12的出口的一侧,清道板35与滑槽171的侧壁抵接;在刮料块21滑动的过程中,清道板35对滑槽171中的炉渣进行清理,减少滑槽171中存在炉渣而对限位轮342的正常运动产生影响。

46.壳体1内注有一定深度的水,炉渣从焚烧炉掉落至壳体1内的水中,此时,刮料块21

位于容纳腔16内,炉渣冷却后,液压缸222伸缩带动曲柄221转动,进而带动刮料块21移动以将炉渣从出料通道12排出,刮料块21移动至出料通道12的位置处时,清道板35和限位轮342进入滑槽171内,对补偿板32的位置进行限定,刮料块21继续滑动,刮料块21下侧与出料通道12内的下侧面分离,补偿板32保持与出料通道12内的下侧面相贴的状态,同时,调节气缸312对调节板311的角度进行调节,使得调节板311和补偿板32保持与出料通道12内的下侧面垂直的状态,在炉渣排出的过程中,减少出现炉渣从调节板311的上侧掉落至调节板311远离出料通道12的出口的一侧的现象,能够将壳体1内的炉渣更加彻底的排出,炉渣排出的效果更加稳定。

47.炉渣掉落至壳体1内的水中时,会产生大量的水蒸气,水蒸汽扩散至焚烧炉中,会使得焚烧炉中的湿度增加,对焚烧炉内垃圾的焚烧过程产生影响;为了解决这一问题,参照图1和图2,出料井侧壁上设置有吹风件4,吹风件4可以选择使用风扇、风机等能够引动气体流动的设备,本技术中以选择使用风扇为例,风扇有两个,两个风扇固定在进料井11相对的两侧壁上,风扇的进风端与进料井11的外侧连通,风扇的出风端朝向远离进料井11的上端开口的方向;将产生的水蒸汽吹向远离进料井11的上端开口的方向,减少产生的水蒸汽进入焚烧炉中而对垃圾的焚烧过程产生影响。

48.参照图6和图7,进料井11内设置有用于对炉渣掉落的通道进行开闭的开闭组件5,开闭组件5包括铰接在进料井11上的封闭板51和固定在进料井11上用于带动封闭板51转动的驱动电机52;驱动电机52的输出端与封闭板51固接;开闭组件5还包括用于对封闭板51进行支撑定位的支撑件53,支撑件53包括滑动连接在进料井11上的支撑块531和固定在进料井11上用于带动支撑块531滑动的推动气缸532。

49.在将炉渣刮出的过程中,控制封闭板51对进料井11的开口进行关闭,使得炉渣暂时停止下落到壳体1中,能够减少出现炉渣掉落至刮料块21远离出料通道12的一侧,减少壳体1中有炉渣残留的现象,排出炉渣的效果更好。

50.参照图1和图2,壳体1连接有用于向壳体1中补充冷却用水的自动补水组件6,自动补水组件6包括水箱61,水箱61上连通有水泵62,水泵62的出水端连通至壳体1内部,用于向壳体1内加水;水泵62连接有用于控制水泵62开闭的控制器63;壳体1内壁上一定高度位置处安装有水位监测计64,水位监测计64与控制器63连接;壳体1内的水位低于预定的高度时,通过水位监测计64检测水位的变化,通过控制器63开启水泵62,向壳体1内加水,减少壳体1内的水位过低的现象,使得对炉渣进行冷却和排出的过程顺利进行,不需要有工作人员持续性的观测壳体1内的水位,减少了工作量,使用更加方便。

51.本技术实施例一种垃圾焚烧炉出渣结构的实施原理为:在将壳体1中的炉渣从出料通道12中排出时,补偿板32移动至出料通道12的对应位置处后,限位轮342进入滑槽171内,对补偿板32的位置进行限定,使得补偿板32保持与出料通道12内的下侧面相贴的状态,对刮料块21与出料通道12内的下侧壁之间的间隙进行封闭,同时,调节气缸312对调节板311和补偿板32的角度进行调整,使得调节板311与补偿板32保持与出料通道12内的下侧面垂直的状态,能够减少有炉渣残留,或是有部分炉渣从调节板311的上侧掉落至远离出料通道12的开口的一侧的现象,将炉渣排出的更加彻底,减少对刮料块21的正常移动过程产生干扰;通过设置的风扇,能够减少产生的水蒸汽进入焚烧炉中的现象,减少对垃圾的焚烧过程产生影响。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1